卸船机料斗抑尘喷淋供水系统故障分析及改造

黄仕涛

江苏利电能源集团 江阴 214444

0 引言

卸船机料斗喷淋系统主要为解决一期和三期卸船机卸料时粉尘飞扬造成的环境污染而设置的水雾抑尘系统,其主要组成包括外网管道供水系统、水缆卷盘供水系统和料斗抑尘喷淋系统。其中,水缆卷盘供水系统主要包括卷盘、减速器和电动机、转数限位开关、水缆及导缆架等设备。

工作时先由栈桥外网管道通过水缆卷盘及内网管道给喷淋水箱供水,然后由料斗层离心泵通过控制阀门供给高压喷嘴喷射雾状水珠,形成水幕阻止粉尘外扬。

水缆卷盘供水系统运行中经常出现故障,影响料斗喷淋的正常投用以及卸船机的移动作业。为此,通过技术改造将水缆卷盘供水系统改为水槽自吸泵供水系统,提高设备的可靠性。

1 系统原理

1.1 一期卸船机供水

一期2台卸船机为20世纪90年代意大利生产,分别为1号和2号,其水缆卷盘供水系统中传动机构所用的减速器为蜗轮蜗杆减速器,采用齿轮油液体润滑。由电动机将动力传至减速器蜗杆,经减速后,将放大后的力矩通过蜗轮两侧的摩擦盘传递给水缆卷盘。

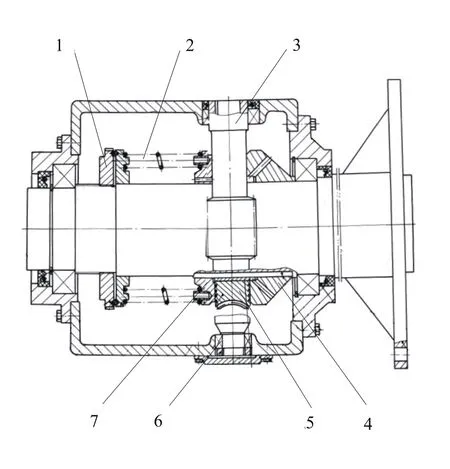

水缆卷盘工作时,电动机始终向收缆方向旋转,当卸船机远离供水点方向行走时,通过对水缆拖拽克服摩擦盘与蜗轮间摩擦,使蜗轮与摩擦盘之间产生滑移,把卷盘上的水缆放出。当卸船机回行时,对水缆拖拽力消除,靠摩擦盘与蜗轮间摩擦力矩的作用,水缆卷盘朝卷取方向旋转而进行收缆。当卸船机停止行走时,电动机停止转动,靠蜗轮蜗杆自锁特性,锁住水缆卷盘。水缆减速器内部结构,如图1所示。

图1 水缆减速器内部结构

1.2 三期卸船机供水

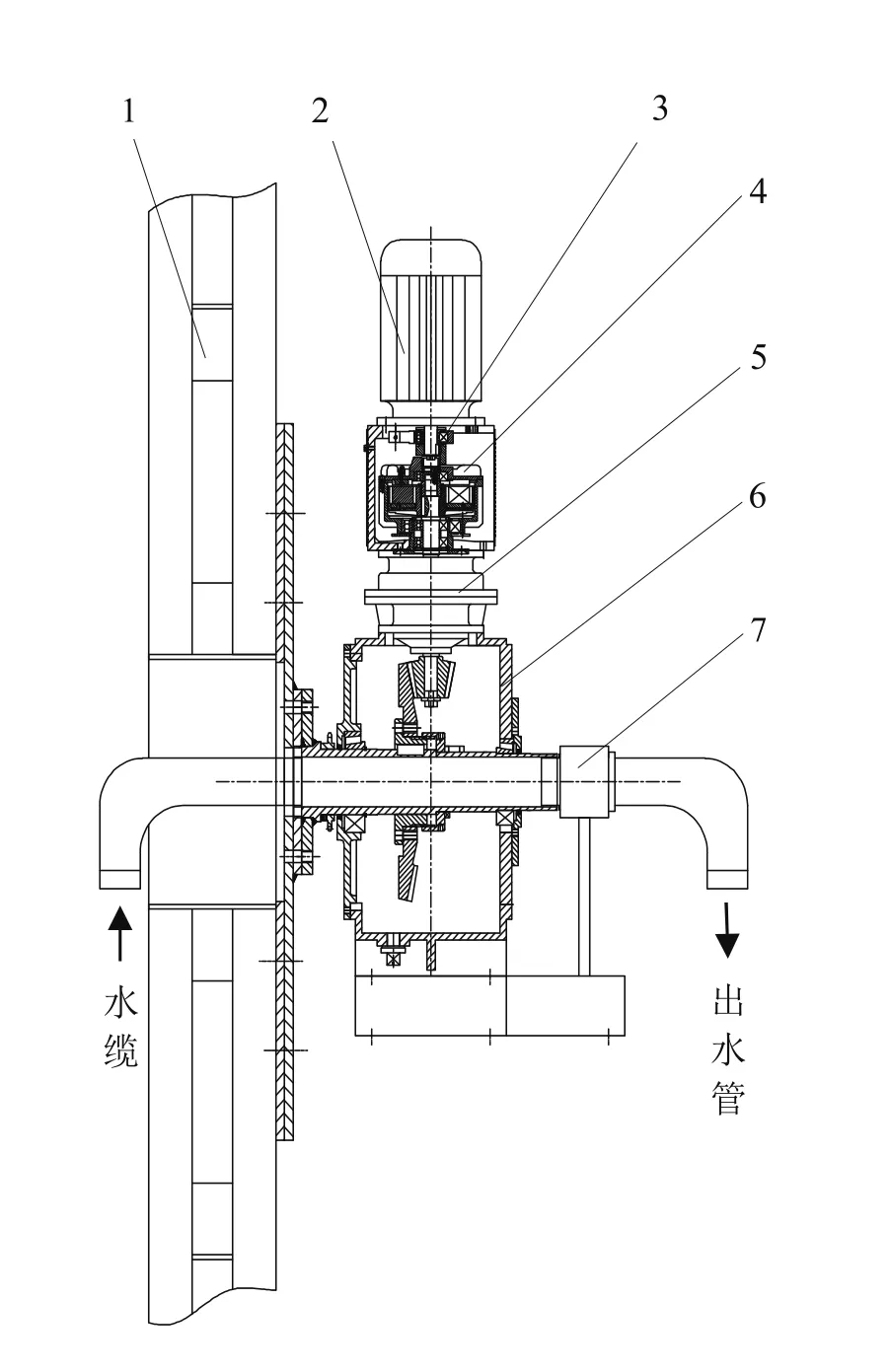

三期2台卸船机为2006年国内生产,分别为3号和4号,其喷淋供水采用水缆拖链供水系统。后因拖链经常损坏、维护成本高,2014年拖链改造时,将水缆拖链供水系统改造为磁滞式水缆卷盘供水系统。其供水系统传动为磁滞联轴器、行星减速器、圆锥减速器组合形式,采用干油油脂润滑。由电动机通过磁滞联轴器的磁耦合将动力传至减速器输入轴,经行星减速器、圆锥减速器减速后,将放大后的力矩传递给水缆卷盘。

水缆卷盘工作时,电动机始终向收缆方向旋转,当卸船机远离供水点方向行走时,通过对水缆拖拽克服磁滞联轴器的磁场扭矩,使磁盘与感应盘之间产生滑差,把卷盘上的水缆放出。由于磁耦合的存在,磁滞联轴器的磁场扭矩将始终保持水缆张紧状态[1]。当卸船机回行时,对水缆拖拽力消除,在磁滞联轴器的磁场扭矩作用下,水缆卷盘朝卷取方向旋转进行收缆。当卸船机停止行走时,电动机停止转动,靠电动机输出轴上的单向轴承,锁住水缆卷盘,防止水缆松弛下溜。磁滞式水缆卷盘传动机构如图2所示。

图2 磁滞式水缆卷盘传动机构

2 常见故障

2.1 一期卸船机供水系统

一期2台卸船机运行中水缆卷盘供水系统常出现减速器蜗轮两侧摩擦面磨损,摩擦传递力矩不足引起卷盘水缆下溜。与蜗杆啮合的蜗轮传动轮齿磨损,蜗杆下端轴承损坏,传动阻力增大,引起电源开关常跳,水缆拉断等故障。一期卸船机供水系统缺陷统计如表1所示。

表1 一期卸船机供水系统缺陷统计表

2.2 三期卸船机供水系统

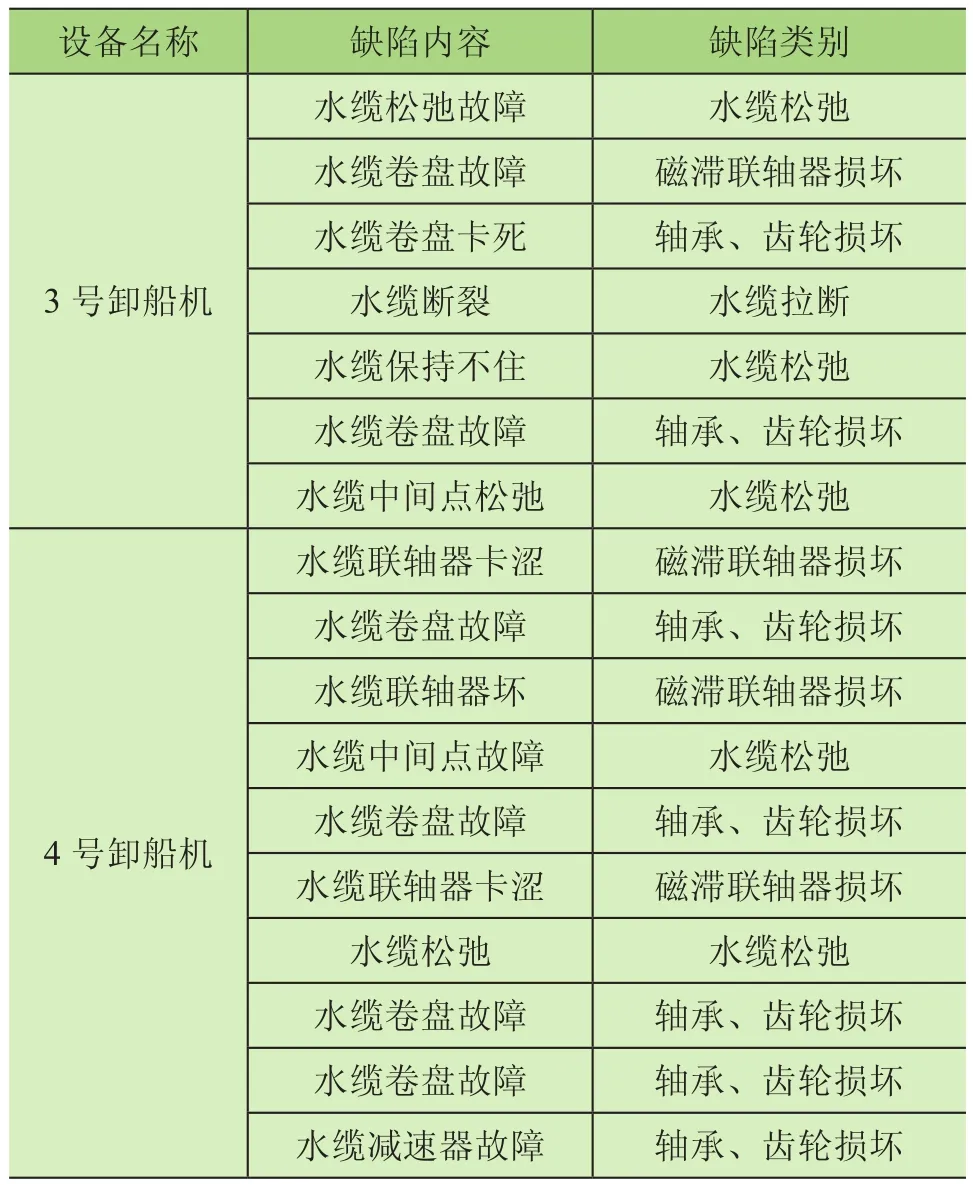

三期2台卸船机运行中喷淋供水系统常出现卷盘水缆下溜、磁滞联轴器轴承损坏卡死,行星减速器轴承损坏、圆锥减速器轮齿损坏,电源开关常跳,水缆拉断等故障。三期卸船机供水系统缺陷统计,如表2所示。

表2 三期卸船机供水系统缺陷统计表

3 故障分析

3.1 一期卸船机供水系统故障分析

3.1.1 卷盘水缆下溜

当卸船机远离供水点方向行走时,水缆受卸船机的拖拽而向下放缆,此时电动机仍按收缆方向旋转,水缆始终处于张紧状态。此时,蜗轮与摩擦盘之间产生相对滑移量要比卷盘电动机停转时行走滑移量多一倍,导致摩擦面磨损加剧。蜗轮材料为锡青铜,比40Cr材料的摩擦盘更容易磨损。设备运行一段时间后,蜗轮两侧摩擦面的阿基米德螺旋沟槽被磨损,摩擦副接触面摩擦系数降低,摩擦力矩减少,当卸船机回行收缆时,出现摩擦副相对滑移,水缆回收速度跟不上大车行走速度,表现水缆松弛、水缆松弛限位动作,水缆故障报警。此时虽可通过顺时针旋转调节盘压紧磨擦副侧弹簧,增加弹簧作用力来增大摩擦力矩,消除卷盘水缆下溜现象。但由于蜗轮侧面的沟槽磨损增加,摩擦面沟槽内润滑油减少,放缆滑差时磨损加剧,导致摩擦系数进一步减少,弹簧伸长,摩擦传递力矩减少而再次出现下溜现象。

3.1.2 蜗杆下端轴承损坏

由于减速器运行过程中,蜗轮磨损产生的大量锡青铜粉末混于齿轮油中,最终沉积在减速器最低位螺杆下端轴承座处,导致轴承磨损、保持架损坏、出现传动卡涩故障。

3.1.3 水缆拉断

水缆卷盘的力矩需要经常调整,但输出扭矩不宜过高。在调整摩擦盘压紧弹簧时,弹簧压缩量过大后会导致摩擦传递扭矩过大,放缆时,摩擦副不能产生相对滑差,水缆易被卸船机拖拽拉断。另外,冬季执行防冻措施排空水缆中水后,水缆胶管管内无水压支撑,水缆抗拉强度降低,运行时也容易出现被拉伤、拉断现象。

3.2 三期卸船机供水系统故障分析

3.2.1 卷盘水缆松弛下溜

1)单向轴承损坏 单向轴承的作用是在设备断电的情况下,磁滞联轴器的支撑力矩作用在单向轴承上[2],防止水缆松缆。卸船机大车行走时,水缆卷盘电动机始终向收缆方向旋转,水缆收紧。当卸船机行走结束停止移动时,电动机停止转动,单向轴承起逆止作用,一旦单向轴承损坏,逆止作用失效不能自锁,水缆在自重作用下自动放开,出现下溜。

2)当行星减速器轴承损坏或圆锥减速器轴承卡涩时,收缆所需的卷取力矩增大,磁滞联轴器的磁场力矩不足以克服附加阻力矩时,出现收缆速度跟不上大车行走速度,导致水缆松弛。

3.2.2 磁滞联轴器轴承损坏卡死

磁滞联轴器结构紧凑,内部轴承多为6206深沟球轴承,较为单薄且无法加油润滑(无加油嘴且无法加装)。放缆时,磁滞滑差能耗使得联轴器温升较高,轴承内部油膜干涸,轴承磨损加剧,最终导致轴承保持架损坏,轴承卡死。

3.2.3 齿轮箱损坏

行星减速器制造及装配精度差,轴承过载系数小,极易损坏,输出轴易弯曲变形。圆锥减速器制造精度差,轮齿硬度低。当磁滞联轴器或行星减速器轴承损坏时,卸船机远离供水点方向行走而拖拽水缆,将旋转力矩传至圆锥齿轮副,由于传动端轴承损坏卡死不能转动,从动端受水缆的拖拽导致齿轮副堵转,圆锥齿轮副啮合面挤压损坏。

3.2.4 电源开关跳闸

磁滞联轴器轴承损坏卡死导致磁盘与感应盘不能产生滑差,引起电动机过载,电动机保护热偶动作,引起电源开关跳闸。

3.2.5 水缆拉断

圆锥齿轮副因轴承损坏卡死堵转,导致水缆拉力增大而被拉断。磁滞联轴器轴承损坏卡死,放缆时不能产生滑差,导致水缆被卸船机拖拽拉断。冬季放空水时,水缆抗拉强度降低也容易被拖拽拉断。

4 供水系统改进方案

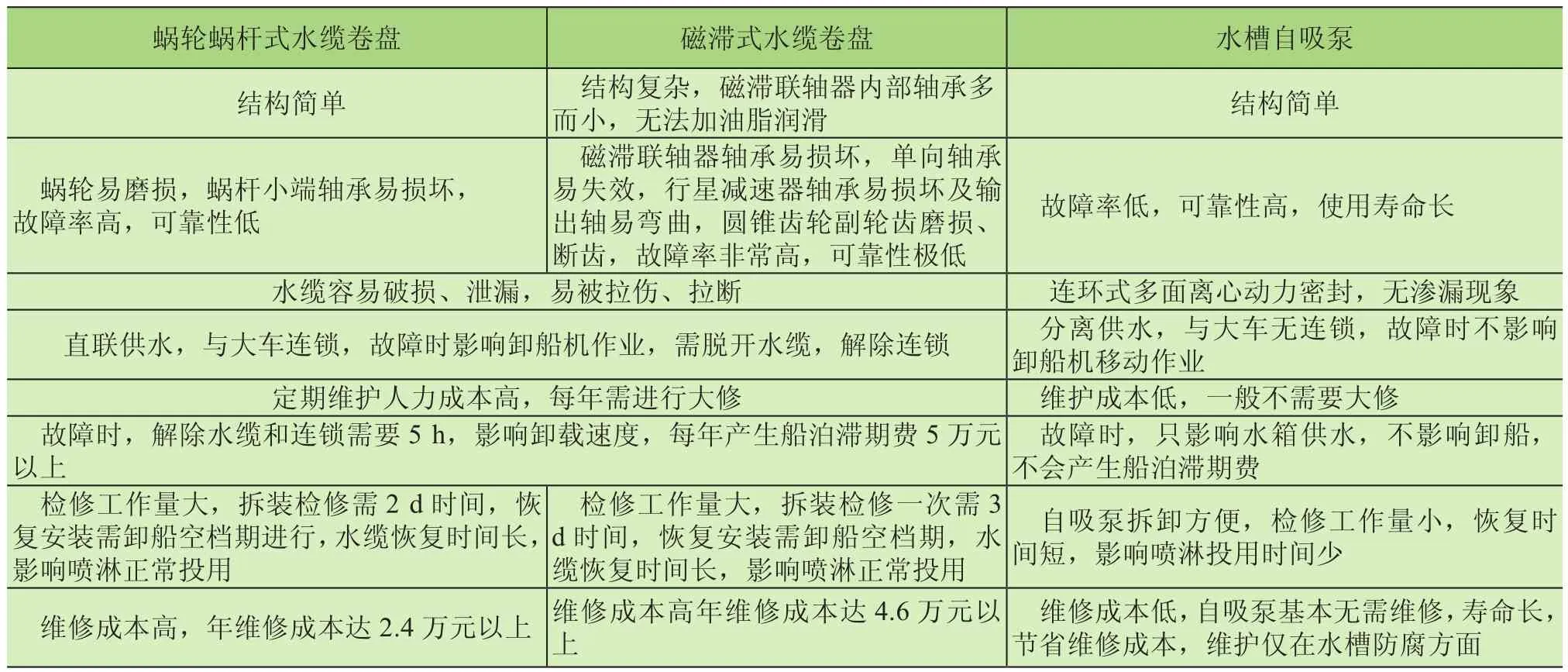

由于水缆卷盘供水系统故障较多,运行中一旦出现故障,不仅影响料斗抑尘喷淋正常投用,且由于水缆与卸船机大车连锁,卸船机将无法行走作业,只有临时脱开水缆、解除连锁才能恢复。另外,水缆传动机构检修工作量大,恢复时间长,严重影响卸船机有效利用率,降低了设备可靠性。为此,需要选择安全可靠、维修方便、不与卸船机大车连锁,不影响卸船作业的供水系统。经过多方面调查研究、综合对比,确认水槽自吸泵供水系统具有明显的优势[3]。3种供水系统优缺点对比如表3所示。

表3 3种供水系统优缺点对比

由表3可知,电缆卷盘供水系统改为水槽自吸泵供水系统,虽然初期投资成本高,但其后期维护成本较低,且不影响卸船作业,具有较高的经济效益和社会效益,卸船机水喷淋投用率可达到100%,大大降低卸船过程中煤粉尘无组织排放量。

5 方案具体实施

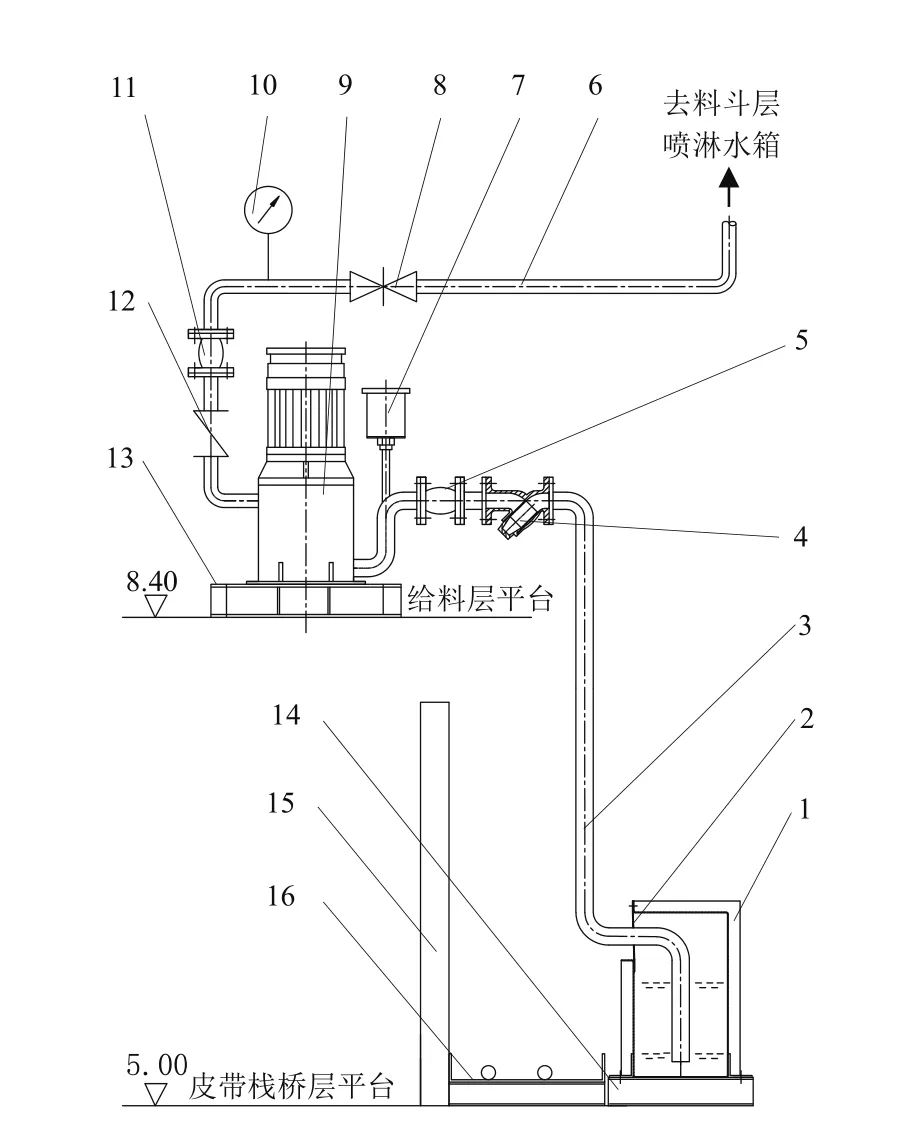

由于水缆卷盘供水系统故障较多,且三期卸船机供水系统比一期卸船机的结构复杂,故障相对较多,先行对三期2台卸船机的供水系统采用水槽自吸泵进行改造,如图3所示。

图3 水槽自吸泵供水系统

供水系统采用全线水槽加自吸泵的供水方式。在码头皮带机栈桥南侧电缆槽平台外侧布设1条东西向水槽,水槽全长234 m,宽度0.4 m,高度0.7 m,采用8 mm钢板制作,水槽北侧板靠上部全长开设供水口,供水口高度0.2 m,供水口处加装防尘阻燃油布,长度234 m,宽度0.4 m。水槽最东侧处进水,采用浮球液位开关加电磁阀自动控制进水。

拆除三期2台卸船机料斗平台层水缆卷盘设备,在原水缆卷盘西侧平台处各安装1台立式自吸泵,型号LZB65-B,流量40 t、扬程30 m,电动机功率11 kW,泵底材质为304不锈钢、厚12 mm,进水口通径DN65,出水口通径DN50,过流部分为耐磨、耐腐钢,叶轮材质为Cr30A。自吸泵入口管路上安装1只DN65过滤阀和1只DN65膨胀节。泵吸水管从料斗平台南侧大梁内侧向下从水槽侧面供水口处引入槽内。泵出水管与料斗平台南侧现有水管相接,并在出水管上安装1只压力表。自吸泵启停由PLC模块根据料斗层水箱低、高水位反馈信号来控制,当料斗层水箱水位处于低水位时自吸泵工作,当水位上升至高水位时,自吸泵停止工作,实现向料斗层水箱自动供给水。

6 结束语

在长江经济带大保护的背景下,随着港口环境保护力度的加强,要求散货装卸作业码头必须具有安全可靠的环保设施,并且要求装设粉尘在线检测系统。从长远看,水槽自吸泵供水系统,非常适应环保的需求,不仅具有较高的环境效益,且具有很高的经济效益,节省了大量的检修维护费用和船舶在港滞期费用。三期煤码头卸船机料斗抑尘喷淋供水系统自改造1 a以来,设备运行稳定、高可靠性、高投用率,取得了满意效果。由于自吸泵价格低廉,为保证卸船机喷淋供水100%可靠投用,可设置2台自吸泵并联接入供水系统,1用1备,切换使用。基于此,一期煤码头卸船机供水系统改造工作也将陆续开展实施。