延迟焙烘中棉织物的预处理工艺探究

刘贞玥 傅佳佳 王桂芝 王 蕾 高卫东

(1.江南大学,江苏无锡,214122;2.鲁泰纺织股份有限公司,山东淄博,255100)

棉织物柔软且透气性较好,但同时存在容易起皱与变形的问题[1],目前较有效的方法是对其进行免烫整理和液氨整理等[2-3]。前焙烘免烫、潮态免烫、后焙烘免烫、成衣免烫等都是免烫整理中比较具有代表性的整理方式[4]。其中,延迟焙烘法是一种有利于成衣获得更优良定形效果的后焙烘免烫整理工艺,但免烫效果和存储过程中的稳定性一直是其工艺开发中的关键问题[5-6]。当前对延迟焙烘整理的研究大多是通过选择更佳的树脂整理剂和催化体系来改善免烫效果和存储稳定性[7-8],而对预处理工艺改进方面的研究较为缺乏。运用合理的预处理方式可以赋予织物更好的服用性能和免烫效果,因此研究适用于延迟焙烘整理的预处理工艺具有重要意义。

已有研究表明,液氨处理是一种有效提升织物性能且利于免烫整理的预处理方式[9]。纯棉织物经液氨整理后,其拉伸强度、撕破强度以及折皱回复性能得到改善,且洗涤后仍能保持较好手感。此外,液氨处理能提高织物交联后的物理机械性能,使免烫整理效果进一步提升[10-11]。在鲁泰纺织股份有限公司实际生产中,通常会对棉织物采用丝光-液氨预处理工艺,即在丝光整理后进行一次液氨整理。在上述工艺的基础上,本研究对其进行改进,即降低液氨工序的车速或增加一道液氨工序,通过比较处理后的棉织物性能,探究预处理工艺调整后的效果。此外,本研究对棉织物免烫效果和存储稳定性进行测试,确定适用于延迟焙烘整理的有效预处理方式,为企业实际生产中对棉织物预处理工艺的选择提供参考。

1 试验部分

1.1 试验材料及仪器

选取8 种织物进行试验与测试,选取的织物全部为白色平纹棉织物(472 根/10 cm×275.5 根/10 cm,鲁泰纺织股份有限公司)。4 种预处理织物的工艺分别为丝光-液氨整理(工艺1)、丝光-液氨(慢速)整理(工艺2)、丝光-液氨-液氨整理(工艺3)、液氨-丝光-液氨整理(工艺4);其余4 种织物为上述4 种预处理工艺所对应的敏化织物,即浸轧整理液、预烘后但未焙烘的织物,分别为丝光-液氨整理敏化织物、丝光-液氨(慢速)整理敏化织物、丝光-液氨-液氨整理敏化织物、液氨-丝光-液氨整理敏化织物。

仪器:Shirley 型弹性回复仪(美国SDL Atlas公司);BXS-150 型恒温恒湿培养箱(上海博迅实业有限公司);HD026NS 型电子织物强力仪(南通宏大实验仪器有限公司),R-3 型定形烘干机(厦门瑞比精密机械有限公司),D650 型反射分光光度仪(美国Datacolor 公司),PhabrOmeter 织物风格仪(美国欣赛宝科技公司)。

1.2 工艺及试验方法

丝光-液氨整理预处理工艺流程:烧退→丝光→液氨(常规车速)→拉幅→预缩。

丝光-液氨(慢速)整理预处理工艺流程:烧退→丝光→液氨(常规车速的一半)→拉幅→预缩。

丝光-液氨-液氨整理预处理工艺流程:烧退→丝光→液氨→二次液氨→拉幅→预缩。

液氨-丝光-液氨整理预处理工艺流程:烧退→液氨→丝光→液氨→拉幅→预缩。

后焙烘工艺流程:织物二浸二轧(轧余率85%)→预烘(80 ℃,3 min,落布含潮率7%~9%)→存储→焙烘(150 ℃,3 min)。

敏化织物存储方法:在温度80 ℃的条件下,将4 种敏化织物存储120 h,每隔24 h 取出织物进行性能测试。

1.3 测试方法

1.3.1 织物断裂强力

根据ASTM D 5035—2006《纺织品断裂强力及伸长率测试(条样法)》测定织物的经向断裂强力。采用断裂强力变化率表示织物预处理工艺改进前后和敏化织物存储前后的强力变化情况。

1.3.2 织物折皱性

根据AATCC 66—2006《机织物折皱回复性的测定:回复角法》测定。采用折皱回复变化率表示敏化织物存储前后的折皱回复角变化情况。

1.3.3 织物白度

根据AATCC 110—2011《纺织品的白度测定》测试。选择的测试条件为D65 光源,视角为10°,标准观察者,30 mm 大孔径,含镜面反射。

1.3.4 织物手感风格特征

根据AATCC TM 202—2012《纺织品服装相对手感值的评定:仪器法》,使用PhabrOmeter织物风格仪测定。

2 试验结果与分析

2.1 预处理工艺对织物性能的影响

对改进前后的4 种预处理棉织物分别测试经向断裂强力、折皱回复角和白度,并以工艺1 织物作为参考试样,得出断裂强力变化率。通过PhabrOmeter 织物风格仪测得改进前后4 种预处理棉织物的硬挺度、光滑度、柔软度和悬垂系数。结果见表1。

由表1 可知:

表1 不同预处理工艺下棉织物的性能

(1)改进预处理工艺后,棉织物的经向断裂强力得到一定程度的提高,总体差距较小。其中,工艺3 的棉织物经向断裂强力最高,为450.75 N。

(2)改进预处理工艺后,棉织物的折皱回复性能均得到改善。工艺2 的棉织物的折皱回复角与工艺3 的相近。折皱回复性能最好的是工艺4,折皱回复角达175.75°,该预处理工艺折皱回复角的提升较显著,能较有效地改善棉织物的折皱回复性能。

(3)预处理工艺改进前后的棉织物白度相近。可见,改进后的预处理方式对棉织物白度没有特别显著的影响。

(4)改进预处理工艺后,棉织物硬挺度均有所下降,柔软度均得到提高。其中,工艺4 的棉织物最为柔软。工艺2 和工艺3 的棉织物光滑度都变差,但工艺4 的棉织物光滑度优于工艺1 的棉织物。说明工艺4 能够有效提升棉织物的柔软性与光滑性,改善手感。

(5)改进预处理工艺后,棉织物的悬垂性相比于改进前均有所改善,其中工艺2 的效果优于工艺3,工艺4 的棉织物悬垂系数最小,悬垂性最佳[12]。说明工艺4 更有利于提升棉织物的视觉形态风格。

2.2 预处理工艺对延迟焙烘免烫整理效果的影响

对4 种不同预处理工艺的敏化织物直接进行焙烘,并分别测试焙烘后4 种棉织物的经向断裂强力、折皱回复角和白度,以工艺1 的焙烘后棉织物作为参考试样,得出断裂强力变化率。结果见表2。

表2 不同预处理工艺下棉织物焙烘后的性能

由表2 可知:

(1)和其他预处理工艺改进后的棉织物相比,工艺1 的敏化织物焙烘后经向断裂强力最低。可见,预处理工艺的改进可以提升棉织物焙烘后的经向断裂强力。在4 种焙烘后的棉织物中,工艺4的棉织物经向断裂强力最优,其强力变化率高于其他3 种织物。

(2)对4 种织物进行焙烘后,工艺1 的棉织物折皱回复角最小。由此可见,经过预处理工艺改进,织物免烫整理后的折皱回复性能得到改善。其中,焙烘后折皱回复性能最好的是工艺2,棉织物折皱回复角为255.00°,工艺4 的棉织物与之接近。

(3)经过焙烘后,改进预处理工艺后的3 种棉织物白度均高于工艺1。其中,工艺4 的棉织物焙烘后的白度最高,和工艺1 的棉织物相比得到了一定的提升。

综上所述,改进预处理工艺后的3 种棉织物比改进前棉织物的免烫效果更好。其中,工艺2的棉织物在折皱回复性能方面提升较明显。但工艺4 的棉织物焙烘后不仅在折皱回复性能上有一定的改善,在断裂强力和白度方面均得到了较明显提高,说明工艺4 的棉织物免烫效果整体较好。

2.3 预处理工艺对敏化织物存储稳定性的影响

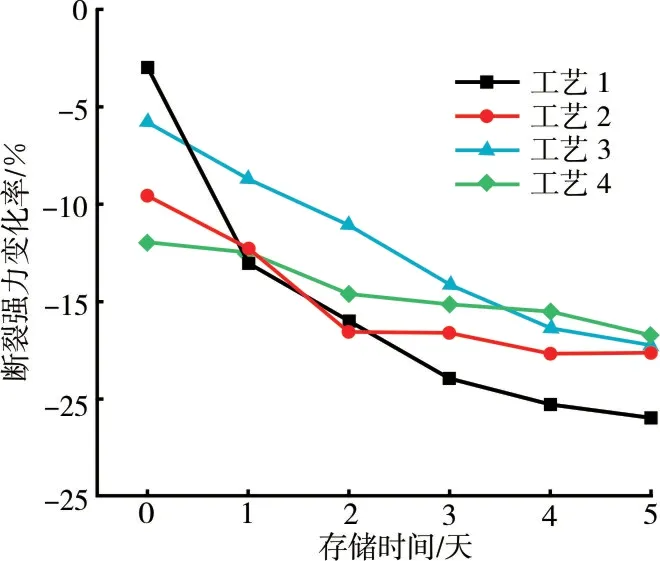

将4 种敏化织物在80 ℃条件下存储。存储过程中每隔24 h 取出,通过测试织物的断裂强力、折皱回复角、白度,分别以各预处理工艺未施加免烫整理液时的织物即各工艺所对应的预处理织物为参考试样,得到断裂强力变化率和折皱回复变化率,由此比较预处理工艺改进前后织物在存储过程中的稳定性。所得织物性能变化情况见图1、图2 及图3。

图1 4 种敏化织物存储5 天中的断裂强力变化率

图2 4 种敏化织物存储5 天中的折皱回复变化率

图3 4 种敏化织物存储5 天中的白度变化

由图1、图2 和图3 可知,在80 ℃条件下,敏化织物在存储过程中发生了一定程度的交联,织物的折皱回复变化率呈增加趋势,折皱回复角不断增大;而断裂强力和白度均逐渐降低,强力变化率为负值,其绝对值越高,则强力损失越大,说明敏化织物稳定性越差。总体而言,强力下降速度较快的是工艺1 的敏化织物,在3 天时断裂强力变化率绝对值已达4 种织物中最高。工艺4 的敏化织物断裂强力整体变化较缓,且其折皱回复角增加速度总体较慢,此外,该种敏化织物的白度一直最高;在存储5 天后,工艺4 的敏化织物断裂强力变化率绝对值最小,同时该织物的折皱回复变化率也是最低。在白度方面,工艺4 的敏化织物仍然是4 种织物中最优的。综上所述,与其他织物相比,工艺4 的敏化织物存储稳定性较佳。可见,在延迟焙烘法中,改进后的工艺4 对存储稳定性有明显的提升效果。

3 结论

(1)综合比较预处理工艺改进前后的棉织物性能,经过工艺4 整理的棉织物折皱回复性能最好,且织物柔软,悬垂性优。

(2)工艺4 对延迟焙烘免烫效果有明显的改善。焙烘后织物经向断裂强力可达364.85 N,折皱回复性能与白度均有提升,免烫性能整体较优。

(3)采用工艺4 的敏化织物在80 ℃条件下存储5 天后折皱回复角与经向断裂强力的变化最小,且白度最高,存储稳定性最佳。

综合分析,工艺4(液氨-丝光-液氨整理)是效果较优的工艺选择。不仅可以提高棉织物的整体性能,同时对延迟焙烘中的免烫效果与存储稳定性均有一定的提升。