车用甲醇燃料发动机性能优化研究

杜丹丰,高富新

(东北林业大学 交通学院,哈尔滨 150040)

0 引言

随着汽车行业的快速发展,汽车保有量逐年增加。据统计,截至2020 年底汽车保有量达2.81亿辆[1]。根据有关预测,2031 年汽车保有量将达到3.5 亿辆[2]。鉴于能源短缺、环境污染问题一直是内燃机研究的工作重点,汽车替代燃料的研究具有重大意义。Turner 等[3]介绍了甲醇燃料的优势,讨论了空燃比对点燃式发动机的影响,发现甲醇发动机的动力性与甲醇燃料的比例密切相关。Vancoillie 等[4-7]研究在不同转速下,改变汽油机的负荷、压缩比,纯甲醇发动机的性能,发现甲醇发动机性能得到一定的改善。Wang 等[8]研究了甲醇柴油机对发动机的动力性,结果表明:发动机在中高负荷下热效率得到提高。甲醇是一种高效清洁的内燃机替代燃料。甲醇具有来源广泛、易制取和成本低等优点,可以用化石燃料(合成气、天然气、煤等)、甲酸甲酯和生物质(包括纤维素)来生产,还可以用CO2加氢生产及CH4转换成甲醇等方法生产[9]。

国内外对车用甲醇的研究大多数集中在轿车和船用发动机上,而单缸发动机由于自身扭矩和功率较小等原因,未得到重视。日益严格的排放法规和经济诱导可能会提供一种激励,促使人们重新考虑将甲醇作为发动机的替代燃料。针对上述问题,以数值计算为主,结合理论分析,依托GT-Power 仿真软件,基于样机参数建立单缸发动机仿真模型,对燃烧甲醇的单缸发动机压缩比和空燃比进行试验设计(design of experiment,DOE)优化。

1 甲醇燃料的性能

1.1 甲醇的理化参数

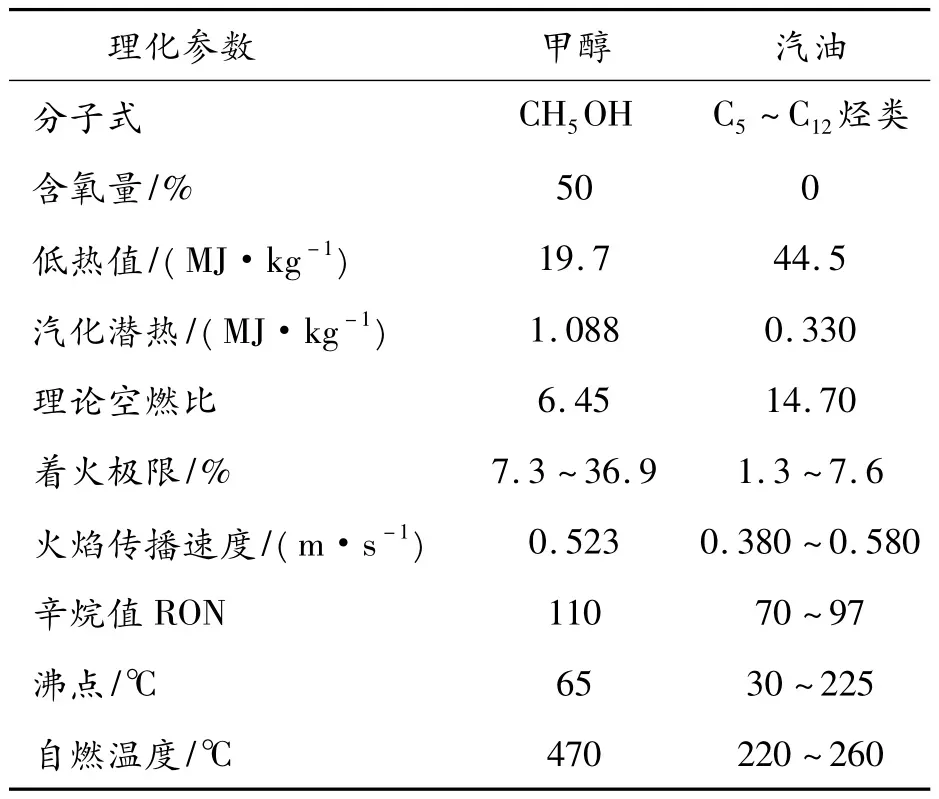

甲醇的理化参数如表1 所示。

表1 甲醇的理化参数

1.2 甲醇发动机动力性分析

1.2.1 混合气热值

决定发动机动力性的是混合气热值,而不是燃料的低热值。对于汽油和甲醇来说,由于S 和气体组分不多,可以视为只有C、H 和O。如以gC、gH和gO分别表示每千克燃料中碳、氢和氧的质量成分,则认为gC+gH+gO=1。

汽油的平均质量成分:

gC=0.855;gH=0.145;gO=0.000

甲醇的平均质量成分:

gC=0.375;gH=0.125;gO=0.500

如1 kg 燃料中含氧量为gO,则每千克燃料完全燃烧时需要的理论氧气量为

燃料所需的氧气来自空气,以质量成分计,空气中氧气占23%,氮气占77%;1 kg 燃油完全燃烧,则需要的理论空气量计算公式为:

将平均质量成分代入式(2)可得,汽油的理论空气量为14.7 kg,甲醇的理论空气量为6.45 kg。

燃料的单位质量混合气的热值Hukg为:

式中:SR 为理论空燃比;Hukg为单位质量混合气的热值,MJ/kg;Q 为所用燃料的低热值,MJ/kg,汽油和甲醇的各自的低热值分别为44.5 MJ/kg 和19.7 MJ/kg。

将汽油与甲醇理论空燃比和低热值代入式(3)中可得汽油的混合气热值2.99 MJ/kg,甲醇的混合气热值3.01 MJ/kg,可见甲醇混合气与汽油混合气热值相当。

1.2.2 压缩比

对于单缸发动机来说,压缩比过大会引起热负荷过大,增加机械负荷和噪声,导致动力性下降。由于甲醇抗爆性好,可以适当提高甲醇发动机压缩比,但大幅度提高压缩比也会发生爆震,甚至对缸内的活塞造成严重伤害[10]。发动机热效率和扭矩随着压缩比的提高而提高。发动机热效率计算公式如下:

式中:ηe为有效热效率;ηi为指示热效率;ηm为机械效率;ε 为发动机压缩比;κ 为绝热指数。

由式(4)和(5)可以看出:对于发动机而言,机械效率和指示热效率共同影响有效热效率。在理想的情况下,压缩比和绝热指数共同决定发动机指示热效率。燃油经济性随着压缩比的提高而得到改善,并且缸内平均有效压力也得到了增加,进而发动机性能得到了改善。

1.3 甲醇发动机经济性分析

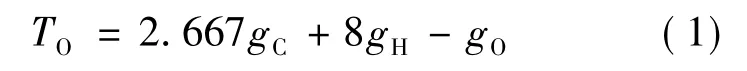

采用燃油消耗率与热效率2 个指标评价发动机经济性。把M100 燃油消耗率转换成燃料的当量热值,将燃油消耗率与汽油进行经济性对比。具体计算方法如下:

式中:Mbe为甲醇的当量燃油消耗率;bme为甲醇的有效燃油消耗率;Hmμ为甲醇的低热值,MJ/kg;Hμ为汽油的低热值,MJ/kg;ηet为有效热效率。

由式(6)可以看出:在与汽油经济性对比时,甲醇当量燃油热值消耗率是由甲醇燃料消耗率、低热值和汽油低热值共同决定的。从式(7)中可以看出:发动机的热效率由燃料本身的低热值和燃油消耗率共同决定,对于甲醇发动机,甲醇燃料热值一定,甲醇发动机热效率随着燃油消耗率降低而升高。

2 单缸发动机性能仿真的建立与验证

2.1 模型的建立

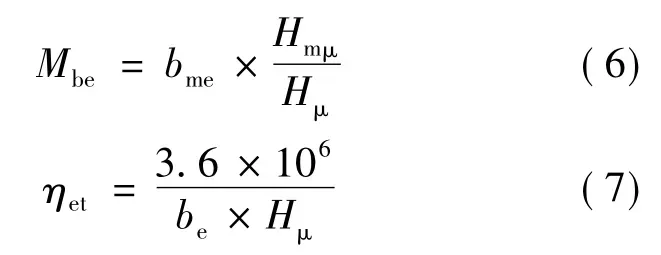

以一台由单缸汽油机改造而成的甲醇发动机为基础,通过一维CFD 模拟软件GT-POWER 建立了计算模型。该软件能够模拟各种实际运行工况,并能快速优化设计,降低试验设计与成本[11-12]。在建立模型时,由于不是对进气、热传导、排气以及噪声进行研究,所以对局部某些复杂管道和结构进行了相应的简化处理[13]。模型中使用纯甲醇燃料库。其主要参数见表2。

表2 某单缸发动机的主要参数

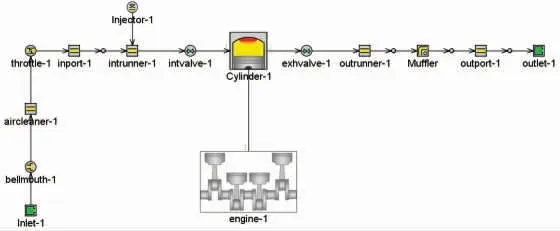

利用GT-POWER 模拟仿真软件搭建单缸汽油发动机计算模型,如图1 所示。

图1 单缸汽油发动机计算模型示意图

2.2 原机模型的验证

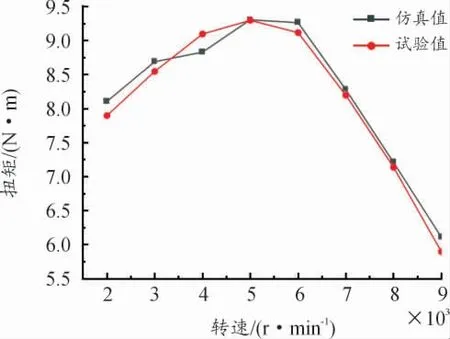

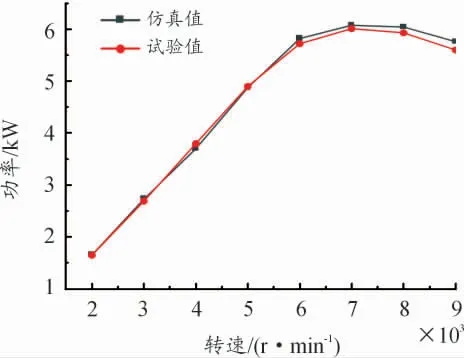

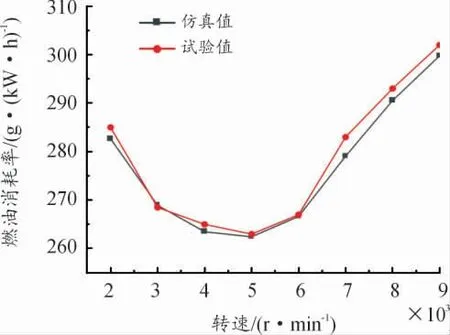

通过对模型多次校正,将样机外特性试验数据与WH-125 仿真模型仿真外特性数据进行比较,结果如图2—4 所示。

图2 扭矩仿真值与试验值曲线

图3 功率仿真值与试验值曲线

图4 燃油消耗率仿真值与试验值曲线

通过对比可知,误差均小于5%。仿真与实验数据变化规律基本一致。因此,可以用于发动机模型变参数优化计算。

3 甲醇发动机性能优化

3.1 甲醇燃料对原单缸发动机性能影响分析

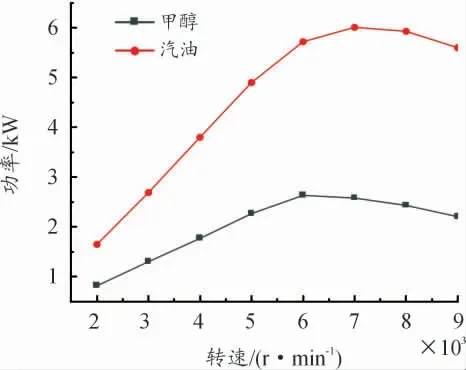

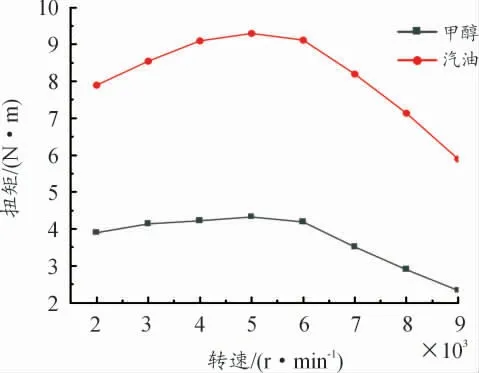

通过仿真计算得出原单缸汽油机燃烧甲醇时的功率、扭矩和通过试验得出的原机燃烧汽油时的功率和扭矩随转速变化情况,如图5 和图6所示。

图5 甲醇、汽油的功率随转速的变化曲线

图6 甲醇、汽油的扭矩随转速的变化曲线

由图5 和图6 可知:在原单缸发动机燃烧时,甲醇燃料功率和扭矩不同程度的下降,使单缸发动机的动力性明显下降。扭矩和功率分别最大下降了41%和46%。由前文分析可知,甲醇由于自身的低热值和汽化潜热等多种原因,与同排量燃烧汽油的单缸汽油发动机相比,原机燃用甲醇燃料将导致动力性下降。因此,需要对该发动机的空燃比和压缩比2 个结构参数进行DOE 优化处理。

3.2 DOE 多目标优化设计及结果

DOE 是一种研究多因变量对应于多自变量的优化设计方法,利用统计学知识,计算得出最优组合方案[14]。本文的试验指标为扭矩、功率和燃油消耗率,试验因子是压缩比和空燃比。

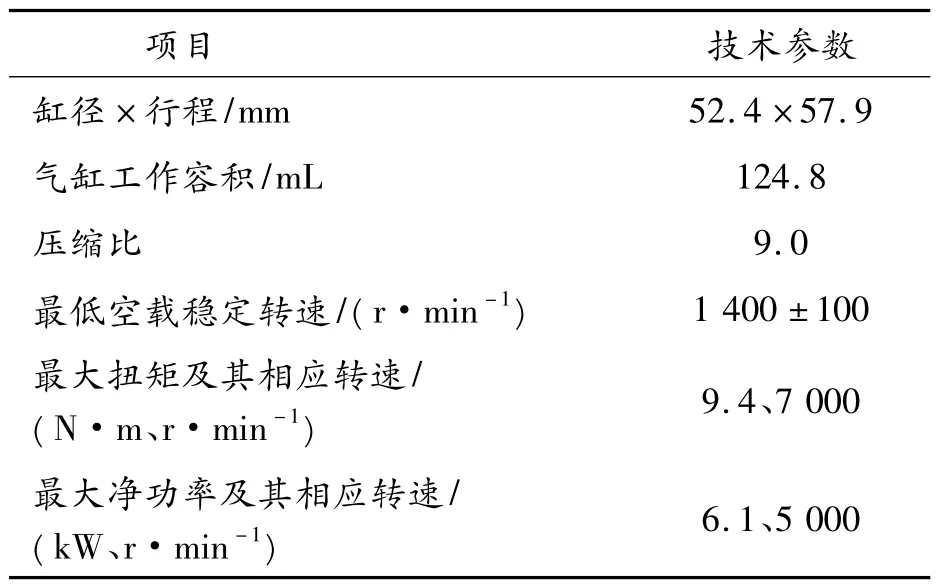

3.2.1 优化目标选取范围参数及流程

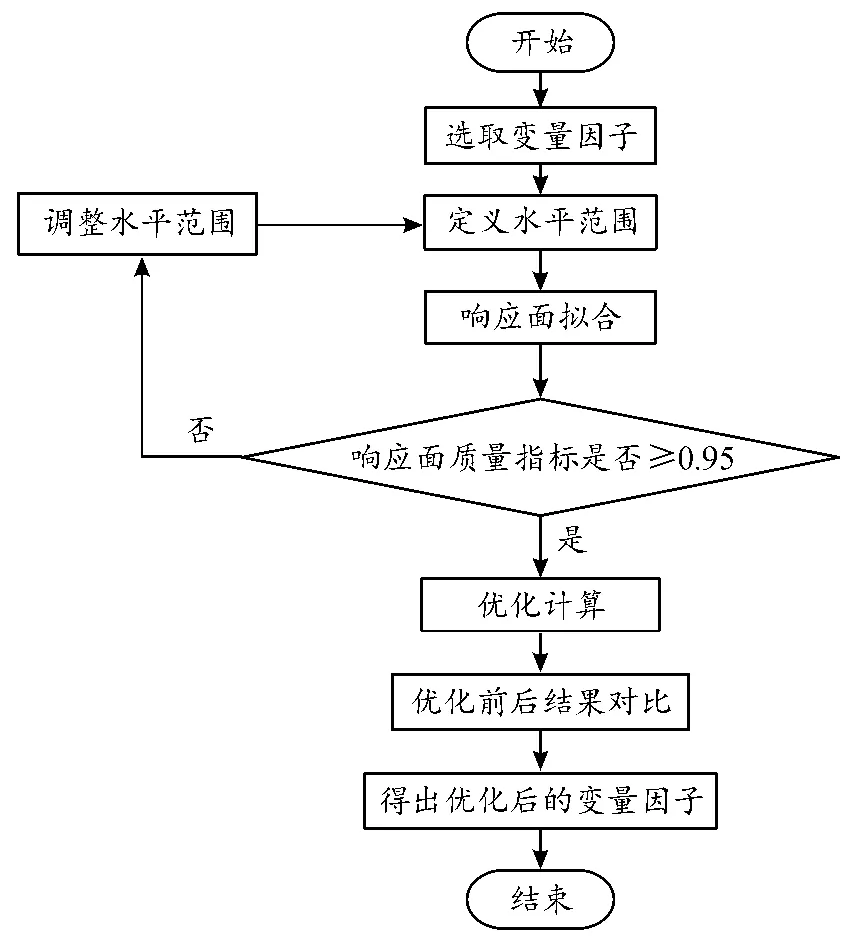

仿真过程中,通过分析压缩比和空燃比过大或过小对发动机的性能影响,参考式(1)计算得出的甲醇的理论空燃比,大致确定仿真计算所用的空燃比的范围为6.0~9.0。燃油消耗率与发动机压缩比密切相关。由于条件的限制,模型中的一些模块被简化,无法预测发动机的爆震现象。然而,发动机爆震的强度可以通过最大压力上升率来衡量。据相关资料[15]表明,对于汽油机而言,为保证其工作柔和,一般将最大压力升高率限定在0.175~0.25 MPa/(°)CA,压缩比的下限为9.0,上限为接近理论爆震极限的压缩比。本文是研究单缸发动机,扭矩相对于汽车较小,过大造成机械负担。与汽油相比,甲醇的辛烷值高,抗爆性好,允许适当增大压缩比,进而提高发动机的动力性。DOE 优化流程如图7 所示。

图7 DOE 优化流程框图

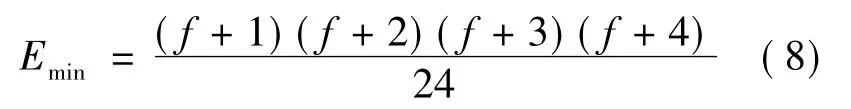

本次试验设计次数设计为50 次,考虑本文采用全因子抽样法,实验次数要进行2 500 次试验,而用拉丁超立方抽样法,最少的实验次数为:

式中:Emin为最少实验次数;f 为实验因子个数。

由式(8)可得,实验中最少次数为15 次,仿真次数约为全因子次数的1/50,大大提高了仿真的效率。

本文使用遗传算法进行多目标多参数优化求解,主要基于对原始发动机的结构参数建立响应面,设置扭矩、功率最大、油耗最小和最大升压率都在0.175~0.25 MPa/(°)CA,对压缩比和空燃比进行优化求解,达到2 个因子对目标函数最优的效果。

3.2.2 DOE 参数优化设计

通过前面的分析,空燃比和压缩比需控制在合适的范围。因此,采用9.0~12.0 的压缩比与甲醇空燃比进行DOE 优化。

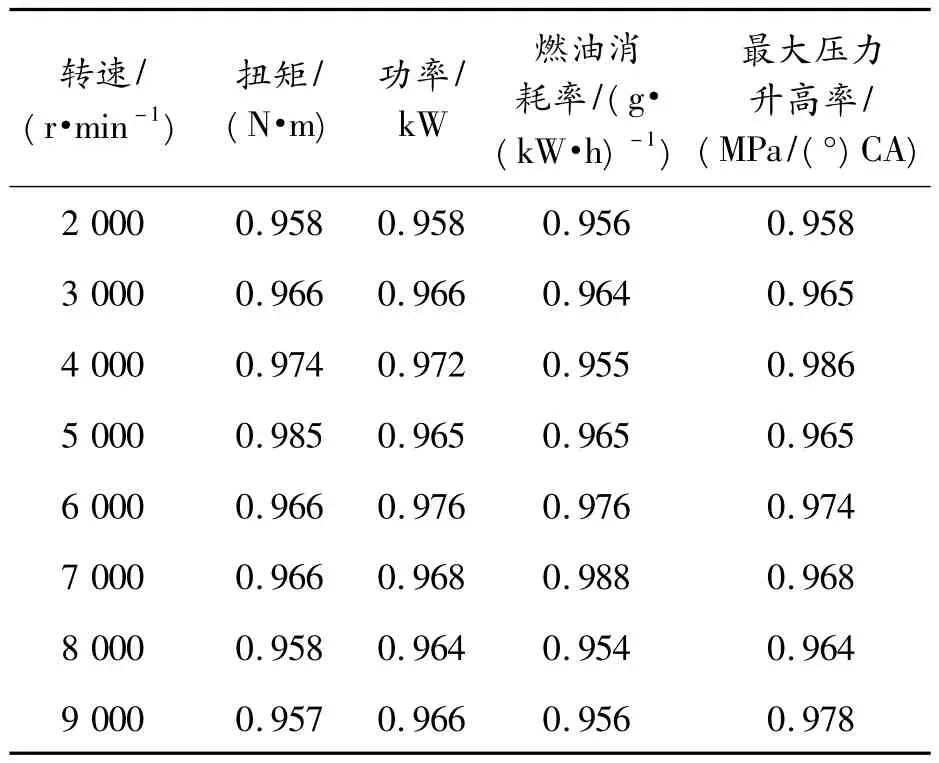

发动机在2 000~9 000 r/min 转速下,响应面拟合质量评价指标如表3 所示。

表3 响应面拟合质量评价指标

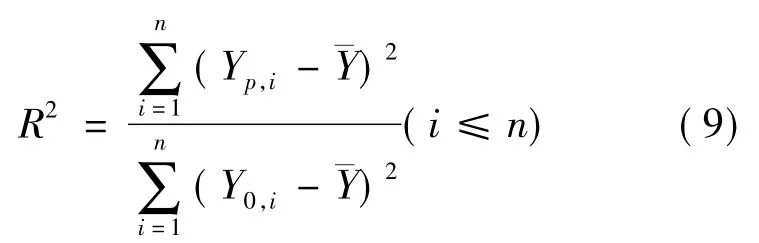

响应面的拟合度评价是通过R2(总平方误差的百分比)来表示,该值介于0 和1 之间,值越高表示统计拟合越好,计算公式如式(9)所示:

式中:Yp,i为第i 次的预测响应值,Y0,i为第i 次的观测响应值,n 为实验数量,为预测响应平均值。

由表3 可知,各转速下响应面拟合质量指标都在0.95 以上,因此,可以应用遗传算法对目标进行优化计算。

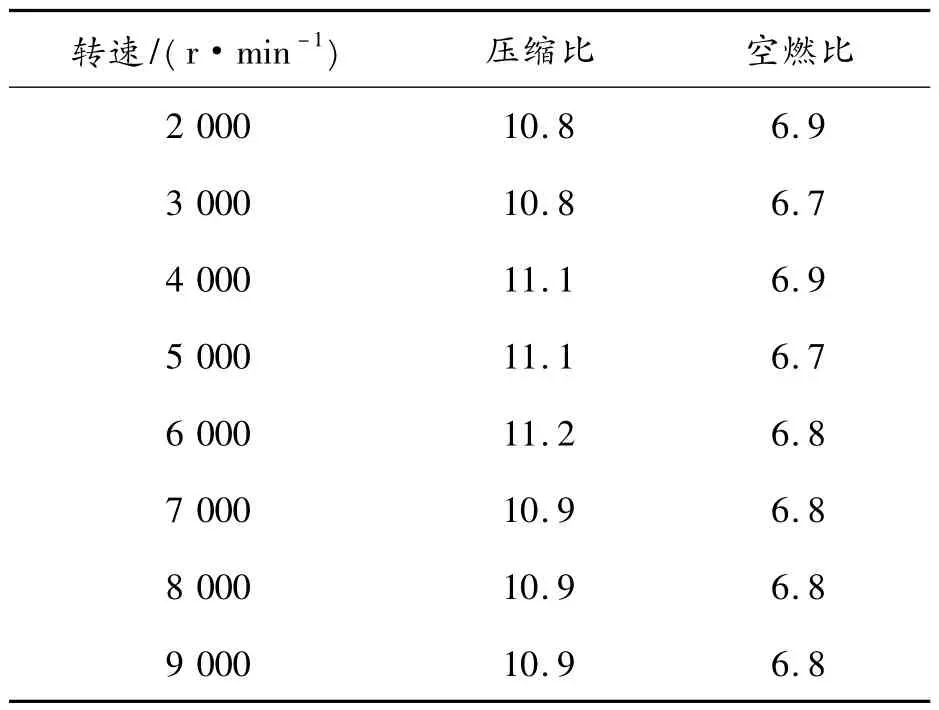

由表4 可知:在各个转速下,优化结果不同。为了满足甲醇发动机在全负荷和转速5 000 r/min的工况下,尽可能提高最大扭矩,选择转速在5 000 r/min 时优化结果,压缩比为11.1,空燃比为6.7。

表4 响应面拟合质量评价指标

3.3 优化后的甲醇发动机性能与汽油机性能对比

根据甲醇燃料的理化性质对原发动机的空燃比和几何压缩比进行了相应的改进,使甲醇发动机缸内的充气效率、缸内环境与汽油机存在差异,2 种燃料的发动机整机动力性和经济性也有所差别。

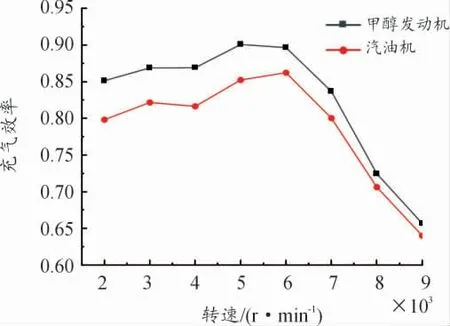

3.3.1 充气效率

甲醇和汽油的特性不同,随着压缩比和空燃比的改变,充气效率也随之变化,如图8 所示。

图8 甲醇发动机与汽油机的充气效率曲线

由图8 可知,随着压缩比的提高和空燃比的减小,提高了充气效率,甲醇发动机比汽油机充气效率最大相差0.05。原因如下:与高速相比,在低中速条件下,甲醇的汽化潜热大,需要从进气和壁面吸收大量热量蒸发,然后与空气混合形成可燃混合物,增强进气冷却,增加进气密度,在一定程度上提高了充气效率。在高速条件下,相对汽油来说,气阻较大,甲醇发动机高温气阻的影响大于汽化潜热对甲醇发动机的影响,因此,两者之间相差减少。

3.3.2 缸内环境

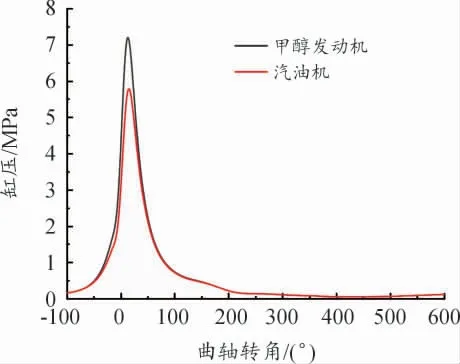

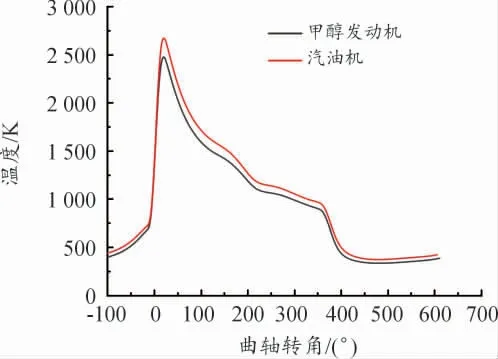

选择汽油机和甲醇发动机扭矩时最大转速,即转速5 000 r/min 时,探究缸内环境包括气缸压力和温度。甲醇发动机与汽油机的气缸压力和温度对比曲线如图9 和图10 所示。

图9 甲醇发动机与汽油机的缸压曲线

图10 甲醇发动机与汽油机的缸内温度曲线

由图9 和图10 可知,甲醇发动机与汽油机相比,最大压力大,更早达到缸压峰值7.48 MPa。但下降速度也较快。对于发动机缸内最高温度而言,甲醇发动机比汽油机低198.4 K。分析原因如下:当空燃比减小,每循环吸入的混合气浓度较高,有利于缩短滞燃期和提高火焰传播速度;甲醇燃料燃烧释放出较多热量使缸内燃烧压力及最高燃烧压力都较高。气缸温度低是由于甲醇比汽油汽化潜热大,甲醇燃料汽化和蒸发需要吸收大量的热量所导致的。

3.3.3 整机外特性性能

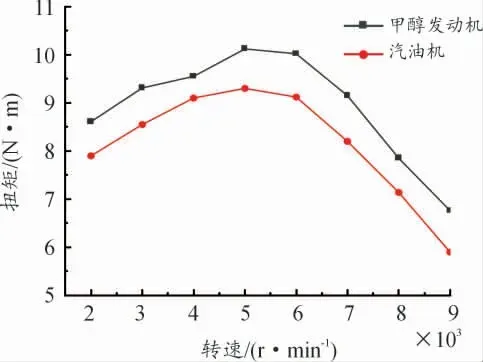

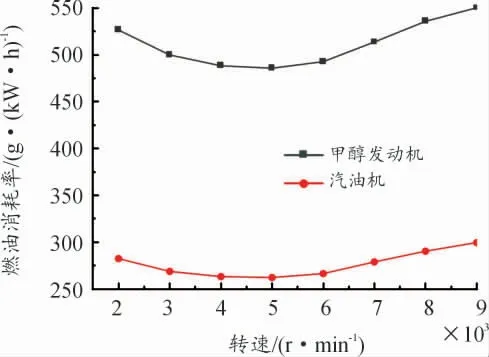

优化后的甲醇发动机与汽油机功率扭矩、燃油消耗率以及有效热效率如图11—14 所示。

图11 甲醇发动机与汽油机的功率曲线

从图11 和图12 可以得出:功率和扭矩均有所提高。从图12 和图13 可以得出,转速在2 000~9 000 r/min 时,甲醇发动机与原汽油机的功率和扭矩相比都高于原汽油机,扭矩和功率提高很明显,扭矩最大提高0.7 N·m,功率最大提高0.6 kW。分析原因如下:一方面,随着空燃比的减小,每循环吸入的甲醇增多,在一定程度上提高了充气效率和发动机功率。另一方面,由于随着压缩比提高,指示热效率和有效热效率也将随之提高;并且甲醇含氧量达到50%,而且氧原子比氧分子更容易发生氧化反应,因此,甲醇与空气混合物燃烧更充分,动力性也将得到提高。

图12 甲醇发动机与汽油机的扭矩曲线

图13 甲醇发动机与汽油机的燃油消耗率曲线

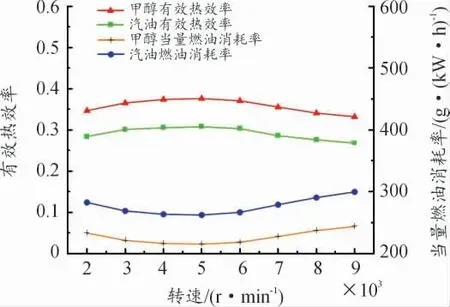

由图14 可以得出:有效热效率在发动机转速2 000~9 000 r/min,甲醇发动机的有效热效率都比汽油发动机高,并且甲醇的当量燃油消耗率在发动机转速2 000~9 000 r/min 都比汽油燃油消耗率低。转速达到5 000 r/min 时,最大降低了15%。由前面分析可知,燃油经济性随着压缩比的提高而得到改善,压缩比越大,燃烧更充分,燃油消耗量随着有效热效率下降进而增大,甲醇发动机经济性能得到了改善。

图14 有效热效率和燃油消耗率曲线

4 结论

基于GT-power 仿真软件对单缸发动机进行了仿真试验,把原单缸汽油机仿真模型优化改进为单缸甲醇发动机模型。优化后的甲醇发动机在转速为2 000~9 000 r/min 时,扭矩最大提高6%,功率最大提高10%,当量燃油消耗率最大降低了15%,有效热效率也有所提高。

由于条件的限制,无法对甲醇发动机进一步标定,本文对于部分管路结构进行了相应简化,也没有进行对点火提前角和配气相位等结构参数进行研究,后续工作将继续完成仿真,并做实验验证。