蛋白酶辅助法腐乳发酵工艺优化和理化性质分析

盛宇华,李静,林萌慧,吕雨婷,鲁清峰,蔡成岗, 朱瑞瑜,孙蓉,蔡海莺*

1(浙江科技学院 生物与化学工程学院,浙江 杭州,310023)2(浙江省农产品化学与生物加工技术重点实验室, 浙江 杭州,310023)3(浙江省农业生物资源生化制造协同创新中心,浙江 杭州,310023)

腐乳是我国具有民族特色的传统大豆发酵制品,因其味道鲜美,具有抗氧化和降血压等保健功能,深受消费者欢迎[1-3]。腐乳的发酵过程分为前发酵和后发酵[4],其中主要发生了生物化学和物理化学变化[5]。腐乳的前发酵是培养菌系和积累酶系的过程,一般为36~48 h;后发酵是酶系作用于腐乳毛坯的过程,其毛坯中毛霉分泌蛋白酶降解大豆蛋白,从而破坏凝胶结构使其质地软化并产生大量游离氨基酸等。该过程需要较长的后熟时间,一般为3~6个月,因此制约了其在我国的工业化生产[6-7]。

近年来,针对缩短腐乳生产周期的研究较多。其中,在后发酵阶段直接加入外源蛋白酶是一种较便捷的方法。此外,腐乳后发酵温度也在很大程度上影响腐乳的发酵周期,而如今对酶法辅助腐乳发酵中温度影响的研究较少。本研究通过控制酶促腐乳后发酵的温度,对腐乳发酵过程中理化性质变化进行研究,了解温度对蛋白酶辅助腐乳发酵的影响,旨在为优化酶促腐乳工艺提供一定的理论和应用依据。

1 材料与方法

1.1 材料与仪器

盐卤型豆腐、食盐、白酒(均为食品级),市售;雅致放射性毛霉菌粉,安琪酵母股份有限公司;中性蛋白酶、碱性蛋白酶、胰蛋白酶、木瓜蛋白酶(活性单位:1×105U,均为食品级),沧州夏盛酶生物技术有限公司;冰乙酸、无水乙酸钠、乙酰丙酮、硫酸铵、37%甲醛,阿拉丁工业公司。

恒温培养箱,上海慧泰仪器制造有限公司;冷冻干燥机,美国Labconco公司;糖度仪,ATAGO(爱拓)中国分公司;酶标仪,美谷分子仪器(上海)有限公司;高速离心机,赛默飞世尔科技(中国)有限公司;组织研磨仪,上海净信科技。

1.2 实验方法

1.2.1 酶促腐乳的生物酿制

将盐卤型老豆腐切成约2 cm×2.5 cm×2.5 cm的小块,喷洒雅致放射毛霉菌悬液至终浓度约为1×107CFU/mL,在25 ℃下前发酵3 d后搓毛;毛坯称重后,按质量比加入10%的食盐腌制22 h,制得咸坯;咸坯称重后,均匀分成11份,根据表1加入不同外源蛋白酶处理并装瓶,其总添加量为腐乳总蛋白的4%(质量分数);最后加入10%食用乙醇至完全浸泡咸坯后加盖密封,分别在20、30、37、50 ℃下后发酵20 d[8]。

表1 添加外源蛋白酶样品分组Table 1 Grouping of samples with exogenous protease

1.2.2 腐乳的样品采集及预处理

样品采集:每个酶促腐乳样品的前发酵全部天数以及后发酵1、2、3、5、10、20 d中取样用于理化特性分析。

预处理:将腐乳在无菌条件下进行取样,于-18 ℃冰箱保存待用;取固体样品于-80 ℃超低温冰箱中冷冻24 h,于真空冷冻干燥机中干燥24 h,将干燥好的样品碾碎过40目筛,进行称重、研磨、离心并取上清液为液体样品于4 ℃冰箱保存,现配现用[9-10]。

1.2.3 腐乳的pH值和可溶性固形物含量测定

pH计测定腐乳样品pH值,并使用ATAGO数显糖度仪测定液体样品的可溶性固形物含量。

1.2.4 腐乳的氨基态氮含量测定

精密吸取氨氮标准使用溶液0、0.05、0.1、0.2、0.4、0.6、0.8、1.0 mL分别置于10 mL管中,向各管分别加入4 mL乙酸钠-乙酸缓冲溶液及4 mL显色剂,用水稀释至刻度并混匀。置于100 ℃水浴中加热15 min,取出后水浴冷却至室温并于400 nm处测量吸光度,以氨氮含量(μg)为横坐标,OD400为纵坐标绘制标准曲线。取样品稀释液于相同操作测量吸光度,从而计算样品含量[11],计算如公式(1)所示:

(1)

式中:X,氨基酸态氮含量,mg/g;m,氮的质量,μg;V,吸取试样的体积,mL;V1,测定用试样的体积,mL;V2,试样前处理中的定容体积,mL;0.01,样品含量,mL/mg;100,单位换算系数。

1.2.5 统计分析方法

所有试样测定3个平行样品,并采用Excel 2010和Origin 8.6软件进行作图。

2 结果与分析

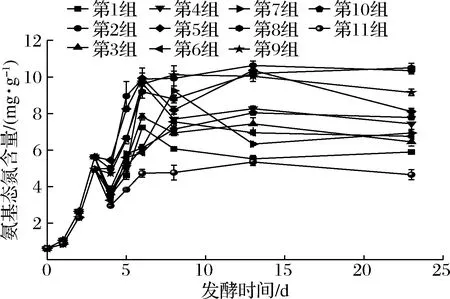

2.1 不同温度发酵过程中腐乳样品氨基态氮变化

不同发酵工艺的腐乳产品品质差异较大。其中,氨基态氮与游离氨基酸含量成正比关系,是腐乳成熟的重要指标[12-15]。本研究通过控制不同后发酵温度,分析其对酶促腐乳氨基态氮含量的影响。图1~图4结果显示,在发酵的整个过程中,腐乳的氨基态氮含量先上升后趋于稳定。根据国内贸易行业标准SB/T 10170—2007《腐乳》的规定[11],白腐乳的氨基态氮含量不小于0.35%,其中各组腐乳后发酵20 d均符合该标准。前发酵阶段,毛霉生长旺盛且产生大量蛋白酶,导致氨基态氮含量激增[12];后发酵初期,由于盐分的渗透和水分的析出以及对测定方法的影响,盐坯中氨基态氮含量呈急剧下降;后发酵3~10 d时,坯体中氨基态氮含量整体呈上升趋势,主要归因于前发酵时毛霉产生的蛋白酶继续分解蛋白质成多肽,导致氨基态氮含量持续增加;在后发酵10~20 d时,由于水解产物的累积、盐抑制使蛋白酶活力下降,蛋白质酶解作用减弱,氨基态氮含量基本处于波动平稳状态[16]。

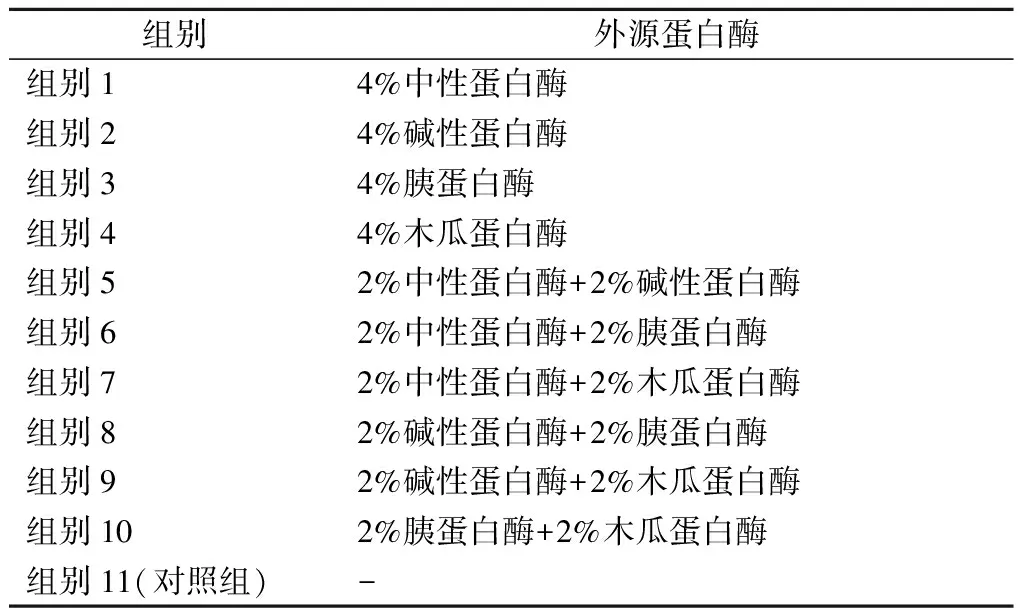

2.1.1 20 ℃后发酵温度腐乳样品的氨基态氮变化

控制后发酵温度为20 ℃属于低温发酵,低温发酵有助于控制生物安全性以及腐乳的酸败,减少对后发酵阶段高盐条件的依赖[17],但同时会降低发酵过程中的产酶水平和酶活性,延长腐乳成熟周期从而不利于其生产效率。图1显示,对照组样品的氨基态氮含量上升极为缓慢,后发酵20 d其氨基态氮含量最低仅有4.33 mg/g。同样条件下,各酶促腐乳组别氨基态氮含量均比对照组高。多组腐乳氨基态氮在20 d左右达到9 mg/g以上,基本发酵成熟[4]。其中第5组(2%中性蛋白酶+2%碱性蛋白酶)和第2组(4%碱性蛋白酶)的氨基态氮含量较高,分别达到9.60、9.51 mg/g。结果显示,添加外源蛋白酶有效解决了低温蛋白质降解和腐乳熟化的问题,证明了腐乳的酶法辅助低温发酵工艺的可行性,为腐乳发酵工艺研究提供了新的方向。

图1 20 ℃后发酵温度腐乳样品的氨基态氮变化Fig.1 Changes of amino nitrogen content in sufu samples post-fermented at 20 ℃

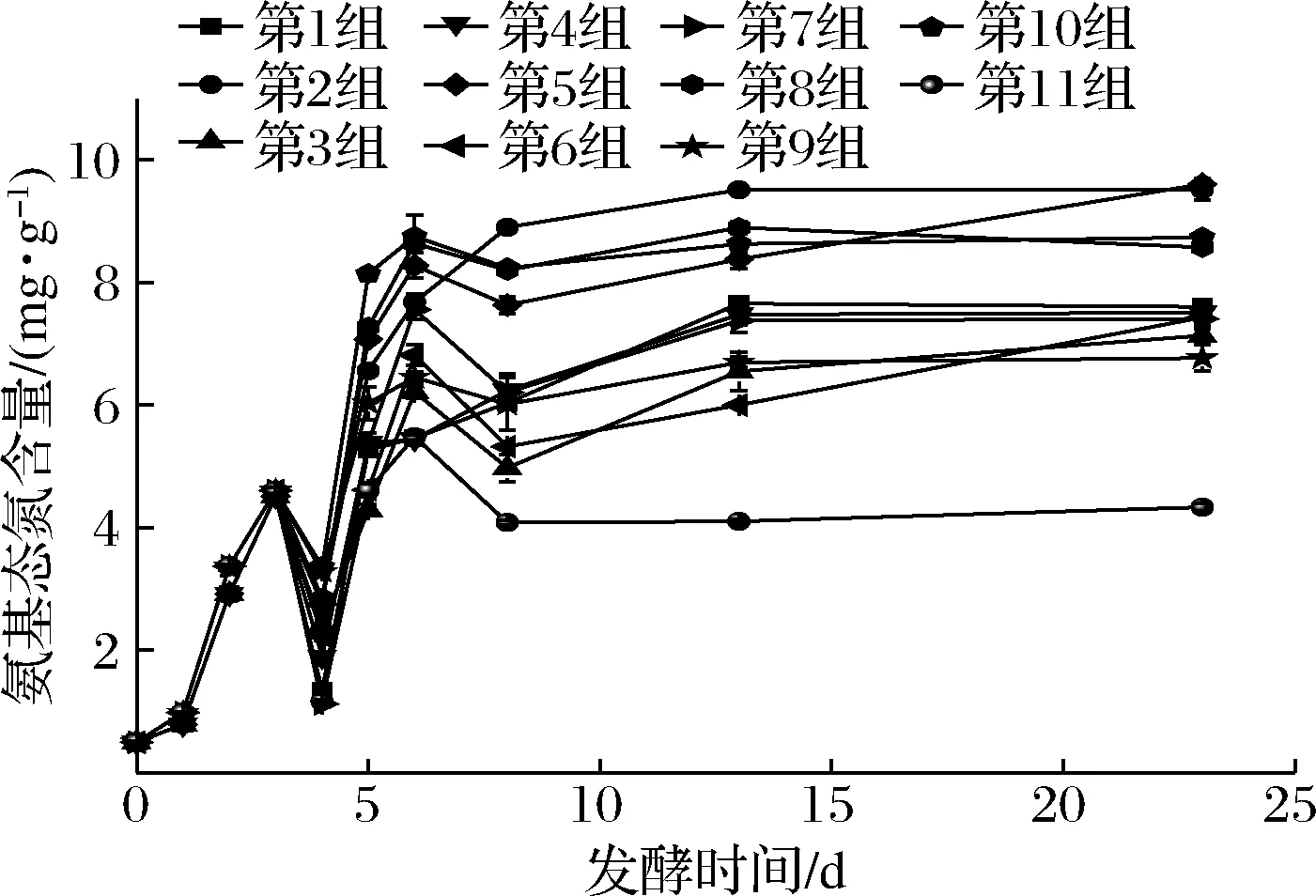

2.1.2 30 ℃后发酵温度腐乳样品的氨基态氮变化

由图2显示,该温度下各组腐乳氨基态氮含量存在一定差异。其中,第2组(4%碱性蛋白酶)和第5组(2%中性蛋白酶+2%碱性蛋白酶)的氨基态氮含量较高,分别为9.51、9.02 mg/g,最低为对照组仅有4.26 mg/g。后发酵温度的升高对腐乳中氨基态氮含量起促进作用[2],而30 ℃下各组腐乳的氨基态氮含量变化趋势与20 ℃条件下相近甚至相对较低,推测使用不同批次腐乳使得结果受到一定程度的影响。

图2 30 ℃后发酵温度腐乳样品的氨基态氮变化Fig.2 Changes of amino nitrogen content in sufu samples post-fermented at 30 ℃

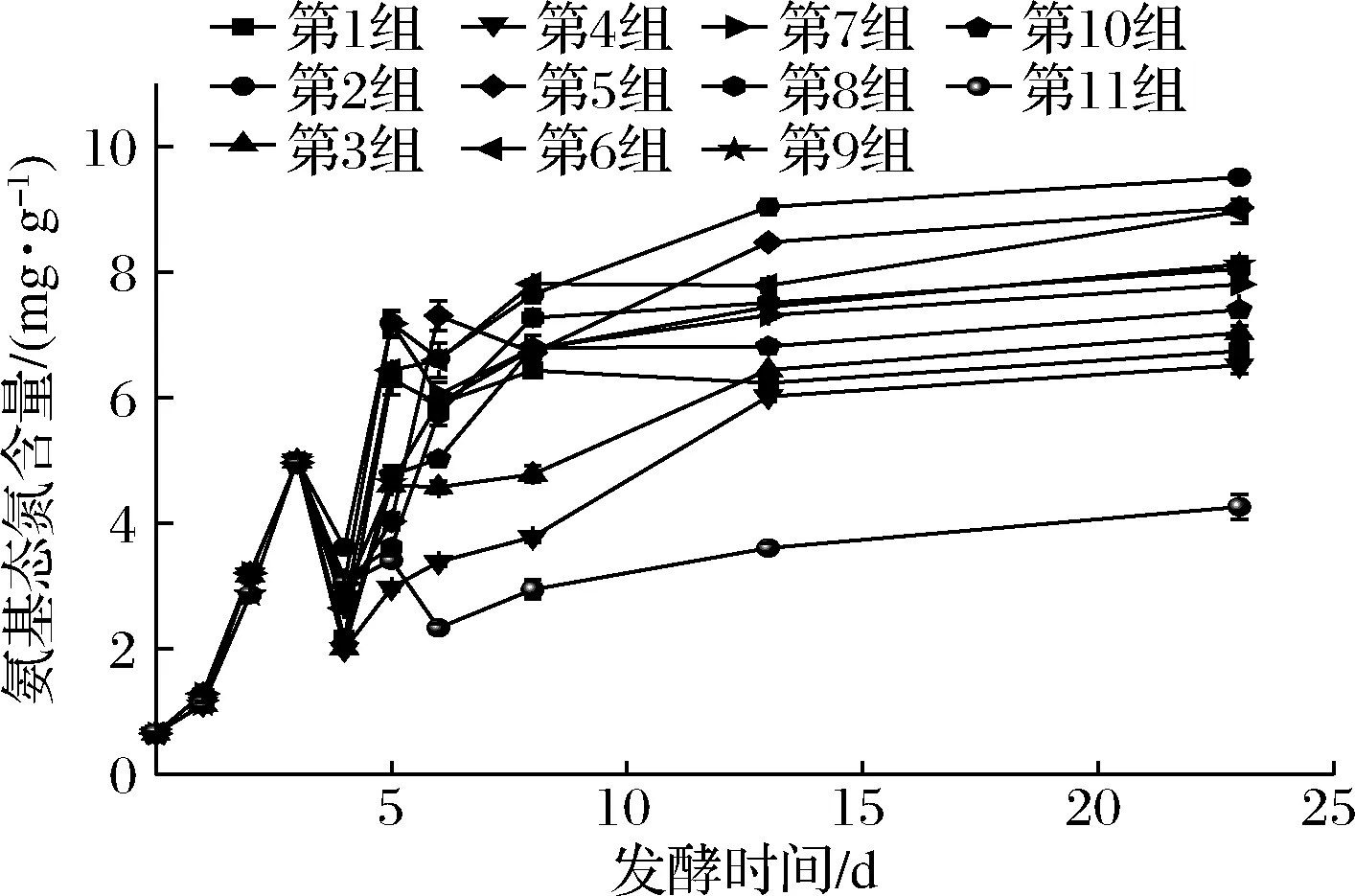

2.1.3 37 ℃后发酵温度腐乳样品的氨基态氮变化

由图3可得,该温度下各组腐乳氨基态氮含量呈快速上升趋势,在后发酵10 d左右其氨基态氮含量均已达标且腐乳已基本成熟,之后均趋于平缓。37 ℃后发酵温度接近复合蛋白酶的最佳温度,活性达到最佳状态,也使腐乳中蛋白质的组织结构疏松,从而暴露出更多的酶作用位点[17-18]。各组腐乳氨基态氮含量仍存在一定差异。其中,第9组(2%碱性蛋白酶+2%木瓜蛋白酶)氨基态氮含量最高达到12.27 mg/g,对照组仅为4.26 mg/g,表明在37 ℃后发酵温度下添加外源蛋白酶对腐乳成熟起到极大的促进作用,缩短了发酵周期使得发酵12 d左右氨基态氮含量达到较稳定状态。

图3 37 ℃后发酵温度腐乳样品的氨基态氮变化Fig.3 Changes of amino nitrogen content in sufu samples post-fermented at 37 ℃

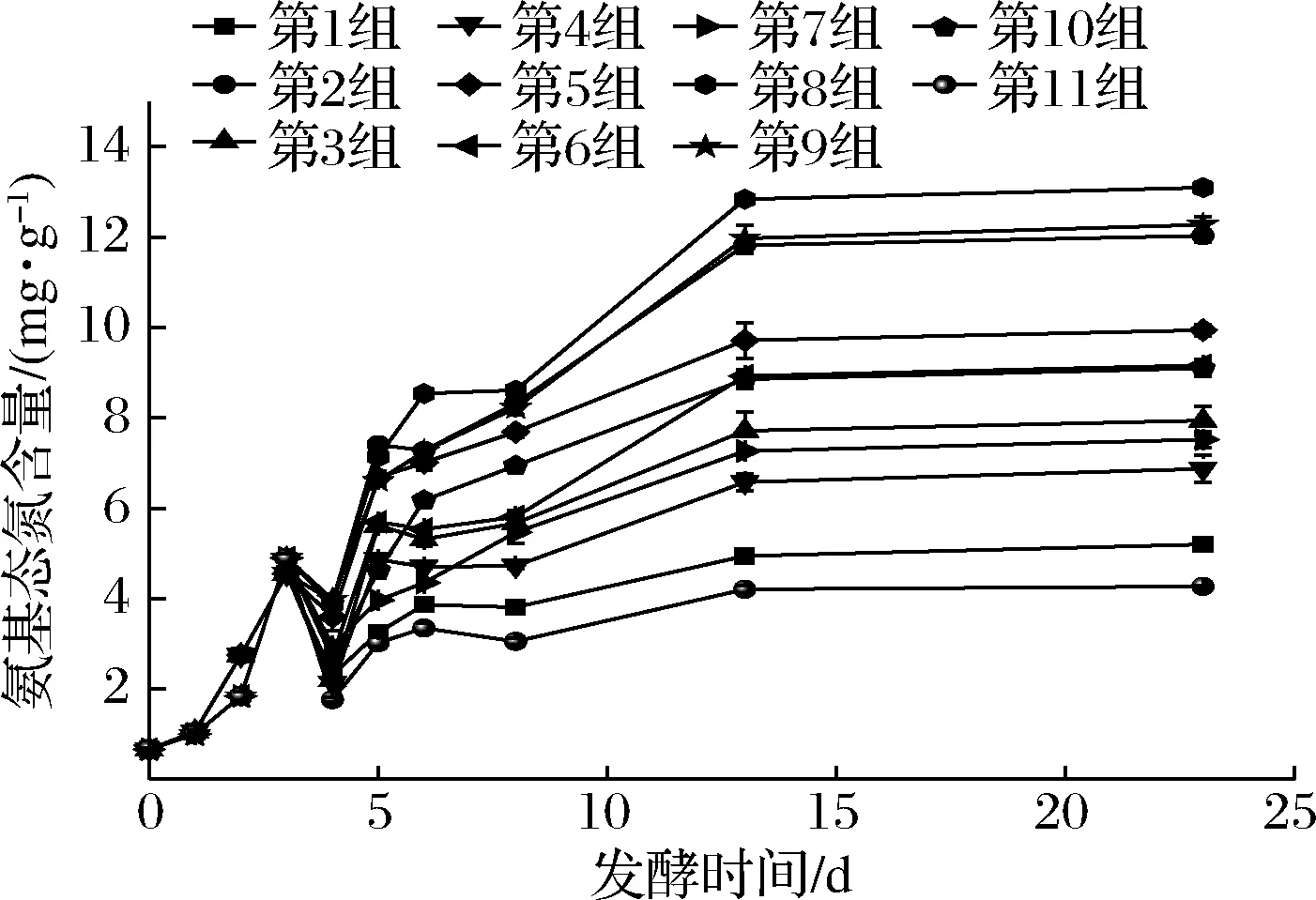

2.1.4 50 ℃后发酵温度腐乳样品的氨基态氮变化

由图4可得,该温度下各组腐乳氨基态氮含量上升较缓并存在下降趋势,相较于后发酵温度为37 ℃的氨基态氮含量少。后发酵温度50 ℃属于高温发酵,高温导致酶蛋白发生部分变性,从而使反应速率有所下降[19];另外,高温还会影响氨基化合物如氨基酸和多肽等的稳定性和其他化学反应的发生,导致氨基态氮含量的下降,体现在多组腐乳样品在后发酵10~20 d的氨基态氮含量均有明显的下降趋势。各组腐乳氨基态氮含量变化趋势较杂乱,但添加外源蛋白酶的组别氨基态氮含量仍高于对照组。其中,第8组(2%碱性蛋白酶+2%胰蛋白酶)和第2组(4%碱性蛋白酶)的氨基态氮含量较高,分别达到10.50、10.35 mg/g,对照组最低为4.65 mg/g。

图4 50 ℃后发酵温度腐乳样品的氨基态氮变化Fig.4 Changes of amino nitrogen content in sufu samples post-fermented at 50 ℃

结果表明,添加外源蛋白酶的组别氨基态氮含量均高于不加酶的对照组,有利于缩短腐乳生产周期。在一定范围内,随着后发酵温度的升高,氨基态氮含量有明显的增加。通过不同酶处理,中性蛋白酶和碱性蛋白酶对低温有更好的适应性,在20、30 ℃后发酵条件下起到明显的促蛋白酶解作用;而木瓜蛋白酶和胰蛋白酶最适温度范围相对较高,更适于37、50 ℃后发酵条件,且复合酶的效果优于单一酶作用。

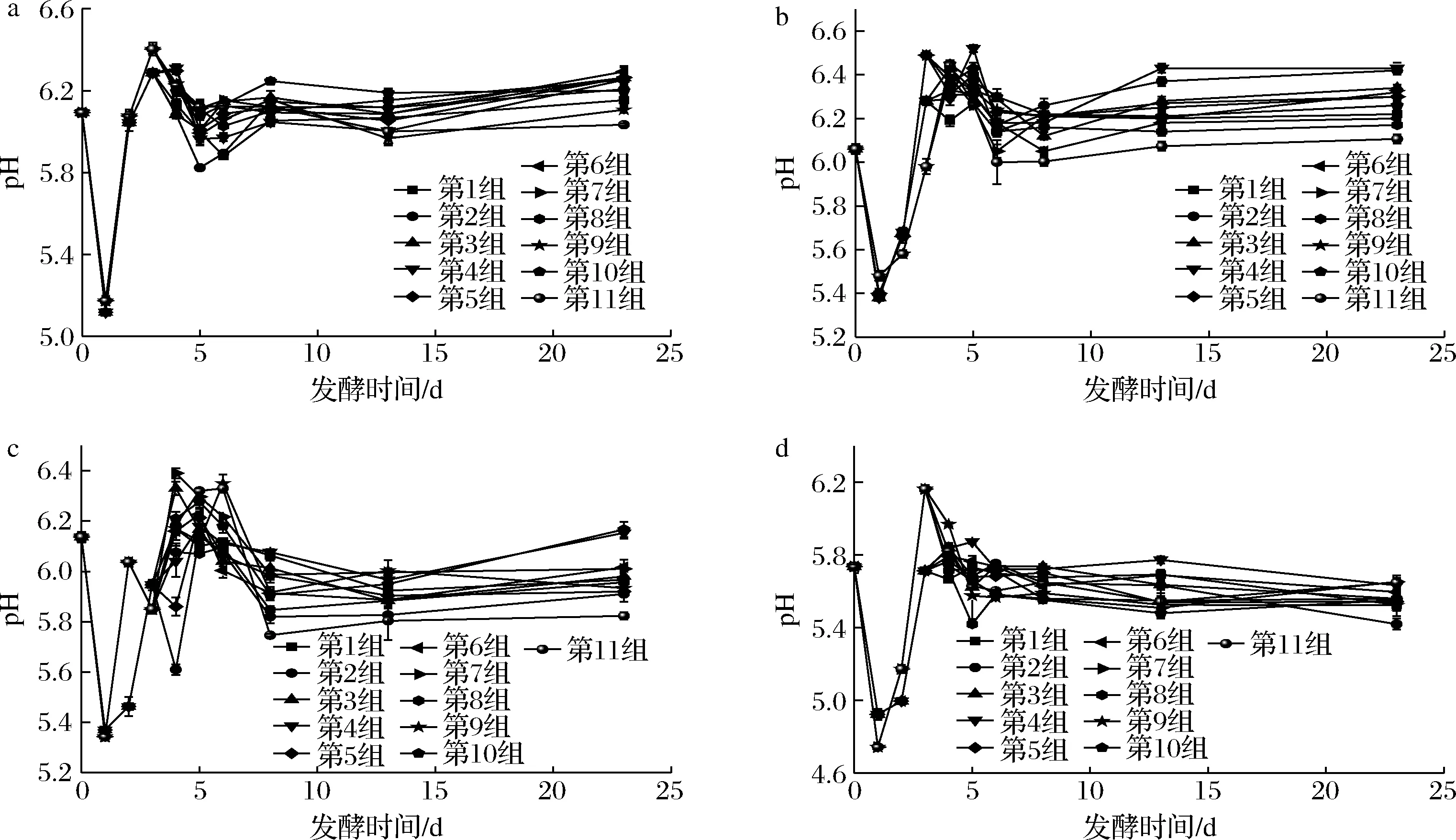

2.2 不同温度发酵过程中腐乳样品pH变化

发酵过程中pH值是微生物在特定环境下代谢活动的综合指标,影响腐乳pH值变化的因素主要有氨基态氮含量和总酸含量[19]。从图5可以看出,腐乳的发酵过程总体呈先下降后上升再下降后平稳趋势,且不同发酵温度下各组pH值的变化规律基本一致[20-21]。前发酵阶段,pH值先下降后迅速升高,初期毛霉处于生长延滞期豆腐水分被消耗导致pH下降,之后毛霉基本处于生长平稳期,大量毛霉菌体生长消耗了以豆腐为基础的碳源和氮源,生成了诸如生物胺等的碱性物质导致pH升高。后发酵阶段,毛霉产生大量蛋白酶分解蛋白生成各种酸性氨基酸以及碳水化合物、脂肪酸的分解,乳酸菌等微生物发酵产生乳酸、醋酸等有机酸导致pH值呈下降趋势。随着发酵时间的增长,水解产物氨基酸的进一步脱氨基作用产生氨[22],对pH值产生一定的影响。由图5-a和图5-b可得,其pH值最终分别稳定在6.0~6.4,在酶法辅助腐乳低温发酵条件下,各组腐乳pH值均符合标准;由图5-c显示,37 ℃后发酵温度下各组腐乳pH值稳定在5.8~6.2;而图5-d中50 ℃后发酵温度各组pH值则稳定在5.5左右。

a-后发酵温度20 ℃;b-后发酵温度30 ℃;c-后发酵温度37 ℃;d-后发酵温度50 ℃图5 不同蛋白酶处理腐乳pH的变化Fig.5 Changes of pH in sufu treated with different proteases

结果表明,不同后发酵温度下腐乳的pH始终呈酸性,且酶促腐乳组别的pH值一般高于对照组,这是由于外源蛋白酶的添加可使蛋白质及其水解产物氨基酸快速分解,使得pH升高[23-24]。随着后发酵温度的增加,腐乳pH值有下降趋势,可能的原因包括在高温下易滋生细菌产生多种酸性杂质,以及高温条件下氨基化合物的分解等。此外,在酶促腐乳低温发酵下,保证了腐乳的酸度以及安全性;而在高温条件下,大大增加了腐乳的酸性。

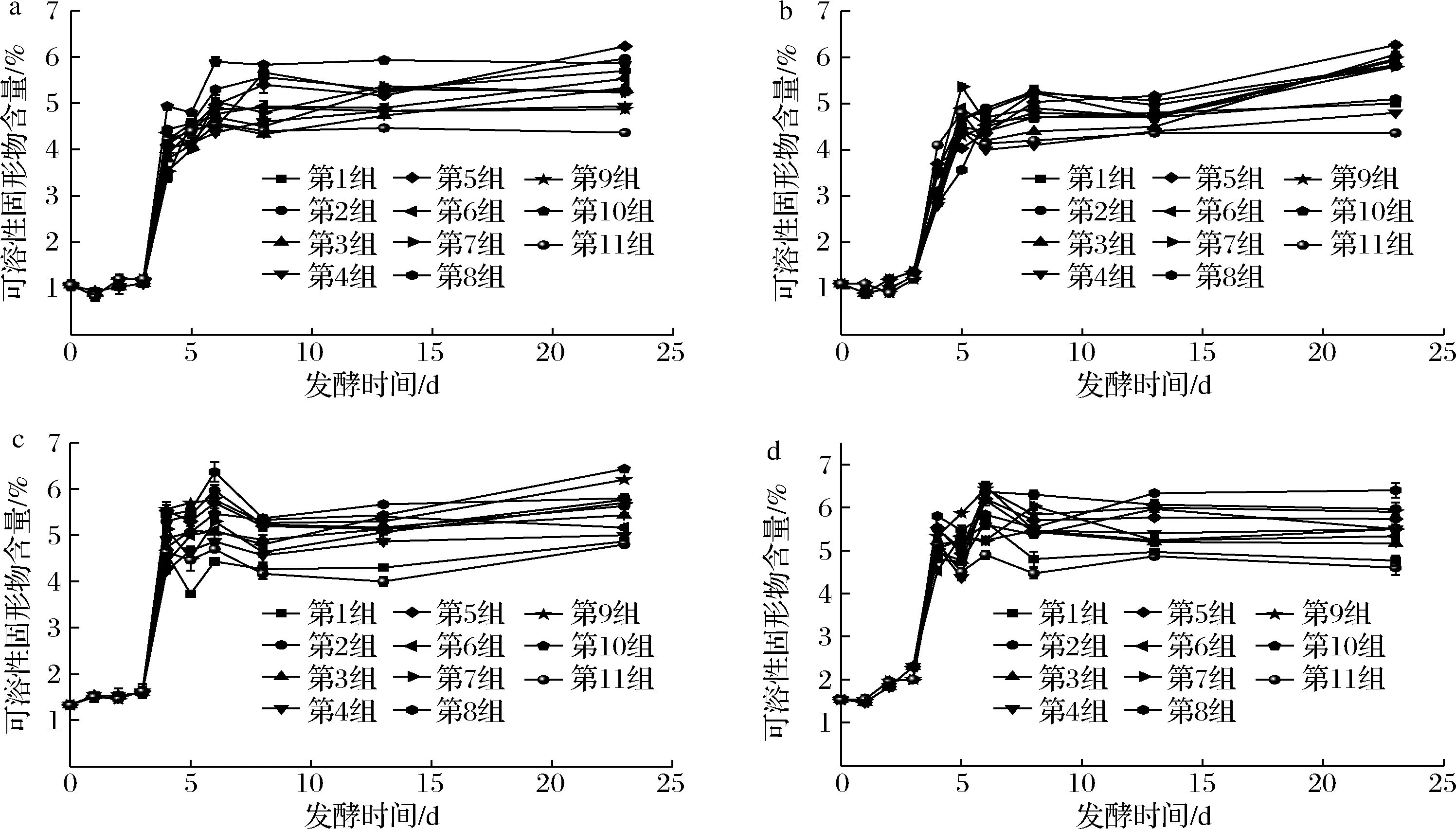

2.3 不同温度发酵过程中腐乳样品可溶性固形物变化

可溶性固形物是腐乳滋味的主要来源,跟踪检测腐乳发酵过程中的可溶性固形物含量对于判断腐乳的成熟有重要意义[25]。由图6可知,腐乳可溶性固形物含量整体呈波动上升后平稳趋势,且不同温度下可溶性固形物含量变化规律趋于一致。前发酵阶段,毛霉在大量累积蛋白酶,故可溶性固形物含量趋于平稳且缓慢增加。后发酵初期,腐乳中的不溶性物质被蛋白酶分解生成水溶性物质;后发酵后期,水解产物的累积以及原料的减少使得蛋白酶活性受到抑制,使得可溶性固形物含量变化趋于平稳。不同后发酵温度处理下样品中可溶性固形物含量最高均处于6.0%~6.4%,最低为对照组均仅有4.3%~4.8%。其中,中性蛋白酶和碱性蛋白酶体现了其促熟的优越性。结果表明,酶促腐乳组由于外源蛋白酶分解了更多的不溶性蛋白质,从而使得酶促腐乳组可溶性固形物含量均高于对照组;可溶性固形物包括糖、氨基酸、脂肪酸等,故可溶性固形物含量的变化规律与氨基态氮含量具有相似性。

a-后发酵温度20 ℃;b-后发酵温度30 ℃;c-后发酵温度37 ℃;d-后发酵温度50 ℃图6 不同蛋白酶处理腐乳可溶性固形物的变化Fig.6 Changes of soluble solids in sufu treated with different proteases

3 结论与讨论

研究结果显示,可溶性固形物与氨基态氮含量变化规律具有相似性,各酶促腐乳组别均高于不加酶的对照组。不同温度下,氨基态氮含量最高分别达到9.6、9.57、12.27、10.50 mg/g,最低为4.26~4.65 mg/g,最高含量为最低含量的2~3倍左右;可溶性固形物含量最高在6.0%~6.4%,最低在4.3%~4.8%,表明外源蛋白酶的添加有利于缩短发酵周期,利用添加外源蛋白酶来优化腐乳发酵工艺具有一定的可行性。随着发酵温度的升高,两者均有上升趋势,但在高温条件下会影响酶活性,导致氨基态氮含量降低。对比不同后发酵温度,中性蛋白酶和碱性蛋白酶对低温有更好的适应性,在20、30 ℃后发酵条件下起到明显的促蛋白酶解作用,而木瓜蛋白酶和胰蛋白酶最适温度范围相对较高,更适于37、50 ℃后发酵条件。同时,复合酶在对腐乳的促熟作用中体现出一定的优越性。在腐乳后发酵过程中,酶促腐乳pH值始终高于不加酶的对照组,随着温度的升高,腐乳pH值呈下降趋势。

基于低温后发酵有利于腐乳的保藏并防止腐败,低温酶辅助法的腐乳发酵工艺可能在制备低盐腐乳方面具有一定优势[26]。同时,添加蛋白酶(尤其是复合蛋白酶)能有效解决低温蛋白质降解和腐乳熟化的问题,并且20 ℃酶促腐乳的成熟速度与30 ℃条件下相似,使低温发酵酶促腐乳更具可行性,由此可促进改善腐乳的品质和降低腐败风险。因此,根据此次研究确定低盐腐乳后发酵最佳工艺为:温度20 ℃,蛋白酶添加量为2%中性蛋白酶+2%碱性蛋白酶。