MRC工艺页岩气液化工厂工艺危险性分析

刘 航

(叙永县应急管理局,四川叙永,646400)

1 前言

页岩气是一种非常规天然气,主要成分以甲烷为主,是一种以吸附或游离状态存在方式赋存于富有机质泥页岩及其夹层中的清洁、高效能源。面对煤矿关闭带来的经济下行压力,利用页岩气储量丰富、开采条件好等特点进行页岩气开发,不仅可以优化配置国家能源产业结构,而且还能带动相关产业发展。近年来,随着页岩气勘探开发不断纵深推进,通过勘探开发主产区接入国家管网和不发达地区有序推动建设压缩天然气(CNG)和小型液化天然气(LNG)回收利用装置等多种形式就地转化利用,极大地提高了页岩气勘探开发转化利用率。按照用途划分页岩气液化装置主要分为以下两种:

(1)一种是橇装LNG,对放空天然气或页岩气进行回收利用,属于气井勘探开发过程中的一个工艺环节。它适用于页岩气开发的评价井阶段,具有周期短、临时性、设备撬装小型化、可移动和非永久性等特点。目前此类LNG装置作为井站附属设施一并纳入井站安全设施设计进行“三同时”审查。

(2)另一种为固定式工厂化LNG项目,根据中共中央办公厅 国务院办公厅印发《关于全面加强危险化学品安全生产工作的意见》(厅字〔2020〕3号)和《四川省全面加强危险化学品安全生产工作实施方案》(川委厅〔2020〕58号)要求:“化工项目”应进入省级人民政府认定的化工园区或化工集中区。此类固定式工厂化LNG项目若未直接提供城镇燃气,则必须按照危化园区管理。

本文以某固定式页岩气液化工厂为例,对页岩气液化工厂的工艺危险性进行分析,并提出具有针对性的安全管控措施。

2 MRC工艺简述

混合冷剂制冷循环(MRC)工艺是利用混合冷剂各组分不同沸点、部分冷凝的特点,进行逐级冷凝、蒸发和节流膨胀,以得到不同温度水平的制冷量,并达到逐步冷却和液化天然气的目的[1]。该页岩气液化工厂有两套5万方/天液化装置和一个4×50m3LNG储罐区及公用工程等附属配套设施。采用氨预冷混合冷剂制冷液化工艺页岩气液化工厂,主要包括天然气预处理单元、液化单元、储存单元、制冷循环单元及冷剂添加和补充单元。生产工艺的选择是综合考虑的结果,该液化工厂最终选用氨预冷混合制冷闭式循环工艺,虽然较膨胀制冷工艺控制复杂,固定投资略高,但其能耗相对较低,能够大幅降低运营成本。

3 物料危险性分析

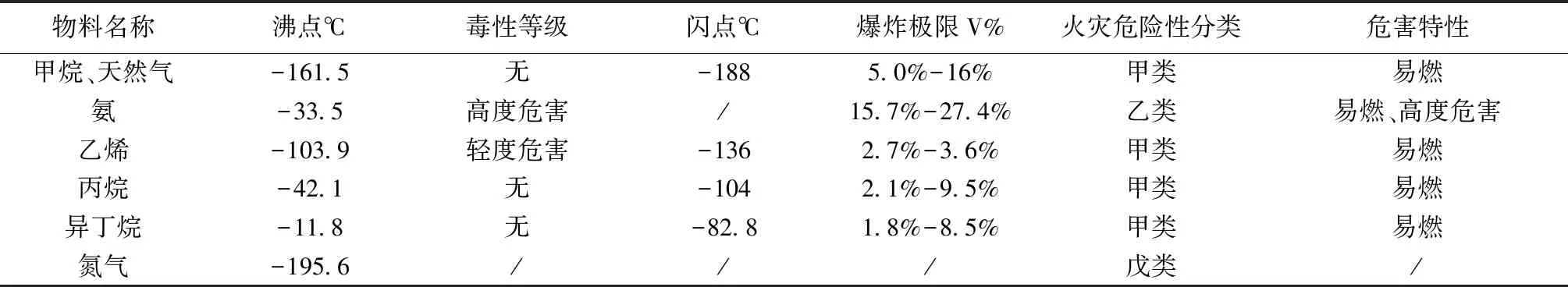

依据《危险化学品目录》(2015版)[2],该液化工厂涉及的危险化学品有:氨、氮、甲烷、乙烯、丙烷和异丁烷(液化工厂危险化学品及其危险特性见表1、液化工厂危险化学品的种类、数量、状态及所在场所见表2);对照相关文件规定进行分析判定,生产中使用的甲烷、乙烯属于重点监管的危险化学品;依据《易制爆危险化学品名录》(2017版),该项目不涉及易制爆危险化学品;查阅《高毒物品目录》(2003版),该项目氨是高毒物品;根据《易制毒化学品的分类和品种目录》、《国务院办公厅关于同意将α-苯乙酰乙酸甲酯等6种物质列入易制毒化学品品种目录的函》(国办函〔2021〕58号),本项目不涉及易制毒化学品。

表1 液化工厂危险化学品及其危险特性

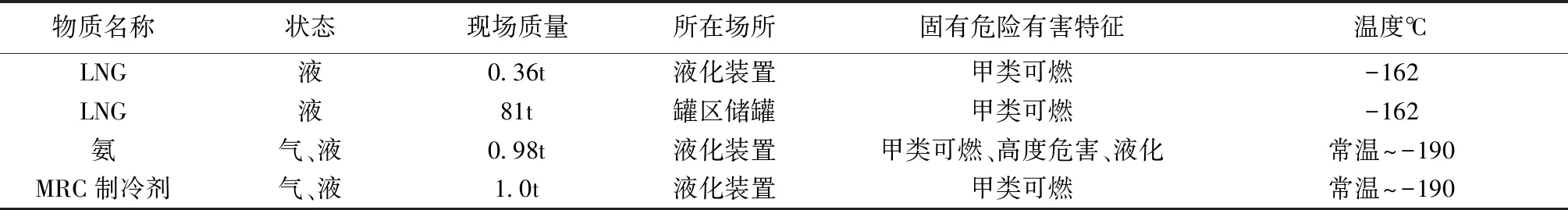

表2 液化工厂危险化学品的种类、数量、状态及所在场所

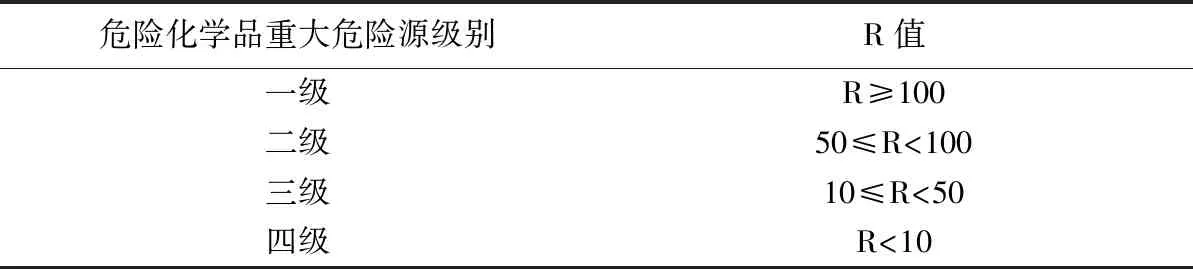

4 重大危险源辨识

按照《危险化学品重大危险源辨识》(GB18218-2018)[3]要求,将原料气净化系统和液化系统视为一个生产单元,将LNG罐区划分为储存单元。生产单元中危险物质包括:天然气、LNG、氨、甲烷、乙烯、丙烷和异丁烷。储存场所、临界量和实际贮存量见表3;储存单元中危险化学品的临界量和最大贮存量见表4;危险化学品重大危险源分级结果见表5。

表3 生产单元中危险化学品的临界量和实际贮存量

表4 储存单元中危险化学品的临界量和最大贮存量

表5 危险化学品重大危险源分级结果

带入数据∑q/Q=0.22<1,生产单元未构成危险化学品重大危险源。

带入数据∑q/Q=94/50=1.88>1,储存单元已构成危险化学品重大危险源。

β天然气=1.5,α=2.0,R=α{β1q1/Q1+β2q2/Q2+┅+βnqn/Qn}=5.64,已构成四级重大危险源。

5 项目危险性分析

查看该项目的工艺来源,研读国家对于危险化工工艺监管要求,仔细比对国家部委通知中所列出的18种危险化工工艺可知:该页岩气液化工厂选用的混合冷剂制冷工艺(MRC工艺),不是重点监管的危险化工工艺。从生产过程中可能存在危险和有害因素分析来看,主要存在有火灾、爆炸、中毒窒息和低温冻伤等危险有害因素[4]。

5.1 火灾、爆炸

项目涉及的天然气和氨及混合制冷剂中甲烷、乙烯、丙烷、异丁烷,均具有易燃的特性,火灾危险性为甲、乙类,爆炸极限极低,这就决定了该项目具有较大的火灾、爆炸风险。工厂中使用、产生可燃物质和可能散发可燃气体的装置和储存设施等第一类危险源都有可能发生生产安全事故。

5.2 中毒窒息

经分析该项目原料气组分,主要成分为甲烷。含有少量乙烷等烃类物质,甲烷含量98%以上,不含硫没有硫化氢中毒风险。引起中毒的致因为预处理单元中制冷剂氨,氨是一种易溶于水、无色具有强烈刺激性气味的气体,对人体有较大的毒性。氨对皮肤黏膜有刺激腐蚀作用。接触氨可能会引起化学灼伤,严重吸入者可造成阻塞引起窒息,个别人吸入极浓的氨气可发生呼吸心跳停止。

5.3 低温冻伤

项目中极易造成低温冻伤的主要危险物质是LNG,它是一种液化温度为-162℃的深冷液体。装置中低温介质管道和容器均按要求进行了保冷处理,但如果管线和容器发生泄漏当皮肤接触低温物体表面会产生严重的冻伤。

6 主要工艺安全管控措施

(1)物料有易燃易爆的特性,为减少物料的跑、冒、滴、漏产生的燃爆风险,必须提高生产装置本质安全。从原料输入到工艺设备加工,直至产品输出,所有可燃物料始终密闭在各类设备和管道中。

(2)天然气液化工厂原料气进气管道进入预处理装置前应设置紧急切断阀,其具有自动切断功能。

(3)充装环节要安装定量充装系统,以达到设定充装量后自动切断;装车区要设置可燃气体报警系统,并与充装工艺进行联锁,发生泄露事故后能立即停止充装。

(4)LNG储罐区按照辨识构成危险化学品四级重大危险源,现场要安装温度、压力和液位一次元件,重要控制参数组态进入DCS集散控制系统,以实现对重大危险源物质的温度、压力和液位不间断采集和监测,重要参数的历史数据记录保存时间不少于30天[5]。本项目涉及“两重一大”应在工艺装置、储罐区设置视频监控系统,并在工艺装置区设置可燃有毒气体检测系统;结合HAZOP分析、SIF定级,设置安装安全仪表系统。

(5)混合冷剂按照流程比功耗最小要求配比混合加入冷剂储罐,因用量较少现场未设置独立的储罐区,冷箱内安装监测仪表实时监测流经系统的制冷量流量,掌握制冷剂循环系统的运行状况。

(6)储罐和设备的高低压气体放空管分别设置,并进入火炬总管,火炬系统设置长明灯等保证能够安全泄放天然气。

7 结论

通过安全风险辨识,液化工厂主要存在火灾、爆炸、中毒和低温冻伤等危险有害因素。安全管控措施不到位,极易发生生产安全事故。但如果项目选用的工艺成熟、设备可靠,虽然其固有的危险有害因素无法消除,但经采取视频监控、可燃有毒气体检测和自动化控制等安全预防措施后,可得到有效控制。

—— 储罐