统计分析在预防性管理工作中的应用

王晓宗

(中国石化达州天然气净化有限公司,四川达州,635000)

某天然气净化厂现主要有6套联合装置、公用工程及硫磺成型等配套设施,设计年处理混合气能力120亿方,硫磺240万吨,处理能力和硫磺产量位居世界前列。主要工艺采用MDEA吸收法脱硫、三甘醇脱水、克劳斯二级转化法回收硫磺和斯科特法加氢还原处理尾气,总硫回收率达到99.8%以上,商品天然气质量指标达到国标GB17820-2012《天然气》一类气标准。净化厂预防性管理是通过对历史异常隐患及泄漏事件的统计、分析,完善制度体系建设,总结归纳预防性管控措施,从而有效减少或避免异常、泄漏事件发生,确保装置长周期安全平稳高效运行。

1 泄露统计分析

依据《中国石化危险品泄漏安全管理办法》,泄漏包括:逸散性泄漏和突发性泄漏,突发性泄漏分为T1泄漏和T2泄漏(文件规定硫化氢泄漏属于T1泄漏)。某天然气净化厂结合泄漏管理实际,制定并下发了《泄漏安全管理实施细则》,进一步规范了泄漏管理职责,明确了突发性泄漏分级标准及管理要求,即:(1)T11级泄漏(突发性严重泄漏):固定硫化氢检测仪示值≥20ppm,且集气站、污水站或联合装置边界固定硫化氢检测仪示值≥3ppm,纳入生产安全事故进行管理。(2)T12级泄漏(突发性一般泄漏):3ppm≤现场探头<20ppm,且边界硫化氢探头无显示,并未造成人员伤亡或重大社会影响的,不纳入生产安全事故进行管理。(3)T2级泄漏(逸散性):挥发物料发生非预期或隐蔽泄漏(肥皂水验漏发现有气泡),不纳入生产安全事故进行管理。

1.1 泄露总体统计

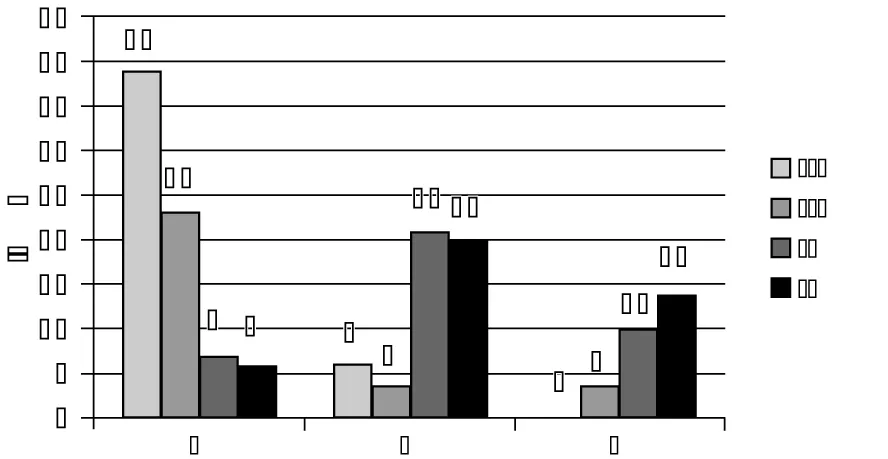

该天然气净化厂自2015年至今共发生工艺管道和设备泄漏66次,65次为T12级泄漏,1次为T2级泄漏,其中2015年发生21次泄漏、2016年发生16次泄漏、2017年发生13次泄漏、2018年发生12次泄漏、2019年发生2次泄漏、2020年截止目前发生2次泄漏。具体时间分布情况如图1所示。目前,净化处理系统共统计密封点数量75.1万个,泄漏率0.08‰,小于《中石化炼化企业设备检查细则》要求的0.5‰。

图1 泄露总体统计图

1.2 泄露的分类

按照泄漏介质分类:气体(部分含硫化氢)泄漏35次、溶液(部分含硫化氢)泄漏30次、盐酸泄漏1次。发生泄漏后第一时间进行科学有效处置,均未造成人身伤害和环境污染以及次生事故。

按照工艺单元分类:净化装置脱硫单元发生48起泄漏、硫磺回收单元6起泄漏、尾气处理单元11起泄漏、公用工程水处理站1起泄漏。

按照压力等级分类:净化装置高压部分共发生43次泄漏,其中气相泄漏20次、液相泄漏23次;低压部分泄漏22次,其中气相泄漏10次、液相泄漏3次、气液混合泄漏9次;公用工程装置发生泄漏1次。

1.3 泄露原因分析

(1)脱硫单元原料气过滤器报警哨、公用介质盲板、进出口阀门压盖、仪表引压管等静密封共渗漏15次,泄漏介质为高压原料气,其中报警哨密封泄漏2次、阀门压盖和法兰垫片等泄漏7次、仪表引压管和接头等泄漏6次。

主要原因:原料过滤器密封压力高,压力变化较大时,易导致大盖及报警哨密封垫蠕变松弛而泄漏;泄漏区域盲板、法兰密封垫等长期处于酸性环境,存在局部腐蚀造成泄漏;不锈钢仪表引压管与碳钢伴热管接触,造成局部电化学腐蚀等。

(2)贫富胺液换热器富胺液侧连接管线弯头和密排焊缝渗漏6次,泄漏介质为胺液。

主要原因:该管线设计材质为抗硫碳钢,富胺液逐级换热升温到92—98℃,部分结合的硫化氢析出,介质流速增大,对管段冲刷腐蚀加剧,导致部分弯头、密排焊缝渗漏。

(3)脱硫单元富胺液入塔管线调节阀前后放空阀根部焊缝和支撑处渗漏2次,泄漏介质为胺液。

主要原因:由于富胺液(95—98℃)在高温下气相解析,管线内存在气液两相流,造成工艺管线振动,焊口出现撕裂,引起焊缝渗漏。控制措施:增加吹扫氮气切断阀跨线,进行微量吹扫,防止酸气反窜。

(4)硫磺回收单元克劳斯炉各公用介质与酸性气连接处渗漏4次,泄漏介质为酸气。

主要原因:硫磺回收单元克劳斯炉炉头公用介质管线为普通碳钢材质,不抗硫化氢腐蚀,由于阀门内漏,导致含硫化氢气体返窜,引起腐蚀泄漏。

(5)克劳斯炉炉头燃料气软管渗漏,泄漏3次,泄漏介质为酸气。

主要原因:燃料气软管长期处于酸性环境,存在局部腐蚀,造成泄漏。

控制措施:更换克劳斯炉炉头燃料气软管,同时用氮气进行保护,增加氮气保护后未发生泄漏;将燃料气管线炉头球阀移至软管后侧,隔断金属软管与酸性气直接接触。

(6)尾气处理单元涉硫盲板、法兰、阀门部分渗漏,泄漏3次,泄漏介质为酸气。

泄漏主要原因:盲板、法兰、阀门密封部件长期处于酸性环境,存在局部腐蚀,造成泄漏。

控制措施:及时对管线介质进行置换,更换法兰、盲板和阀门,对焊缝进行补焊。

(7)涉硫的动设备、液力透平机封共泄漏13次,泄漏介质为胺液。其中P-106机封渗漏9次、P-402机封渗漏3次、液力透平机封渗漏1次。

泄漏主要原因:随着装置的长周期运行,胺液中降解产物、腐蚀产物随工艺介质流体进入泵体内部,进入机械密封动、静密封面之间,造成机械密封动静密封面磨损,间隙增大,动静密封环配合失效,引发泄漏。

控制措施:切除机泵后,更换机泵机封;结合生产实际,开展胺液净化工作,优化泵用机械密封运行工况;将泵的切换周期由30天调整为15天,及时清理泵入口过滤器中的杂物。泵切换周期调整后,2019年仅发生一次机封渗漏。

(8)涉硫的自控阀门本体泄漏4次,泄漏介质为原料气、胺液。

泄漏主要原因:密封垫长期处于酸性环境,存在局部腐蚀,造成泄漏。

控制措施:对阀门进行切除置换,更换填料和密封垫圈;对部分点位法兰密封垫片进行材质升级,采取提级使用。

2 隐患统计分析

对2009年以来装置发现的隐患和发生的事件进行统计分析,寻找薄弱环节,提出建议措施,支撑联合装置安全平稳运行。统计自2009年以来的装置A级(需立即停工处理)、B级(监控运行,待停机后处理)、C级(监控运行)隐患共520件次。其中工艺368件次,设备74件次,电仪78件次。

2.1 工艺方面

按管线介质分类统计。其中富液(半富液)管线上的缺陷(事件)共96次,贫液管线70次,TEG管线7次,原料气管线17次,如图2、图3和图4所示。

图2 各介质管线历年A级统计图

图3 各介质管线历年B级统计图

图4 各介质管线历年C级统计图

2.2 设备电仪方面

按动设备、静设备、电气、仪表分类统计分析。其中动设备故障45次、静设备故障29次、电气设备故障38项、仪表设备40项,如图5所示。

图5 设备电仪隐患统计图

3 预防性管理

通过对历年来发生的泄露和排查出隐患情况进行统计分析,梳理共性问题,并结合专业管理实际及生产运行中存在的问题,该天然气净化厂制定《预防性生产管理实施方案》,主要针对需要停机更换、整改的项目制定实施计划,分2类进行统计:A类为随装置检修实施项;B类为择机停机整改项。提出预防性更换、整改需求计划共计44项,其中工艺14项(A类13项,B类1项);动静设备20项(A类17项,B类3项);电气1项为B类;仪表9项(A类6项,B类3项)。按照“随装置检修实施、择机停机实施”两种方式组织实施。整改计划可根据实际共性问题进行更新,实现更全面覆盖。

3.1 具体措施

3.1.1 泄露管理

制定《硫化氢泄漏隐患排查整治方案》,系统排查整治厂所属区域涉硫化氢泄漏风险,从管理制度、技术措施和现场排查等方面识别存在的风险,确保排查整治工作达到全方位覆盖;制定《危险化学品泄漏管理办法》,树立危险化学品泄漏就是事故的理念,全面加强泄漏管控与治理,从源头预防和控制泄漏。为确保持续有效长周期做好泄漏排查整治工作,结合历史泄漏情况和装置实际情况,制定《泄漏定期排查》,细化排查内容及频次。

3.1.2 异常管理

制定《生产异常事件管理办法》,细化异常类别,明确异常处置,强化分析及考核,制定切实可行的预防措施,建立完善的生产异常事件处置、汇报、分析、预防和归档机制。

3.1.3 应急管理

修订下发《规范生产应急处置程序》,明确异常工况下各级联锁关断触发人员及权限,强化应急指令传达执行、信息汇报沟通,确保应急处置快速高效、科学规范。结合上游大幅降量批处理时生产调整和异常大幅降量应急处置措施,总结降量幅度对中、低压蒸汽管网的影响,完善上游大幅异常降量应急处置措施。规范异常期间迅速关停装置,切换汽驱设备,控制蒸汽下降幅度等措施,确保运行装置平稳,以及上游复产后,停工装置快速复工。

4 预防性管理实施效果

预防性生产管理实施以来,各车间各专业密切配合,结合生产实际问题,制定预防性更换、整改需求计划,使得异常事件发生泄漏次数等明显下降,效果显著。

(1)异常事件:2017年12项、2018年8项、2019年3项、2020年2项,异常事件逐年减少,预防管理效果突出,同时异常事件处置能力增强。

(2)非计划停工(外部原因):2019年3次、2020年2次。

(3)泄漏次数:2017年13次、2018年12次、2019年2次、2020年2次,全厂泄漏次数大幅度降低。从源头上预防和控制泄漏,减少作业人员接触除有毒有害物资,提升了企业安全水平。

5 结论

在企业管理工作当中,统计分析是了解现状、预测未来,并能更好地促进企业发展的重要方法,做好统计分析工作具有重要的作用和意义。对于化工企业来说,安全是第一生产力,做好预防性管理,将安全隐患及时发现在前、解决在先,使安全生产管理工作能达到防微杜渐,防患于未然。预防性管理依据是以数据为依托,统计分析为源泉,两者相辅相成。所以在企业管理工作中必须做好统计分析工作。