浅析用于多晶硅沉积的硅芯

李 斌 杨 楠 陈 林 李寿琴

(1.四川永祥股份有限公司,四川乐山,614800;2.四川永祥新能源有限公司,四川乐山,614800)

改良西门子法是制备多晶硅的主流工艺,SiHCl3和H2在炽热的载体表面发生化学气相沉积反应生成多晶硅。随着反应时间的增加,载体上沉积的多晶硅越来越多。随着技术的发展,载体从材料和型式上都发生了较大的变化[1]。目前普遍采用高纯硅作为沉积载体的材料,避免了晶体硅与其他材料的剥离问题,其次硅芯型式的变化主要体现在增加外表面积上,例如从φ6~12mm的实心圆硅芯,发展到截面为12~20mm×12~20mm的正方形硅芯。增加硅芯外表面积的目的是为了解决沉积初期反应表面和质量沉积速度偏小,浪费有效沉积时间的问题。但单纯依靠增加硅芯的横截面积来提升外表面积,硅芯所耗用的高纯硅原料多,并不是值得推荐的方法。管状硅芯[2]外径一般在φ50mm左右,而壁厚仅1~2mm,在大幅度提高硅芯外表面积的同时,还显著降低了原材料的用量,是一种极具竞争力的硅芯型式。但管状硅芯采用导膜拉制方法[3],目前其制备技术难度较大,未见大规模工程化应用。组合硅芯[4]突破了传统一支电极上仅安装一支沉积载体的局限性,通过改进硅芯单元与卡件的形式,实现一支电极安装数根硅芯单元从而形成组合硅芯。另外组合硅芯避免了管状硅芯管内无法沉积的问题。组合硅芯可以由多种形状的硅芯单元组成,硅芯单元的制造难度低,通过不同形式的组合可以成倍增加硅芯的外表面积。

1 相界面积对质量沉积速度的影响

SiHCl3在氢气环境下,被还原成Si(s)并在炽热的硅棒表面发生吸附,其主要的化学气相沉积反应如下式:

此反应是发生在相界面上的典型化学过程,相界面积为反应区面积[5],过程如图1。

图1 多晶硅沉积示意图

多晶硅的质量沉积速率可以由下式进行计算[6],

质量沉积速率Ri(kg·m-2s-1)与反应常数k和反应物浓度相关。在温度和反应物浓度不变的条件下,质量沉积速率Ri恒定。在相同的反应时间内,通过增加硅棒表面积,多晶硅沉积的质量就越多。多晶硅在钟罩式还原炉内沉积,其相界面并非平面,而是圆柱面,且直径越大,表面积越大。

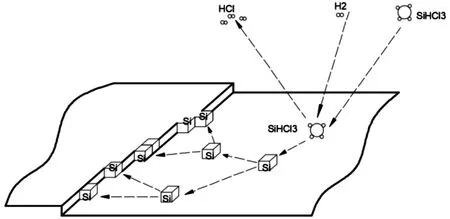

经计算,当质量沉积速率Ri=1.5kg·m-2h-1时,硅芯高度为3m,分别采用直径为φ20mm和φ50mm的圆硅芯,单根硅棒随沉积时间,其质量(忽略硅芯本身质量)变化如图2。

图2 两种直径硅芯沉积硅棒质量变化

从图2可见,当采用φ50mm的硅芯作为沉积载体时,硅棒质量变化明显高于采用φ20mm的硅芯。前者77h可以沉积110.05kg多晶硅,平均质量沉积速度为1.54kg/h;而采用φ20mm的硅芯100h沉积120.45kg多晶硅,平均质量沉积速度仅为1.20kg/h左右。

2 硅芯直径对单炉产量的影响

硅芯直径越大,沉积到一定的最终直径所用的时间就越短,同时硅芯直径越大,单根硅棒在所用的沉积时间内所沉积的多晶硅质量越少。

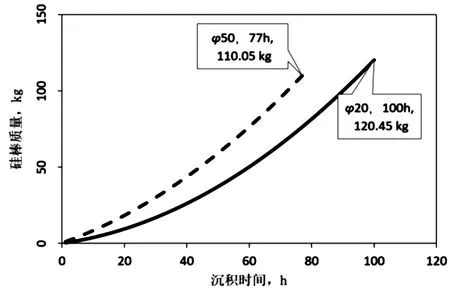

考虑到辅助时间,以及单炉年运行批次等因素,硅芯与单炉多晶硅最大年产量应存在最佳初始直径值。以年生产时间按8000h,辅助时间为15h计,当质量沉积速率Ri=1.5kg·m-2h-1时,采用不同初始直径的硅芯,当硅棒生长达到最终直径φ150mm时单炉年运行批次如图3。

图3 硅芯直径与年运行批次

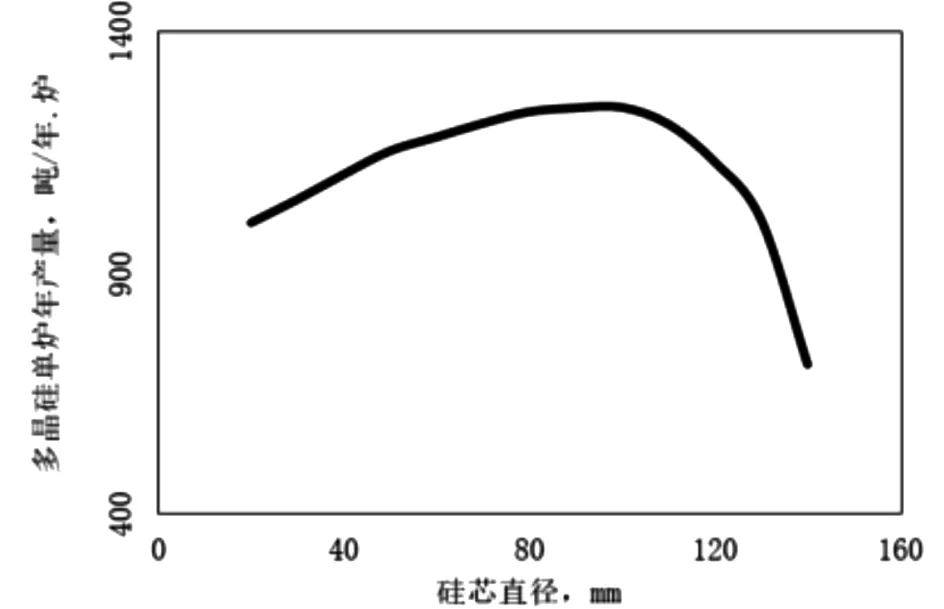

综合不同直径的硅芯沉积到φ150mm时的质量,以及单炉年运行批次,以60对棒还原炉,硅芯高度为3m为例,则采用不同硅芯直径时,多晶硅单炉年产量(不考虑横梁质量)情况如图4所示。

图4 硅芯直径与多晶硅单炉年产量

从图4可见,硅芯直径与多晶硅单炉年产量的变化趋势具有非单调性。当采用φ100mm硅芯时,其单炉年产量最大,达到1244.37吨/年·炉,比采用φ20mm硅芯时的单炉年产量1005.08吨/年·炉多产出239.29吨/年·炉,是后者的1.238倍。所以选择合适的硅芯直径,在现有特定多晶硅炉型和台数条件下,就可使多晶硅还原的产能提升1.238倍,同时产能提升也摊薄了设备折旧费用,对降低多晶硅的综合成本也具有明显的优势。

3 硅芯直径对还原电耗的影响

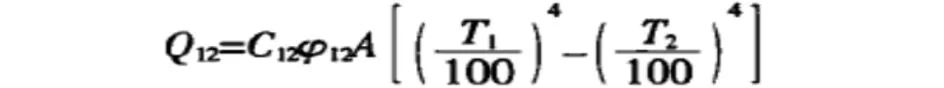

多晶硅还原炉的辐射散热占到85%以上,其中约70%是以硅棒沿径向辐射到还原炉筒壁面散失的[7]。根据辐射传热公式:

硅棒温度和炉筒壁温恒定时,可通过φ12A来判断硅棒的总辐射热功率Q12,其大小与硅棒直径对应的角系数与辐射面积相关[8,9]。图5中曲线为60对棒还原炉φ12A与硅棒直径的变化曲线。可见,硅棒直径达到一定程度后,径向热辐射功率基本保持稳定。

当质量沉积速率Ri恒定时,硅棒直径与时间是线性对应的,也即硅棒直径变化率为恒定,采用硅棒直径数据就能代表沉积时间。所以图5中φ12A曲线下的阴影面积就可以表示径向辐射热损失量,其中“A+B”部分的面积表示采用φ20mm硅芯按Ri恒定沉积达到终直径φ150mm时的径向总辐射热损失量QA+B;“B”部分的面积表示采用φ100mm硅芯按Ri恒定沉积达到终直径φ150mm时的径向总辐射热损失量QB。

图5 硅棒直径与辐射功率ψ12A

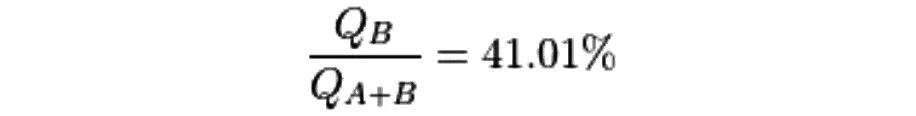

通过曲线拟合并积分,可得到:

当分别采用φ20mm和φ100mm硅芯,按Ri恒定沉积达到终直径φ150mm时单根硅棒多晶硅沉积质量分别为mA+B=120.4kg(所用热量为QA+B)和mB=68.6kg(所用热量为QB),

从上式可见,当采用φ100mm硅芯进行沉积时,多晶硅还原的单位质量径向能耗仅是采用φ20mm硅芯进行沉积时的72.10%。如果按目前60对棒还原炉采用φ20mm时的还原单位电耗40kWh/kg·Si计,85%为热辐射损失,其中径向热辐射损失占70%,即径向热辐射损失占23.8kWh/kg·Si。所以通过采用φ100mm硅芯进行沉积,还原电耗则可以降低6.64kWh/kg·Si,节能效果非常显著。

4 不同型式硅芯的分析

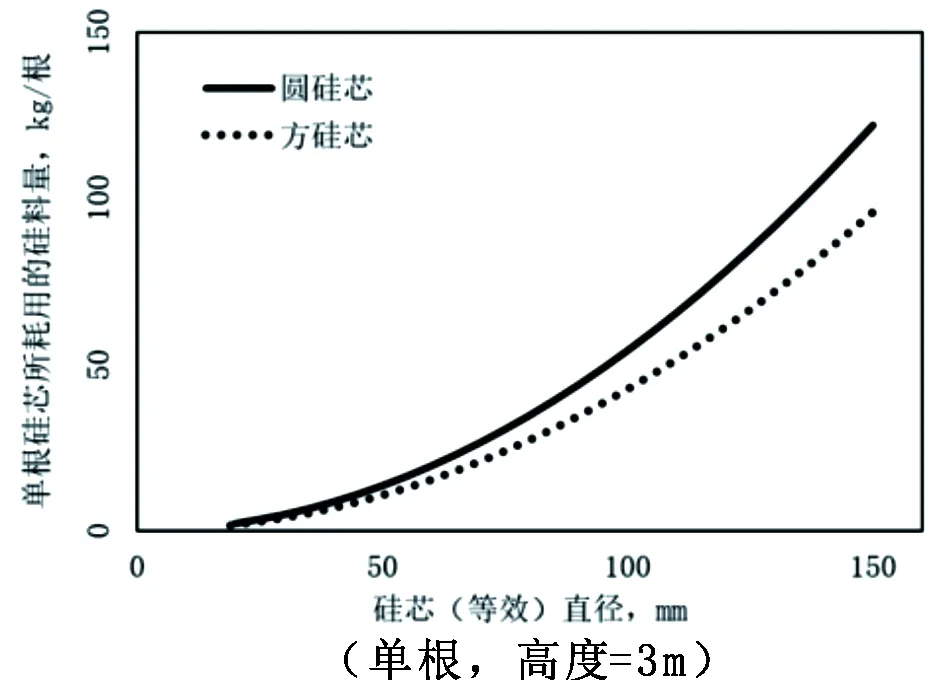

4.1 实心圆硅芯与方硅芯

国内目前普遍使用两种硅芯,一是采用区熔法制备的实心圆硅芯,其直径约φ20mm左右;二是采用“直拉晶棒+线切割”法制备的截面为正方形的硅芯,其规格15mm×15mm左右,其等效直径(周长/π)约为φ19.11mm。这两种实心硅芯,虽然制备技术很成熟,目前的使用量也是最大的,但其(等效)直径较小,作为多晶硅的沉积载体,从单炉年产量以及能耗方面,都并不是最优的。

另外,由于圆的几何特点决定了在各种几何形状中其周长是最小的,所以相同硅料制备的圆硅芯其反应面积是最小的。但如果通过增加截面积的方法来提高(等效)直径,无论对圆硅芯和方硅芯,其硅芯所耗用的硅料将呈二次方关系增长,其材料成本无法接受,同理,方硅芯所耗用的原材料硅会低于圆硅芯,如图6所示。

图6 不同(等效)直径的实心硅芯所耗硅料量

4.2 矩形硅芯与菱形硅芯

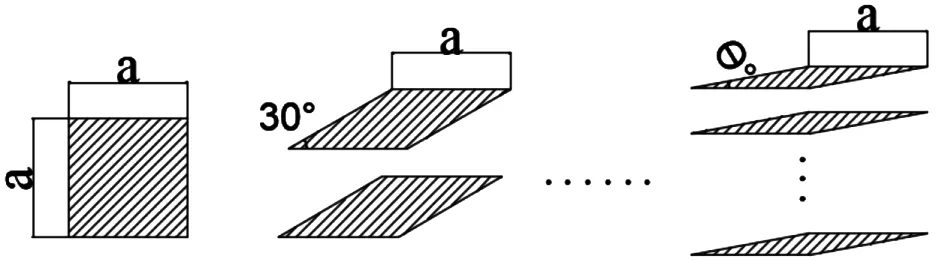

矩形硅芯在晶棒的线切割时,经线和纬线与切割方硅芯一样是相互垂直的,但经线或纬线的间距根据实际需求进行收窄。如图7,边长为a的方硅芯,通过线间距的调整,可以切出n根长边为a的矩形硅芯。

图7 矩形硅芯的切割

菱形硅芯是在线切割晶棒时,经线和纬线相互倾斜形成一定的夹角,如图8,通过调整夹角大小,可以切出n根菱形硅芯。

图8 菱形硅芯的切割

矩形硅芯和菱形硅芯的优点是单根晶棒可以切割出比方硅芯数量更多的硅芯,提升了切割效率,大幅度降低了单根硅芯的原料消耗。矩形硅芯与菱形硅芯相比,前者稳定性没有后者好,硅芯在竖直安装时容易弯曲。

4.3 管状硅芯与EFG硅芯

管状硅芯外径约40-60mm,壁厚1.75-6mm[10],是一种中空硅芯。和实心硅芯相比,随着外径增大,其耗用的硅原料并不会明显增加,从原料成本上讲是一种低成本的硅芯。但由于管状硅芯的制备工艺和设备未在国内普及,所以目前国内的多晶硅企业并未广泛使用管状硅芯。图9是GTAT公开的管状硅芯及沉积的多晶硅料[11、12]。从硅棒的横截面可见,采用管状硅芯沉积的多晶硅料也是非常致密的。

图9 管状硅芯与硅棒

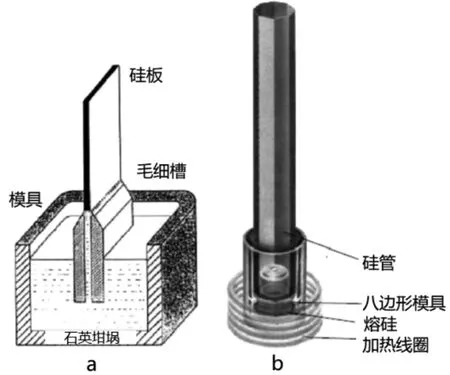

管状硅芯一般采用EFG(edge-defined film-fed growth,薄膜限制成形生长,导膜生长)法[13]进行制备,采用EFG法还可以制备其他结构型式的硅芯,包括带状和封闭多边形[14],如图10。EFG法一次成型,不需要进行切割,同时避免了额外的切口损失。

图10 EFG法制备硅芯

管状硅芯具有较大的外径和较薄的壁厚,是一种极具竞争力的硅芯型式。但管状硅芯随着外径的增加,其内部由于无法沉积多晶硅而会占用多晶硅还原炉有效的沉积空间。

4.4 组合硅芯

组合硅芯突破了传统硅芯横截面为规整形状,以及还原炉内一支电极仅安装一根硅芯的限制,通过不同形状的硅芯单元进行组合,可以成倍增加硅芯的反应面积。

图11为三只矩形硅芯单元按周方向均匀安装在硅芯卡件上组成的一种组合硅芯。硅芯单元也可以是三角形、菱形硅芯或其他型式,其排布可以是如图11所示的Y型放射状,也可以形成如图10(b)一样封闭的中空多边形。

1-硅芯单元,2-硅芯卡件图11 一种组合硅芯

组合硅芯可以在与方硅芯原料消耗量相同的基础上,获得成倍的反应面积。另外硅芯单元的制备难度也远低于管状硅芯,同时放射状排列的硅芯单元也不存在占用反应空间的问题,所以是一种值得推广和应用的硅芯型式。

5 结论

通过分析硅芯的反应面积对多晶硅产量和能耗的影响,采用(等效)直径大的硅芯是有利的。对于固定炉型和恒定工艺条件,采用φ100mm硅芯可以获得最大单炉年产量,是采用φ20mm硅芯的产量的1.238倍,对提高产量,降低折旧有明显好处,同时还原电耗也可以降低6.64kWh/kg·Si,节能效果非常显著。另外,目前所采用的较小(等效)直径的实心圆硅芯或方硅芯,并非优化方案,对产量提升和降低能耗有负作用。尽可能增加硅芯的反应面积是硅芯的发展方向。通过改变硅芯结构形状,如采用矩(菱)形和其他横截面的硅芯、中空硅芯,以及增加硅芯单元的数量,均可增大硅芯的反应面积。EFG法作为一种晶体生长工艺,在硅芯的制备方面应引起重视。