NiFe 基合金激光增材制造热裂纹形成机理及调控

王帅,付立铭,袁勇,尹宏飞,徐济进,谷月峰

(1.上海交通大学,上海市激光制造与材料改性重点实验室,上海,200240;2.上海交通大学,上海,200240;3.西安热工研究院有限公司,西安,710032)

0 序言

NiFe 基高温合金具有优良的高温力学性能、耐腐蚀性、持久性能和组织稳定性[1],广泛应用于航空、航天、能源、电力等领域[2].基于成分强化设计的理念,Al,Ti,Nb 等增强元素被添加到NiFe 基高温合金中[3],但也导致此类合金极高的开裂敏感性.同轴送粉激光金属沉积技术作为一种高效的金属成形制造技术,适合于高温合金材料制备、表面改性和损坏部件修复[4].但是不均匀的温度分布和复杂的残余应力变化导致NiFe 基高温合金在增材制造过程中极易产生微裂纹,大大增加了服役过程结构件失效的风险.

为了解决这一难题,国内外学者报道了多种控制沉淀强化镍基高温合金中热裂纹的手段:如降低凝固过程中的收缩应力[5],抑制易开裂元素偏析[6],调节元素含量形成新的沉淀相[7]以及热处理[8].除此之外,层间温度这一工艺参数对于焊道裂纹存在显著影响[9],而在增材制造领域,层间温度的控制很少被关注.通过粉末氮化进行成分设计[10],预先将Ti/Nb 等易偏析元素进行氮化,在抑制元素偏析的同时增加了形核点,促进晶粒细化,从而改善该合金的热裂纹敏感性.文中采用同轴送粉激光熔化沉积技术,制备了NiFe 基高温合金块体,研究该合金热裂纹形成机理,通过层间温度以及粉末氮化对热裂纹进行调控.

1 试验方法

1.1 材料成分

试验所用的材料粉末是一种新型的NiFe 基高温合金粉末,其化学成分见表1.其中,Ni,Co,Cr,W 元素具有良好的耐高温与耐磨性能,Al,Ti,Nb 元素为固溶强化元素.粉末由氩气吹粉法制备,其粒径尺寸分布在50~ 75 μm 之间.

表1 NiFe 基高温合金粉末成分(质量分数,%)Table 1 Compositions of NiFe based superalloy powder

1.2 增材制造试验

激光金属沉积增材制造设备主要是由KUKA六轴机器人、IPG 激光器和同轴送粉器组成,如图1a 所示.所用基板为45 钢,采用的激光熔覆工艺参数如表2.为探究层间温度对微观组织缺陷的影响,设置了3 种层间温度,如图1b 所示.第一种为连续打印,无冷却过程,经手持红外测温设备测试的层间温度约为120 ℃,样品命名为S-120;第二种为每层打印完后冷却至60 ℃再进行下一层打印,样品命名为S-60;第三种为完全冷却至室温后再进行下一层打印,样品命名为S-20.

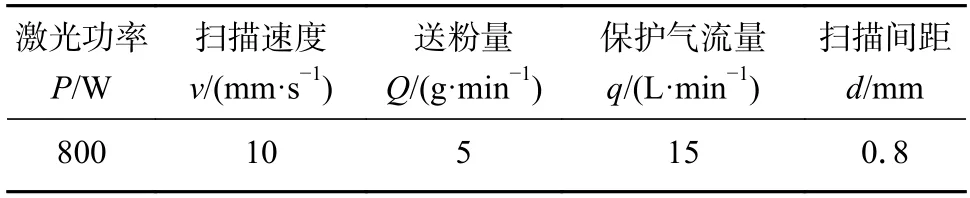

表2 激光金属沉积工艺参数Table 2 Processing parameters of direct laser deposition

图1 试验设备及试验过程Fig.1 Experimental equipment and processes.(a) equipment of direct laser deposition;(b) experimental processes of different interlayer temperatures

粉末氮化通过将原有粉末置于真空烧结炉内,通入氮气,渗氮温度为1 000 ℃,保温一定时间后降至室温,将所得的氮化粉末球磨后用于激光增材制造,样品命名为S-Nitridation.

所打印的样品尺寸均为20 mm × 10 mm ×3 mm.用线切割沿垂直于沉积方向切割试样,将获得的横截面试样打磨抛光后进行金相观察.为排除材料稀释率的影响,拉伸样品在距离基板0.5 mm以上的位置进行取样.将样品置于王水(HNO3∶HCl=3∶1,体积比)中进行腐蚀,利用VEGA3 TEScan 扫描电镜进行析出相及组织演变观察.利用电化学工作站,在10%高氯酸/酒精溶液(HClO4∶C2H6OH=1∶9,体积比)中进行电解抛光,电解抛光电压为30 V,电解抛光时间为10 s,用配备EBSD 探头的扫描电镜进行晶粒取向观察.

2 试验结果与讨论

2.1 热裂纹形成机理

图2 为样品S-120 中热裂纹微观组织,样品中存在典型的热裂纹与孔洞缺陷.孔洞是由于材料凝固过程中熔池存在残留气体所造成的,位置较为随机分散.增材制造热裂纹与焊接热裂纹形态极为相似,热裂纹主方向与柱状晶基本平行,通常都位于晶界处,沿晶界扩展开裂[11-12].由图2a 可以看出,裂纹位于晶界处,裂纹两侧晶粒生长方向有明显不同,一侧为柱状晶,一侧为等轴枝晶.图2b 显示裂纹周边有不规则第二相颗粒析出,通过元素分析可知有明显Ti-Nb-C 元素偏聚,如图2c 所示.该类碳化物偏析于晶界处,属于硬脆相,对于后续热应力十分敏感,极易成为热裂纹的起始点.

图2 热裂纹形貌及元素分布Fig.2 Microstructure and elements distribution of hot crack of S-120.(a) macroscopic morphology of hot crack;(b)microscopic morphology of hot crack;(c) distribution of elements around hot crack

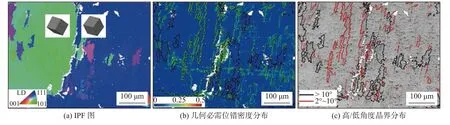

进一步的EBSD 结果分析显示出裂纹沿晶界开裂,裂纹两侧晶粒生长方向存在约45°的夹角,如图3a 所示.图3b 显示裂纹周边有明显的位错密度集中,也证明了取向差较大.大角度晶界以及小角度晶界分布也被提取出来,裂纹沿大角度晶界开裂,如图3c 所示.

图3 热裂纹周边EBSD 结果Fig.3 EBSD results around the hot crack.(a) IPF figure;(b) geometric necessary dislocation density distribution;(c)high/low angle grain boundary distribution

结合以上能谱及晶体取向分析,NiFe 基高温合金热裂纹形成机理如下:当激光热源作用于已成形金属块体时,金属受热会形成软化区域,大角度晶界处形成的硬脆相与基体的结合减弱.析出相与基体的弹性模量不同会导致应力集中,由于已成形金属在冷却过程中会收缩,软化区域被拉伸热应力撕裂,导致裂纹的形成和扩展.

2.2 层间温度对热裂纹的影响

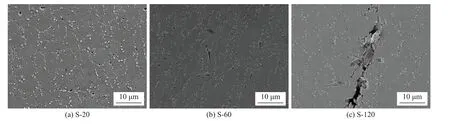

在激光金属沉积过程中,层间温度是影响冷却速度以及高温停留时间的主要因素之一[13-16],因此会对成形金属的组织以及性能造成影响.S-20 样品层间温度较低,冷却速度较快时,熔池高温停留时间缩短,晶界及晶粒内部析出碳化物细小且组织均匀,如图4a 所示.S-60 样品的析出碳化物形貌特征与S-20 类似.当连续打印时,熔池冷却速度降低,高温停留时间延长,第二相颗粒得以长大,因此在S-120 样品中裂纹周边形成粗大的碳化物颗粒,如图4c 所示.

图4 不同层间温度样品的微观组织Fig.4 Microstructure of samples with different interlayer temperatures.(a) S-20;(b) S-60;(c) S-120

图5 为不同层间温度样品的微观组织EBSD图.3 个样品呈现明显的柱状晶织构,柱状晶宽度大多分布在50~ 100 μm 之间.对大/小角度晶界比例进行了统计,如图5d~ 5f 所示,红色线代表小角度晶界(2°~ 10°),黑色线代表大角度晶界(>10°).大/小角度晶界对于热裂纹有重要影响[17],借助Image Pro 图像处理软件,对大/小角度晶界的面积比例进行了数据统计,如图6 所示.3 种样品小角度晶界面积比例基本一致,而S-120 样品中大角度晶界所占面积比例明显上升.

图5 不同层间温度样品的微观取向Fig.5 Micro orientations of samples at different interlayer temperatures.(a) IPF diagram of S-120;(b) IPF diagram of S-60;(c) IPF diagram of S-20;(d) grain boundary distribution of S-120;(e) grain boundary distribution of S-60;(f) grain boundary distribution of S-20

图6 不同层间温度样品的大/小角度晶界比例Fig.6 High/low angle grain boundary ratio of samples with different interlayer temperatures

一般而言,大角度晶界的能量比较高,当晶界能量越高,在冷却过程中,晶界内残留液膜能够存贮的时间越长.残留液膜在凝固末期会不断进行偏析,一旦周边应力突破临界值,就会形成热裂纹.热裂纹产生于大角度晶界处并沿其传播扩展,这与激光金属沉积的凝固条件相关.NiFe 基合金为面心立方结构,其择优生长方向为<100>方向,通常晶粒会沿着择优取向或熔池中的热流方向反向优先生长.当层间温度比较高时,温度梯度降低,热流会在一定程度上受到层间温度场干扰,这就造成晶粒的取向比较杂乱.这些生长方向存在显著差异的晶粒之间的晶界往往会是大角度晶界.

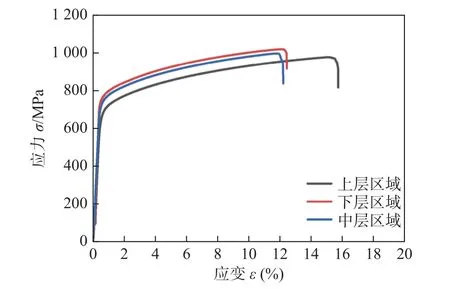

图7 为S-20 的拉伸性能,沿着成形块体的厚度方向,分别选取上层、中间层和下层3 个区域取样进行拉伸试验.该样品虽然都是采用同一工艺参数,但是沿着厚度方向各区域的室温力学性能截然不同,其中靠近上层区域的样品抗拉强度达到967 MPa,断裂应变达到15.74%.而中间区域以及下层区域的应力-应变比较类似,抗拉强度达到1 000 MPa 以上,但是断裂应变有所下降,约为12%.力学性能的变化主要与热循环有关:由于增材制造过程中材料冷却速度极快,上层区域材料为固溶态,下层及中间区域经历了多次反复加热—冷却过程,相当于进行多次时效处理,因此表现出不同于样品上层区域的力学性能.

图7 S-20 样品不同区域应力-应变曲线Fig.7 Stress-strain curves of different positions in S-20

2.3 粉末氮化对热裂纹的影响

在热裂纹产生的因素中,Ti 与Nb 元素的偏聚需特别关注,因此利用JMatPro 软件计算了NiFe基合金以及氮化NiFe 基合金在凝固过程中相关元素的偏聚行为,如图8 所示.在NiFe 基合金凝固过程中,液相中Ti 元素比重不断上升,在凝固末期大量析出,元素比重迅速下降.经过氮化后,当基体材料熔融时,TiN 因其熔点较高,可以稳定存在,因此熔池中Ti 元素含量从凝固开始到结束都较少.同理,Nb 这一易偏析元素在熔池中偏聚状况也得到缓解.

图8 不同成分样品凝固过程中元素含量变化Fig.8 Diagrams of element content during the solidification process of different samples

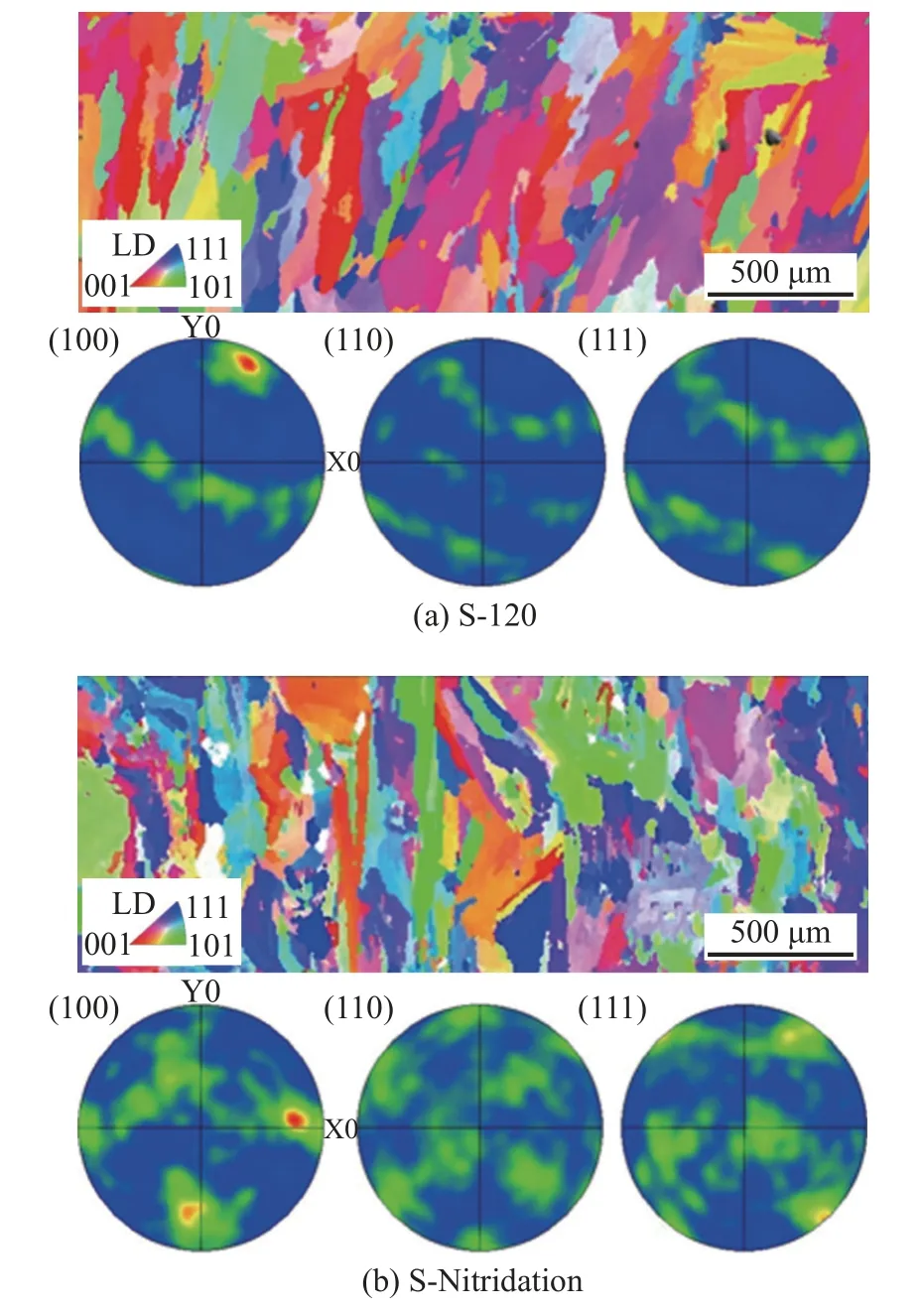

图9 为样品S-120 以及样品S-Nitridation 的微观组织取向,可以看出粉末经氮化后,柱状晶晶粒宽度明显下降,这可能是当基体材料熔融时,高熔点的氮化物可以起到异质形核的作用.从两个样品的极图中可以看出,常规打印出的样品有明显的取向织构,而氮化粉末所成形的样品取向织构被明显打乱,更为分散.

图9 S-120 样品以及S-Nitridation 样品微观组织及取向Fig.9 Microstructure and orientation of samples.(a) S-120;(b) S-Nitridation

根据热力学平衡相图,常规NiFe 基高温合金以及氮化NiFe 基高温合金的最终析出相应该会有明显差异.因此对两种样品析出相进行观察,从图10可以看出,S-120 样品中晶界和晶粒内析出物主要以短棒状以及块状碳化物为主,而S-Nitridation 样品中,晶界和晶粒内析出物更为均匀,大部分为球状碳/氮化合物.

图10 不同样品的析出相Fig.10 Precipitation of samples.(a) S-120; (b) SNitridation

3 结论

(1) NiFe 基高温合金增材制造过程中产生热裂纹的原因在于热应力的不断积累,以及粗大碳化物偏聚引发的应力集中.

(2) 当层间温度控制在较低水平时,熔池冷却速度增加,高温停留时间缩短,Ti 与Nb 等元素形成的块状碳化物偏析程度减轻,析出减少,大角度晶界比例降低,从而降低热裂纹的敏感性.

(3) 将NiFe 基合金粉末氮化处理后,能有效将Ti 和Nb 等易偏析元素预先进行固化,所形成的高熔点粒子在激光熔融过程中起到异质形核点作用,从而细化组织、抑制有害碳化物的析出,以消除热裂纹.