MAG 和激光扫描-电弧复合焊X80 钢接头组织和性能

李泽宇,徐连勇,郝康达,赵雷,荆洪阳

(1.天津大学,天津,300350;2.天津市现代连接技术重点实验室,天津,300350)

0 序言

钢悬链立管(steel catenary riser,SCR)成本低,且对浮体运动以及高压环境具有较大的适应性,是深水开发的首选立管形式[1].其中,接头质量是保证钢悬链立管服役安全的关键.

钢悬链立管材料通常是API-5L-X60 和X65 钢,但为了适应更深水深对于立管质量减轻的现实需要,X70 和X80 的应用也已经逐渐成为趋势[2].钢悬链立管通常采用手工电弧焊(SMAW)、埋弧焊(SAW)、气体保护焊(GMAW)等焊接工艺,但电弧焊接热输入大,接头处容易出现组织粗大、性能不均和轮廓不连续等问题,是发生失效的最薄弱部位[3-4],且其生产效率较低、变形大[5-6].激光-电弧复合焊通过将激光热源和电弧热源结合起来,相较于电弧焊具有更小的焊接热输入和焊接变形、更高的焊接效率以及更强的组织和性能调控能力[7-9],是当前最具前景的熔焊技术之一[10].

石庭深等人[11]对比了X80 管线钢电弧焊和激光-电弧复合焊工艺,发现在相同焊接速度下,复合焊熔深较电弧焊提高5 倍.Yin 等人[12]针对X80管线钢开展激光-电弧复合焊接,发现热影响区MA 组分的分布较电弧焊更为分散.刘博等人[13]针对X120 管线钢开展多层多道的激光-电弧复合焊工艺,接头硬度分布均匀,未出现软化区.

综上所述,激光-电弧复合焊能够提高管线钢焊接效率及焊接接头的性能,但在厚板焊接过程中容易产生侧壁未熔合[14].而引入激光扫描可扩大焊接熔池范围,有效避免侧壁未熔合缺陷.同时,激光扫描能够增强对熔池的搅拌作用,促进熔池非自发形核,达到细化晶粒、提高焊接接头强韧性的效果[15-17].Cai 等人[18]发现激光扫描复合焊接可以优化高强钢焊缝中柱状晶的生长方向,并提高焊缝冲击韧性约31.4%.陈新亚等人[19]也发现通过激光扫描可实现高强钢焊缝根部成形优化,避免了因柱状晶相对生长造成的低熔点杂质偏聚,焊缝冲击韧性可提升30%.

激光扫描复合焊接在钢悬链立管焊接中少有研究,因此文中针对X80 管线钢开展熔化极活性气体保护电弧焊(MAG)和激光扫描-MAG 电弧复合焊(OLAHW)工艺试验,引入激光束扫描提高工艺适应性,改善组织并提高力学性能,相关结果对于立管的高质高效焊接具有一定的工程和理论意义.

1 试验方法

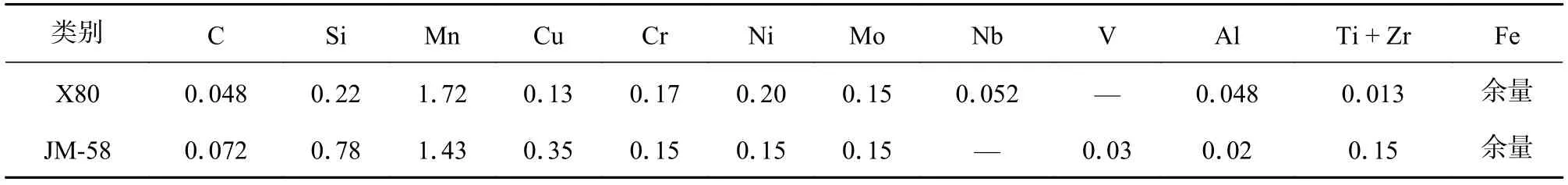

母材选用厚度16 mm,长宽均为200 mm 的X80 管线钢板材,焊丝选用直径1.2 mm 的JM-58 型焊丝,化学成分如表1 所示.坡口尺寸如图1所示,打底层采用激光焊接,然后采用电弧焊和激光-电弧复合焊进行后续填充.

图1 焊接坡口示意图 (mm)Fig.1 Schematic diagram of welding groove

表1 母材和焊丝化学成分(质量分数,%)Table 1 Chemical composition of base metal and welding wire

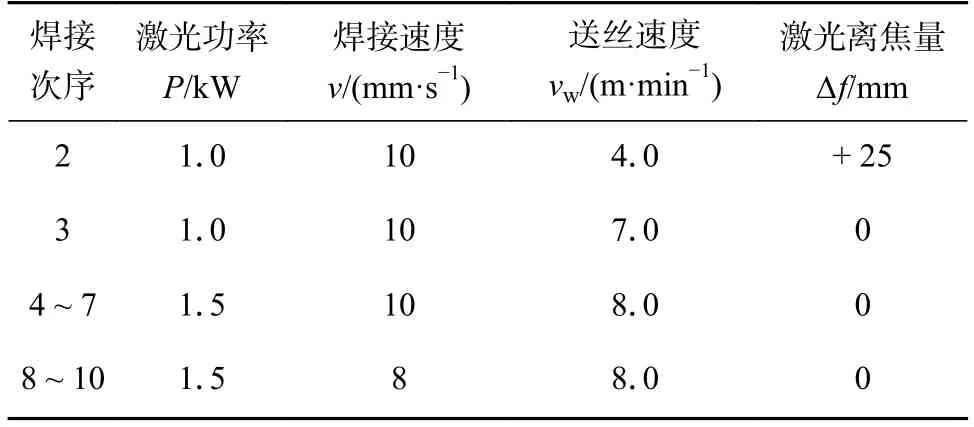

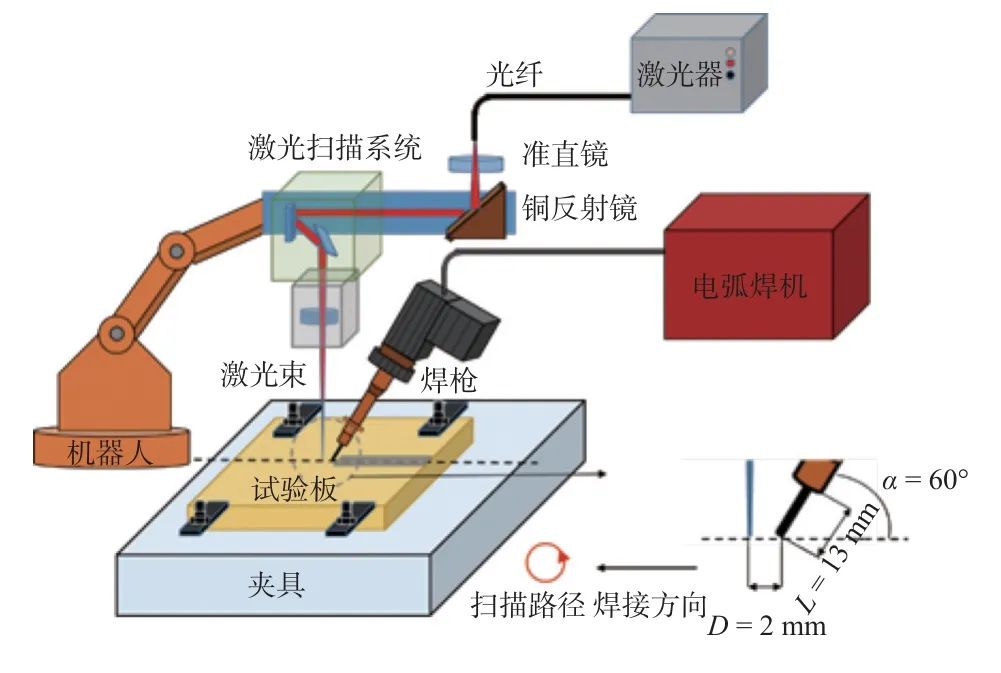

如图2 所示,试验平台由IPG YLS-10000 型光纤激光器、Scanlab 扫描振镜、KUKA KR60HA 六轴工业机器人和Fronius Advanced 4000 CMT 焊机组成.在激光焊和激光-电弧复合焊中,芯径200 μm的光纤经准直镜准直后反射进入振镜实现二维扫描,然后经f-θ场镜到达工件表面,准直镜和场镜的焦距分别为150 和250 mm.复合焊接头采用旁轴复合形式,焊枪与水平方向的夹角为60°,焊丝伸出长度13 mm (焊丝从导电嘴末端到板面的距离),光丝间距2 mm (板面上焊丝中心与光斑中心之间的距离).焊接保护气体采用82% Ar+18% CO2,气体流量20 L/min.打底层激光焊工艺参数为激光功率3.2 kW,离焦量+25 mm,焊接速度10 mm/s;后续填充层焊接工艺参数分别如表2 和表3 所示.

表2 MAG 填充层焊接工艺参数Table 2 Welding process parameters of MAG

表3 OLAHW 填充层焊接工艺参数Table 3 Welding process parameters of OLAHW

图2 试验平台示意图Fig.2 Schematic diagram of test platform

焊接完成后,切取焊接接头金相、电子背散射衍射(EBSD)、拉伸、硬度和冲击试样.金相试样经打磨和抛光后,采用4%硝酸酒精溶液浸蚀10 s,借助OLYMPUS-GX51 光学显微镜和蔡司sigma 300扫描电镜观察其宏观形貌和金相组织;EBSD 试样采用5%高氯酸酒精溶液进行电解抛光,电解电压为20 V,电解时间20 s,然后借助BRUKER e-FlashFS探头进行EBSD 观察.拉伸试验依据国家标准GB/T 228.1—2010 在DDL300 电子万能试验机上进行,加载速率为0.375 mm/min;冲击试验采用JBS-300B 数显自动冲击试验机,测试温度为-20℃,测试标准依据国家标准GB/T 2650—2008;显微硬度采用SVD-432TS 型自动转塔数字显示维氏硬度计进行测试,载荷为98 N,加载时间15 s.

2 结果分析

2.1 焊接接头宏观形貌

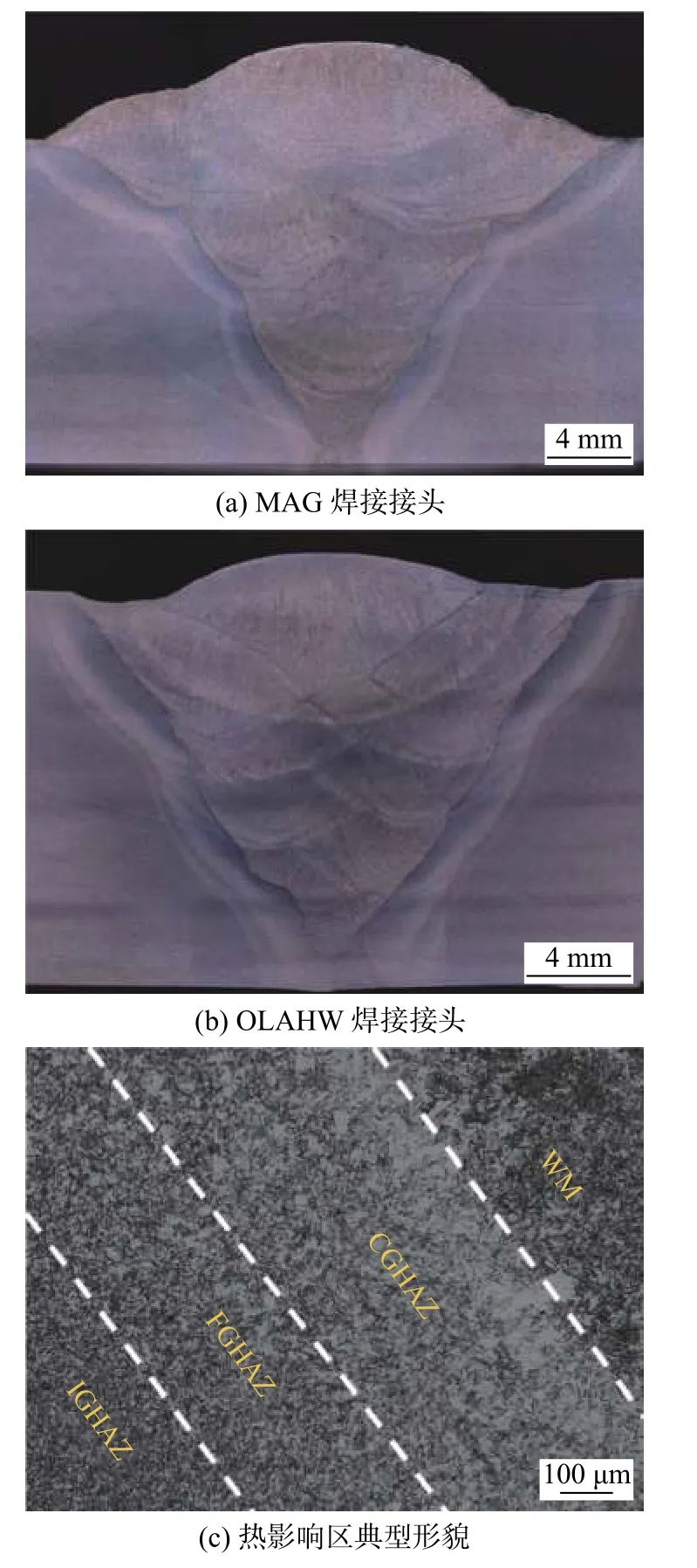

MAG 和OLAHW 接头宏观形貌如图3 所示.打底层平整均匀,两种填充工艺下焊接接头均无气孔、夹渣和裂纹缺陷.除打底层外,MAG 接头由4 层7 道组成,OLAHW 接头则由5 层9 道组成.整体而言,虽然OLAHW 多了两个道次,但由于更快的焊接速度,单纯焊接用时由4.7 min 降低到3.6 min,焊接效率提高了23.4%.焊接接头热影响区由粗晶区(CGHAZ)、细晶区(FGHAZ)和临界晶区(ICHAZ)组成.其中,热影响区粗晶区是热影响区中加热温度最高的区域,其受热后的形成温度约为1 100~ 1 350 ℃,在此温度范围内管线钢材料不会熔化,但是远高于钢材的奥氏体化温度,同时焊接过程的连续加热条件下该区域的奥氏体晶粒长大具有热惯性,使得粗晶区形成粗大晶粒并保留至室温状态,导致脆化现象和裂纹的形成,是焊接接头力学性能的薄弱点.因此,后续组织分析主要针对焊缝区和热影响区粗晶区展开.

图3 X80 接头宏观形貌Fig.3 Macro morphology of X80 joint.(a) MAG joint;(b)OLAHW joint;(c) typical morphology of heat affected zone

2.2 焊接接头微观组织

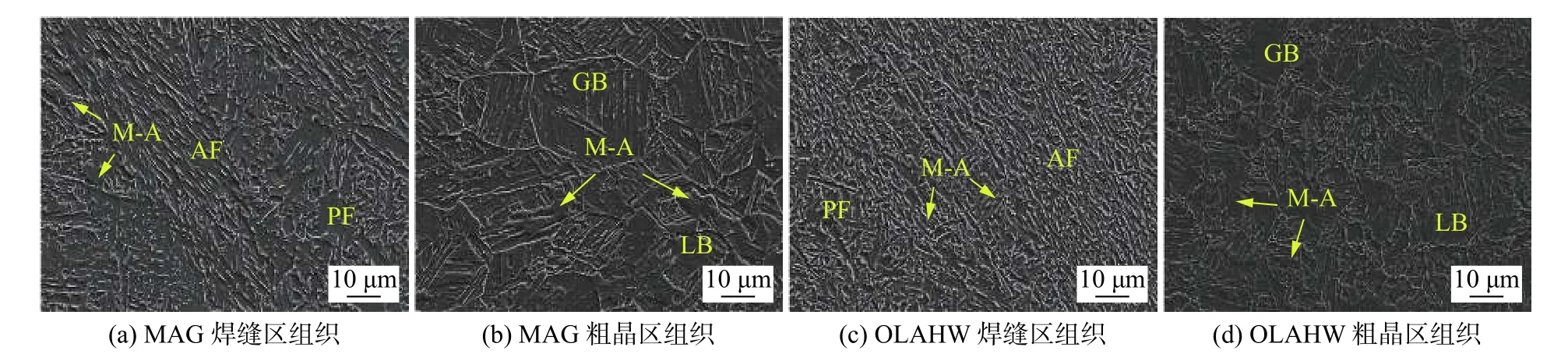

焊接接头的微观组织如图4 所示.对于焊缝区,无论是MAG 工艺还是OLAHW 工艺,其组织均由细小的针状铁素体(AF)和少量多边形铁素体(PF)组成.其中,MAG 接头由于大热输入,其焊缝区晶粒更为粗大,AF 含量相对较少,且焊缝中出现体积较大的硬质相马氏体-奥氏体(M-A)组元.相对而言,OLAHW 由于更小的焊接热输入和更快的焊接冷却速度,以及激光束扫描的促进形核作用,AF 晶粒以及M-A 组元更为细小.对于热影响区粗晶区,该区域晶界清晰,以粗大的板条贝氏体(LB)和粒状贝氏体(GB)为主,并分布有粗大片状M-A组元.

图4 X80 焊接接头显微组织Fig.4 Microstructure of X80 welded joint.(a) microstructure of weld zone in MAG welding;(b) microstructure of coarse grain zone in MAG welding;(c) microstructure of weld zone in OLAHW welding;(d) microstructure of coarse grain zone in OLAHW welding

2.3 焊接接头的EBSD 分析

如图5 所示,MAG 焊缝区和热影响区粗晶区的平均晶粒尺寸经统计分别为9.4 和16.2 μm.得益于更小的焊接热输入和激光束对熔池的搅拌作用,OLAHW 焊缝区和热影响区粗晶区的平均晶粒尺寸分别为7.6 和8.2 μm,较MAG 接头对应区域尺寸大幅减小,特别是热影响区粗晶区尺寸仅为MAG 接头的一半.

图5 X80 焊接接头EBSD 结果Fig.5 EBSD results of X80 welded joint.(a) IPF and KAM diagram of weld zone in MAG welding;(b) IPF and KAM diagram of coarse grain zone in MAG welding;(c) average grain size;(d) IPF and KAM diagram of weld zone in OLAHW welding;(e) IPF and KAM diagram of coarse grain zone in OLAHW welding;(f) average KAM value

IPF (inverse pole figure)图左下角为焊缝区和热影响区粗晶区的KAM (kernel average misorientaion)图.KAM 是一种局部取向差,是晶粒内部某一点与其相邻的点之间取向差的平均值,颜色越深代表取向差越大,通常被用来估算材料内部的残余应变和塑性变形.取向差的平均值随着材料变形量的增加而升高,通过统计不同区域的平均取向差发现,受焊接过程中奥氏体晶粒快速长大的焊缝和母材的约束,MAG 焊和OLAHW 最大取向差都出现在粗晶区,分别为1.19°和1.32°,MAG 焊塑性变形较OLAHW 大.

2.4 焊接接头力学性能

2.4.1 焊接接头的显微硬度

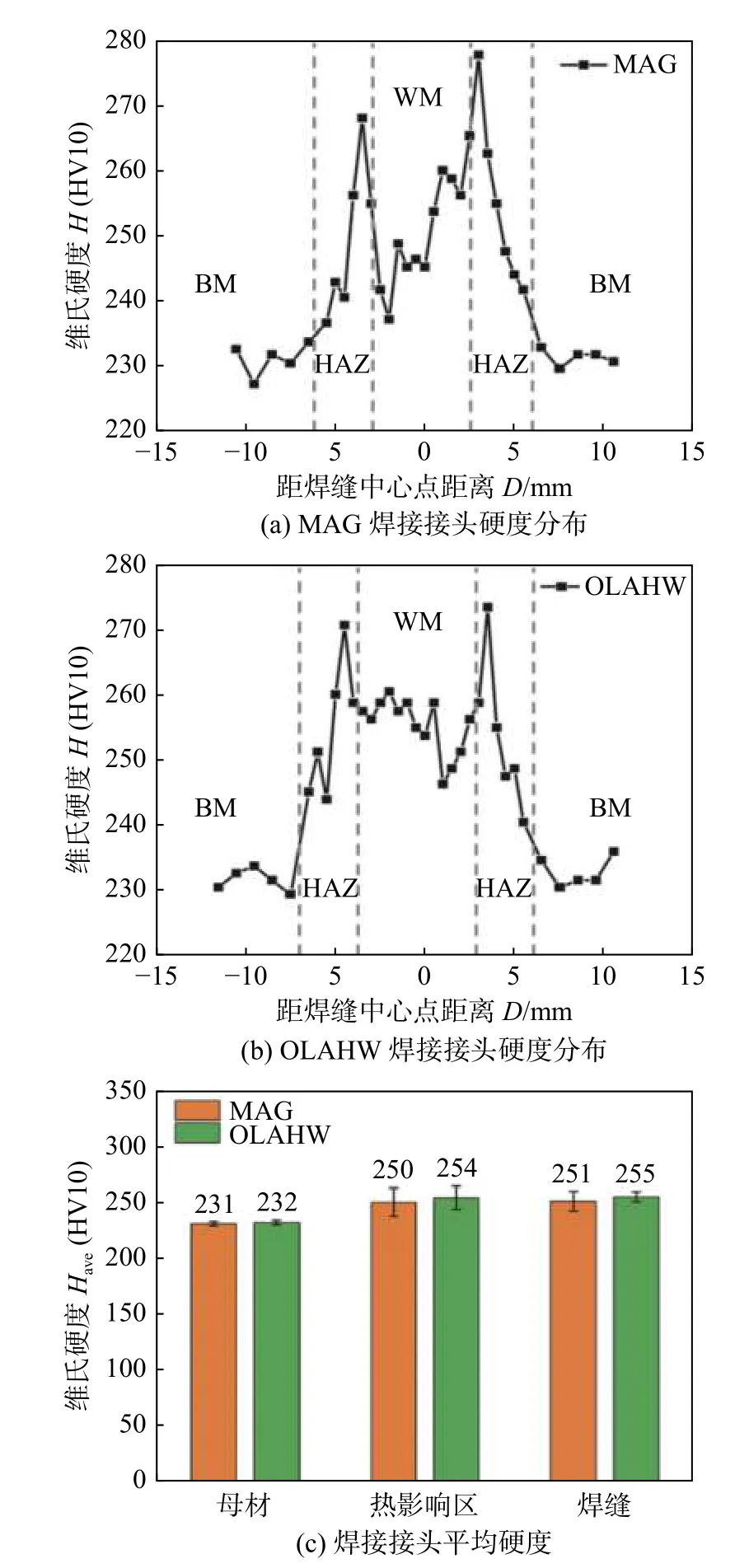

如图6 所示,无论是焊缝区还是热影响区,其显微硬度值均高于母材的231 HV10.因为粒状贝氏体的存在,焊接接头显微硬度峰值均位于热影响区粗晶区.由于硬度主要受显微组织类型(马氏体、贝氏体、铁素体等)的影响[20],而通过显微组织观察(图4)发现两种工艺下组织类型基本一致,导致焊缝区和热影响区平均显微硬度基本一致,均保持在250 HV10 左右.但OLAHW 焊接接头的硬度变化相对MAG 接头更平缓、硬度值波动较小尤其是焊缝内部硬度分布较为均匀.

图6 X80 焊接接头显微硬度Fig.6 Microhardness of X80 welded joint.(a) hardness distribution of MAG welded joint;(b) hardness distribution of OLAHW welded joint;(c) average hardness of welded joint

2.4.2 焊接接头的拉伸性能

焊接接头的拉伸试验结果如图7 所示,两种填充工艺下的焊接接头拉伸断裂位置均位于母材,并出现了明显的颈缩.MAG 接头抗拉强度、屈服强度和断后伸长率分别为662,617 MPa 和15.1%.相对而言,OLAHW 接头抗拉强度(691 MPa)基本接近母材水平,屈服强度(643 MPa)较母材提高7.9%,断后伸长率(17.7%)达到母材的75.8%.

图7 X80 拉伸试验结果Fig.7 X80 tensile test results

2.4.3 焊接接头的冲击性能

接头冲击性能如图8 所示.在-20 ℃的环境下,母材的冲击吸收能量大于300 J,焊接接头经过热循环后热影响区组织和焊缝的冲击吸收能量与母材相比明显减小,这是由于焊接接头在快速加热和冷却过程中晶粒尺寸长大且容易产生硬脆组织(M-A 组元,如图4 所示),更易诱发冷裂纹萌生与扩展,成为焊接接头韧性较低的地方.MAG 接头热影响区和焊缝区冲击吸收能量分别为169 和153 J,OLAHW 接头热影响区和焊缝区冲击吸收能量分别为277 和217 J.OLAHW 接头热影响区和焊缝区冲击吸收能量相较MAG 接头分别提高了64%和42%.

图8 X80 焊接接头冲击吸收能量Fig.8 Impact energy of X80 welded joint

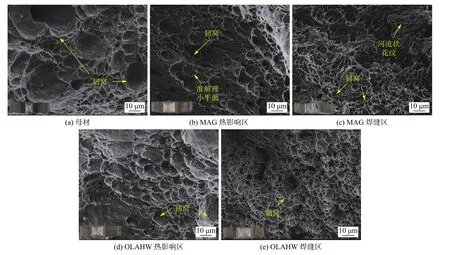

如图9 所示,母材的冲击断口表现为明显的韧性断裂特征,断口表面存在大而深的韧窝.对于MAG 填充接头,其热影响区和焊缝区断口表面均表现为以韧窝为主,并包含少量解理小平面或河流状花纹的准解理断裂模式.对于OLAHW 填充接头,其热影响区和焊缝区断口表面则均表现为典型的包含大量密集分布韧窝的韧性断裂模式,其韧窝相对于母材断口表面小而浅.

图9 X80 冲击断口微观形貌Fig.9 Microstructure of X80 impact fracture.(a) base metal;(b) heat affected zone of MAG joint;(c) weld zone of MAG joint;(d) heat affected zone of OLAHW joint;(e) weld zone of OLAHW joint

结合前文组织分析可以得知,对于MAG 填充接头,因为较大的焊接热输入,焊缝表现为较少的AF 含量和粗大的片状M-A 组元,由于缺少AF 的协调变形,在外力作用下M-A 组元附近容易产生应力集中,使变形难以继续进行,当该处应力超过临界应力时,在M-A 组元或者是M-A 组元与基体界面处形成微裂纹,使材料的韧性降低[21].对于OLAHW 填充接头,因为更小的焊接热输入以及激光束对熔池的搅拌作用和对异质形核的促进作用,焊缝表面为细小的M-A 组元以及交叉分布的AF.在外力作用下M-A 组元附近的应力集中程度可以在AF 的协调变形作用下有效降低,从而改善焊缝韧性.

3 结论

(1)采用激光焊打底,MAG 焊和激光扫描-电弧复合焊(OLAHW)填充的方式,获得了无气孔、夹渣和裂纹缺陷的X80 管线钢接头,其中,OLAHW工艺焊接效率较MAG 工艺提高23.4%.

(2) MAG 填充和OLAHW 填充下焊缝组织均主要由针状铁素体(AF)和M-A 组元组成,MAG焊缝区和热影响区粗晶区的平均晶粒尺寸分别为9.4 和16.2 μm,OLAHW 工艺因为更小的焊接热输入和更快的焊接冷却速度,以及激光束扫描的促进形核作用,其熔合区和热影响区粗晶区平均晶粒尺寸分别降低至7.6 和8.2 μm,降低了19%和49%.

(3)两种工艺下焊缝区和热影响区平均显微硬度基本一致,OLAHW 焊接接头的硬度变化相对MAG 接头更平缓、硬度值波动较小.由于交叉AF 和细小M-A 组元的存在,OLAHW 填充接头热影响区和焊缝区冲击吸收能量较MAG 填充接头分别提高了64%和42%.