飞机门框装配工艺优化与研究

郭宏伟,冯重阳,尧智,邓伯孟

(中航成飞民用飞机有限责任公司,成都 610092)

0 引言

随着全球电子商务的发展,货运飞机的需求不断增加,老龄客机改装成货机以其优越的性价比备受全球快递货运公司的青睐。随着新冠疫情的影响,在后疫情时代,全球货运市场需求大增,为解决货机运力不足的现状,客机改装货机(以下简称“客改货”)成为当前航空业的主流[1]。

在将B767客机改装为B767客改货飞机的项目中,需对原B767客机前机身壁板左侧,即需要安装前主货舱门的壁板区域做加强改造,制造全新的货舱门框加强壁板结构组件,以替代客机原有机身结构。为实现货物装载,满足结构传力的要求,改装货机货舱门开口的布置应避免与原底部货舱门相邻或环向重叠,通常在飞机顺航向左侧机身段或机头设计货舱门的开口门框。此货机门框组件是货机机身的组成部分之一,位于货机货舱门周围,是客改货类飞机为加强货舱门周围的结构专门设计制造的飞机组件,用于安装主货舱门[2]。

1 主货舱门框组件的装配工艺分析

B767客改货飞机主货舱门框组件的装配工艺,属于典型的飞机机身壁板装配工艺,其外形和内部结构复杂。按照客改货飞机装配要求,主门框组件要求其铰链机构具有互换性,蒙皮气动外形要求高,机加框对接误差小,门框组件体积大,存在下架及其翻转吊装困难等一系列工艺难度。因而在门框组件的装配过程中,对这些工艺难点提出针对性的工艺解决措施,在下文中将对这些工艺难点及其解决措施进行重点分析。

1.1 主货舱门框组件介绍

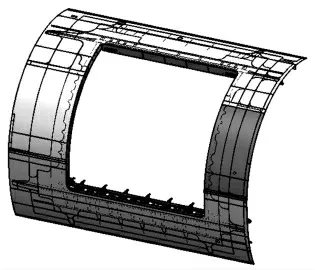

B767客改货飞机主货舱门门框组件主要由上部壁板组件、中部门框组件、下部壁板组件装配而成。门框组件(如图1)是B767客改货飞机前机身的组成部分之一,位于货机前主货舱门周围,是客改货机类飞机为加强货舱门周围的结构专门设计制造的飞机组件,用于安装货机主货舱门。

图1 门框组件

1.2 主货舱门框组件互换协调原则及其定位基准

在飞机装配工艺学中,产品的互换是指成批或大量生产中,同一产品中任取其一,其几何形状及物理力学性能在一定的误差范围内,并在装配和安装过程中,不需要任何修配和补充加工就能在装配完成以后完全满足设计所规定的技术要求;而协调是指两个相互配合的工件之间或工件与工装之间的对应尺寸和几何形状的一致性。显然,协调与互换是两个不同的概念,互换是针对同一类产品而言的,协调是针对两个具有装配关系的工件或者工件与工装而言的[3]。

1.2.1 主货舱门框组件互换协调原则

在门框组件工艺准备策划阶段提出了如下两种不同的方案,并制定不同的装配工艺流程方案。

需要空运交付门框时,分别以次级上部壁板组件和次级下部壁板组件的形式交付门框组件,其中次级上部壁板组件由上部壁板组成,次级下部壁板组件由下部壁板组件和中部壁板组成。门框需要海运交付时,门框组件以总体装配组件形式交付,分别由上部壁板组件、中部门框组件、下部壁板组件组成。

在门框组件中,其上、中、下门框组件主要结构类同,均主要由蒙皮、加强板、长桁、框、梁、肋及其承剪带、角片组成门框组件工作包,采用了数字量传递与模拟量传递相结合的综合协调工作法,同时采用三维数模、模线、样板、工艺孔等,在上部壁板顶部需与主货舱门配合安装处有互换协调的部位及其交点(即需与主货舱门上铰链配合安装的铰链处),采用了标工实物来控制[4]。

1.2.2 主货舱门框组件定位基准

门框组件中,以STA492/STA632站位处机加框上工艺孔相关基准点和以蒙皮/加强板内表面外形作为定位基准;对于其余框、梁、肋、长桁及其承剪带、角片优先采用工艺孔和交点孔定位;对于门框组件在装配型架上的定位检测,利用激光三坐标测量仪软件来检查门框组件的定位,在测量后采用基于壁板产品的三维数模进行对比分析,测量数据能精确到万分之一,以此方式得出了各项测量数据。

1.3 主货舱门框次级组件的装配工艺特点

1.3.1 主货舱门框次级组件的组成

门框次级上中下部壁板组件均属于典型的机身壁板结构,主要由机加框/钣金框、蒙皮、加强板、长桁、承剪带和角片组成。

其中门框中部门框组件蒙皮/加强板利用内形卡板及其蒙皮耳片定位孔定位,其中中部壁板蒙皮与加强板在航向前后方向均留有一定余量。

门框上部壁板组件蒙皮/加强板利用内形卡板及其蒙皮耳片定位孔定位,上部壁板蒙皮与加强板在与货舱门配合四周区域方向均留有余量,蒙皮/加强板在航向前后方向为净边。

1.3.2 主货舱门框下部壁板组件中的装配工艺特点

门框下部壁板组件主要特点是采用了加强的门槛组件结构,多根加强的机加框与主/辅助门槛组件装配连接,机加框在X、Y、Z方向上均有关键特性控制要求,尺寸公差控制精度要求高;蒙皮/加强板利用内形卡板及其蒙皮耳片定位孔定位,下部壁板蒙皮与加强板在与货舱门配合四周区域方向均留有一定的余量,蒙皮/加强板在航向前后方向为净边。

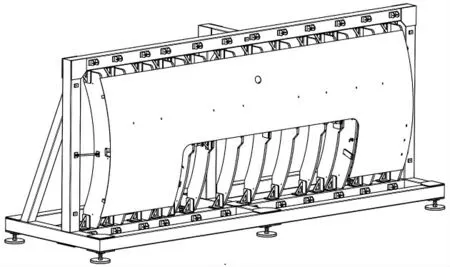

上中下部壁板组件中长桁均主要有两种形式,一种是Ω型的钣金长桁,另一种是L/T型的机加长桁,这两种长桁在门框组件中均利用S-L轴线定位器定位;其中主要利用框上腹板K孔、框站位面定位钣金框,利用框自身K孔及框站位面定位机加框;承剪带和角片主要采用手工划线排出导孔位置后手工定位的方式;上、中、下部壁板在工装型架上的定位示意图如图2所示。

图2 门框上门框组件定位示意图

在门框下部壁板组件装配中,多根加强的机加框在与主/辅助门槛组件装配后,其X、Y、Z方向在飞机坐标系中的站位面的控制是装配难点。

在客户要求的关键特性检测中,需要将框站位面控制在STA492到STA632之间的每一个短框:多处短框腹板的位置偏离所要求的位置精度要求较大,在工艺策划时,在工装上增加了多处定位器,并通过激光三坐标测量仪在装配前后进行关键特性测量,比对误差值,将框定位面偏差值控制在客户要求范围内。

1.4 主货舱门框铰链机构的装配工艺特点

门框组件铰链机构的定位安装主要是在上部壁板上进行,该组铰链机构含12组铰链零件。铰链安装时特点:1)在铰链安装时主要涉及工装铰链定位器,按照设计要求必须用标工实物进行调试,采用模拟量传递调试困难[5]。2)铰链定位时,需在不同的铰链零件与蒙皮之间制造/打磨不同厚度固体垫片,如果手工打磨后垫片厚度控制不好就容易造成定位销拨出后铰链回弹压力大,无法保证所有铰链中心孔的同轴度。3)铰链定义为互换件,安装精度要求非常高。对于上大梁和蒙皮上的安装孔的钻制过程精度要求高。

针对铰链的上述安装操作特点,提出了针对性的工艺措施:1)在铰链定位器的检测及其调试时,每次定检均采用标工实物进行模拟量的传递检测,按照标工实物上的多处OTP点定位标工实物,并手工调试,确保了铰链定位器的定位精度。2)针对铰链垫片的制造困难,在工艺上采用机械加工+手工打磨的方式进行;在制造垫片前,将垫片统一加工成具有一定角度的斜垫片,再根据间隙手工打磨。3)对于铰链的安装孔,从铰链上的孔进行引制,并采用分级钻套与分级钻头/铰刀进行钻制;最后一级铰制时,将铰链从蒙皮上取下,对蒙皮/上梁孔进行单独铰制。

1.5 主货舱门框组件总装装配工艺特点

1.5.1 主货舱门框组件总装对接工艺特点

门框壁板在总装工装上定位时,主要采用框站位面加上多处框K孔定位方式进行;定位时,依次以下部壁板组件、左右中部壁板、上部壁板组件定位于总装定位卡板上。门框总装时3段壁板的框定位面均以STA492站位面统一作为定位基准,上、中、下蒙皮采用搭接方式进行。

在装配总装型架工装上主要完成对壁板组件中蒙皮、加强板的搭接,上、中、下框的对接工作;要求门框3段对接壁板蒙皮边缘在对合后直线度控制在图样要求范围内,门框对接精度要求高。

1.5.2 主货舱门框组件总装下架工艺特点

B767飞机系大型宽体飞机,其机身壁板的整体出架及其吊装方式是整个装配工艺中重要环节之一,货舱门处壁板组件的装配、下架、吊运等工艺环节同样如此。

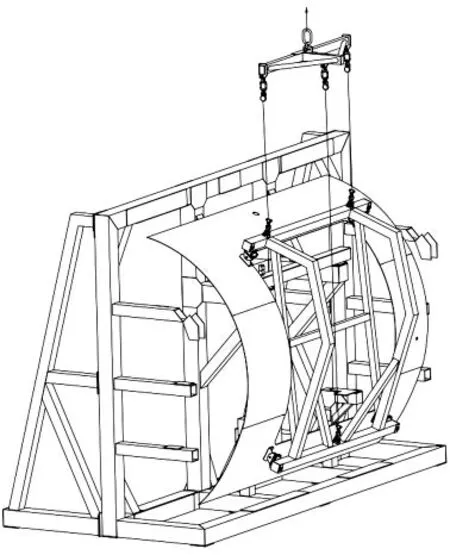

由于门框壁板组件是由2块弯曲弧度较小的壁板件组成的横截面呈“C”字形的特殊蒙皮结构,在工装型架上的安装姿态如下:门框壁板组件下架过程中,容易造成壁板组件变形,直接起吊使起吊点负载过大,易拉伤壁板组件或使起吊螺栓断裂。通过保形工装安装固定在壁板组件上,且对保形工装与壁板组件及门框组件上的4个不同部位进行连接固定。

整体门框组件下架的方法, 包括以下步骤:1)装配。将完成装配定位、制孔后的壁板件在装配工装上组装成门框组件。2)安装。将保形工装安装固定在门框组件上,且对保形工装与门框组件上的多个不同部位进行连接固定。3)连接。通过吊绳将起吊工具与保形工装连接。4)下架。先竖直提升起吊工具使吊绳处于受力拉紧状态,其次取出定位销使门框组件与装配工装处于分离状态,接着水平移动起吊工具使与起吊工具相连的保形工装带动门框组件从装配工装上移出下架。5)起吊工具通过3根吊绳与保形工装上多个不同的位置连接,且吊绳的长度是可调的;调整3根吊绳的长度控制门框组件姿态,再将门框组件吊运放置到托架上。

门框组件下架如图3所示。该方法步骤简捷,工作效率高,避免了门框组件整体下架会产生的形变、拉伤或是起吊螺栓断裂等问题。

图3 门框组件下架示意图

装配工艺方案的确定和优化是一个反复迭代、逐步完善的过程,经过目前门框壁板组件小批量的试制验证,通过对每架次工装、工具,以及装配顺序、装配方法的不断完善,现产品质量状态稳定、客户评价较高,这充分说明了关于门框组件的装配方案是成功的。

2 存在的不足与展望

2.1 存在的不足

2.1.1 现有装配工艺的不足

装配工艺方案的确定和优化是一个反复迭代、逐步完善的过程,经过小批量的试制验证[6],说明了关于门框组件的装配方案是成功的。产品的质量需要持续改进,其优化后的装配工艺方案应该具有可持续性改进的特点[7]。

B767客改货飞机主货舱门门框组件由于采用二维装配图样,产品在数字化装配过程中仍然面临着诸多不足之处。这些不足之处,在后续生产架次中急需得到持续改进,以便于产品生产提速,确保质量可靠。对翻转下架工艺方法的大批量生产验证及设备的可靠性方面还需要持续进行和改善优化[8]。

2.1.2 主货舱门框产品数字化装配程度不高

在B767客改货项目中,客户方面存在着构型、图样更改频繁的主要问题,加之所发产品装配图样未能实现无纸化的设计,均为二维平面图纸形式,故客改货项目在批量生产提速、操作人员的培训方面存在诸多不足。在飞机装配制造业,数字化装配制造已是飞机制造业发展的主要趋势之一,飞机机体装配数字化的基础首先是设计数字化,即必须进行飞机机体结构的数字产品定义[9]。没有数字产品定义为基础,飞机制造的数字化仅能停留在一些点和局部应用上,装配数字化就不能充分体现其优越性[10]。在飞机数字化关键技术装配的应用上,B767客改货项目存在着明显的不足,这将会影响到批架次产品的质量监控和持续改善效果[11]。

2.1.3 现有工装工具影响产品生产提速和质量的改善

由于目前B767客改货门框壁板组件自动化制孔程度低,铆接制孔数量非常大,单机连接件数量达20 000多颗,仅外蒙皮就有近8000个孔,而目前整个门框壁板组件几乎99%为手工铆接,仅上部辅助梁组件铆接时用到了手动压铆机。所以劳动量非常大,同时也严重制约了整个门框壁板组件的装配周期的缩短优化。鉴于门框组件上连接件孔径中为大于φ7.5 mm的高锁螺钉安装孔达1000多处,且蒙皮上均需锪窝,工作量大。

B767门框壁板组件现在制孔工具和安装连接件、拆卸连接件工具还处于边使用、边改善阶段,特别是下部壁板组件和上部壁板组件铰链处的连接件安装工具仍有较大的改进空间。

门框组件现有的定位工装及其地面辅助工装在设计初期,主要基于年产量低的生产速率而设计;如果后续批架次生产速率提高,此批工装存在如下问题:1)产品在定位工装型架上操作时间过长;2)总装对接工装和辅助设备的配合设计不合理,特别是上中下壁板蒙皮处的对接处,供操作人员施工的区域不够人性化;3)门框架下辅助补铆托架不够人性化,产品在托架上的存放姿态影响工人的操作。

2.2 对主货舱门框组件装配工艺的后期展望

客改货行业最近几年在全球航空业中呈井喷式发展,加之客改货行业的订单发展具有一定的周期性,不断提升门框组件生产速率和产品质量期间仍需对装配工艺方面进行持续的改进和优化支持。

3 结语

本文针对B767客改货门框组件装配工艺进行分析,其首架试制及其后续架次中积累的装配方案策划、工装设计制造等一系列经验,对于公司在以后生产制造诸如B777此类大型宽体客机门框组件方面会有一定的借鉴意义。