基于联合仿真的等速万向节疲劳寿命预测

秦健健,乔继禹,钟芳平,石明全,2

(1.中国科学院 重庆绿色智能研究院 嘉兴工业设计工程中心,浙江 嘉兴 314000;2.中国科学院 重庆绿色智能研究院,重庆 400714;3.浙江欧迪恩传动科技股份有限公司,浙江 嘉兴 314200)

0 引言

等速传动万向节轴承是位于汽车涡轮发动机和两个车轮之间的一种动力连接传动装置,是现代汽车传动系统的重要组成部分,主要由等速万向节与传动轴组成[1-5]。等速万向节一般包括固定端万向节和移动端万向节,其作用为在可变角度工况下将转矩和转速从输入端等速传递到输出端,其中移动端为三枢轴式等速万向节[6-8]。

等速万向节的性能好坏直接影响到汽车正常驾驶的舒适性与驾驶安全性。为了不断提高现代汽车万向节整体的运动操纵性与综合动力性,必须深入研究并不断提高汽车万向节的传动性能和使用寿命。因此,进行动力学仿真,了解和掌握万向节传动过程中各零件的应力分布和大小,分析其结构易疲劳部位,继而指导设计过程,优化结构参数,就显得尤为重要[9]。

早期的工程师通过理论计算得到了滚道磨损部位的大体规律[10]。杨曙光等[11]使用ANSYS对三枢轴式等速万向节进行分析与计算,以指导万向节的设计。吴昌林等[12]在分析三球销式等速万向节工作原理及各种接触碰撞模型的基础上,建立了万向节含间隙结构的动力学模型,并通过算例进行了验证。陈佳华[13]提出了预测万向节轴承疲劳寿命的计算方法,分析了部分影响万向节轴承疲劳寿命的因素及这些因素如何对疲劳寿命产生影响。

本文采用通用接触算法,先对等速万向节进行了静力学分析,然后对等速万向节进行了动力学分析,将得到的静力学ODB文件和动力学载荷谱文件相结合,对等速万向节进行了疲劳分析。

1 基本理论

1)刚体动力学方程为

3)三枢轴式等速万向节理论分析。

三枢轴式等速万向节由外轮、枢轴、轴承圈及滚针等组成,其结构和受力如图1所示。

图1 三枢轴式等速万向节结构和受力

公式确认零度夹角时,γ=0°,α=90°,代入式(1)得到单个轴承载荷为

2 建模方法

图2所示为等速万向节疲劳分析的基本流程,图3所示为几何简化模型。首先,使用ABAQUS对等速万向节进行静力学分析,施加给定载荷和约束,得到静力学分析结果ODB文件;然后,根据工况使用ADAMS建立动力学分析模型,得到疲劳分析的载荷谱文件;最后,以计算得到的ODB文件和载荷谱文件为输入条件,计算等速万向节的疲劳。材料设置如表1所示。计算模型如图4所示。

图2 疲劳分析的基本流程

图3 几何简化模型

图4 计算模型

表1 材料参数

3 疲劳分析与实验结果对比

3.1 疲劳分析预测

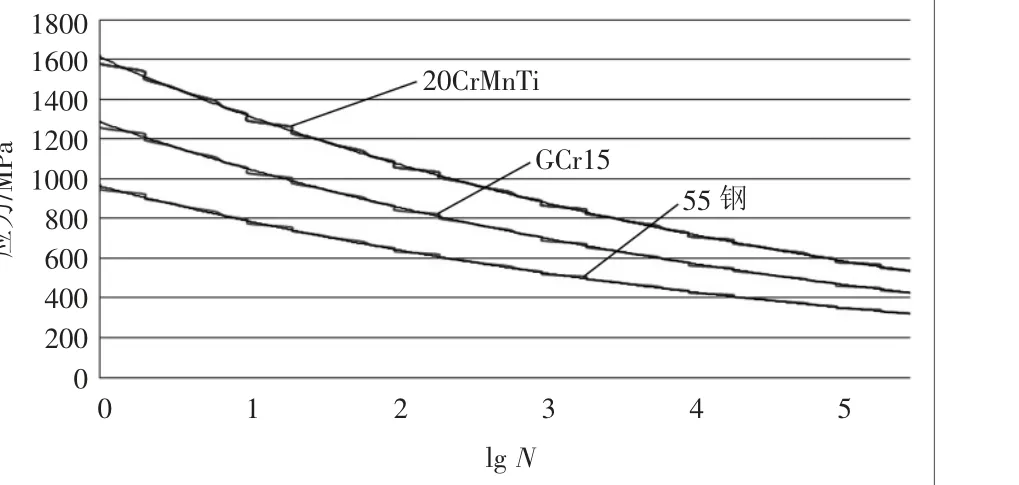

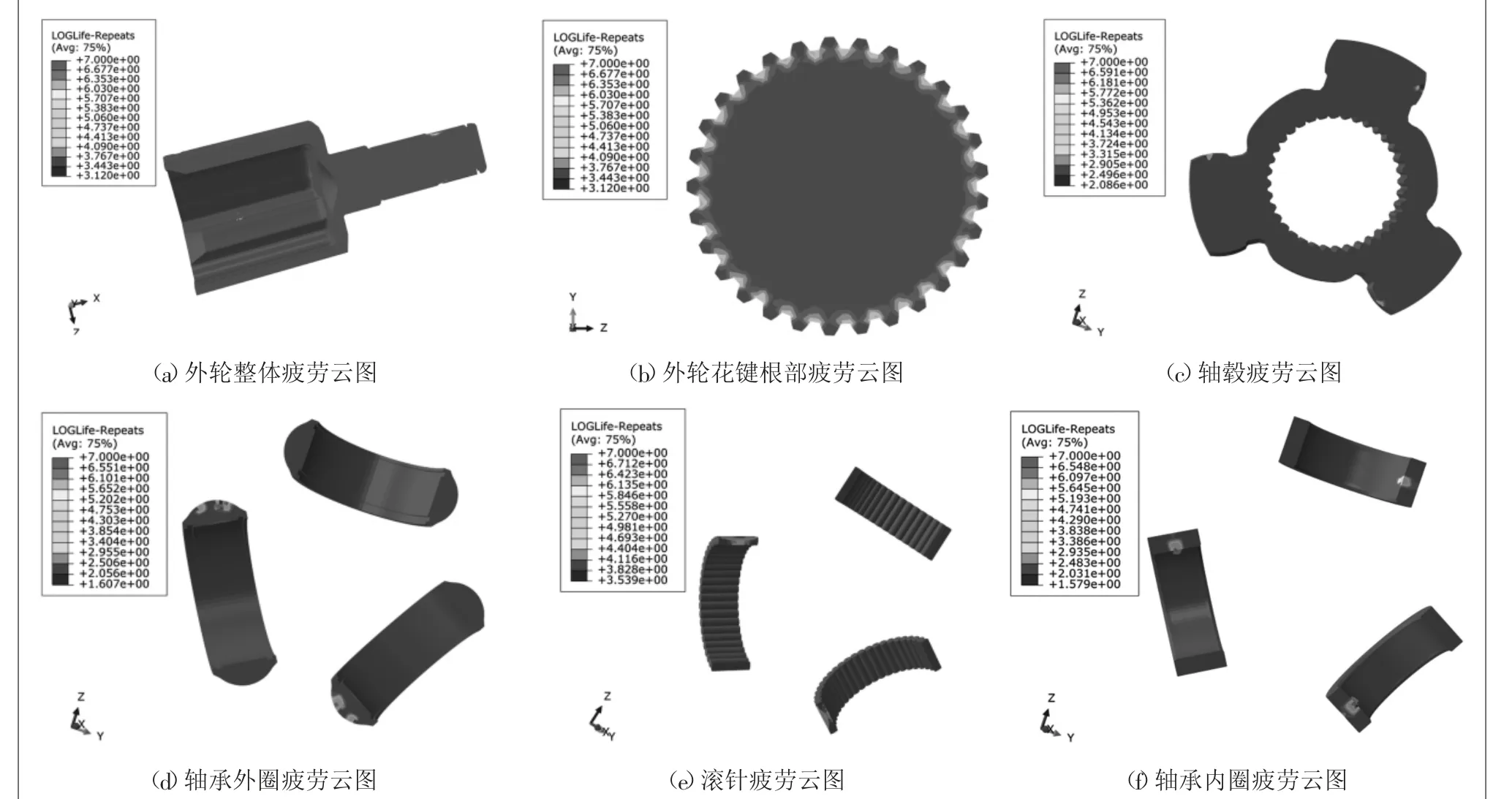

采用FE-SAFE软件进行疲劳分析,将载荷谱文件、静力学分析结果和材料参数输入软件中,得到结构的疲劳分析云图,载荷谱文件和材料的S-N曲线如图5、图6所示。仿真分析得到的疲劳云图如图7所示。

图5 载荷谱文件

图6 材料的S-N曲线

从分析结果可以看出:在不考虑淬火的情况下,外轮(图7(a))最短寿命出现在花键部位和外轮内滚道表面,外轮滚道内表面会出现少许凹坑;当对数寿命约为6.353(即旋转次数为2 254 239次)时,外轮花键(图7(b))表面材料可能发生破坏;轴毂最短寿命出现在轴毂与轴承内圈挤压部位,轴毂(图7(c))的表面材料平均对数寿命约为6.181(即旋转次数约为1 517 050次)时,轴毂表面会出现轻微凹坑;轴承内圈(图7(f))最短寿命出现在轴承内圈与滚针接触部位,轴承内圈危险截面平均对数寿命为6.323(即旋转次数约为2 103 778次)时,轴承内圈可能会发生破坏;轴承外圈(图7(d))最短寿命出现在轴承外圈与滚针接触部位,轴承外圈危险截面平均对数寿命约为6.551(即旋转次数约为3 556 313次)时,轴承外圈可能会发生破坏;滚针(如图7(e))危险截面平均对数寿命约为6.423(即旋转次数约为2 648 500次)时,滚针可能会发生破坏。

图7 疲劳云图

3.2 疲劳实验

实验选取正常温湿度状态下,使用等速驱动轴扭转疲劳试验台,样件数量为3,根据国家汽车行业标准,设定扭转次数为2×105次,实验后观察裂纹或断裂情况。

如图8(a)所示,转向器连接到万向节总成,施加正反方向转矩的计算公式为

式中:M为试验转矩值,N·m;M0为额定输出转矩,N·m,大于1700 N·m者按1700 N·m计算;iω为转向器的角传动比;ηp为平均正传动效率值,取0.70。实验结果如图8(b)、表2所示。

图8 实验台测试

表2 三枢轴式等速万向节扭转疲劳强度实验结果

3.3 对比分析

三枢轴式等速万向节使用国标测试方法,所测3组样品扭转疲劳寿命均大于2×105次,未发生显著崩坏,达到实验次数时,应力集中区域确有表面可见的轻微凹陷,所得结果与仿真分析得到的指导结果大体相同,证实了该仿真分析思路的可行性。

4 结论

针对等速万向节设计周期长、实验成本高、性能影响范围广的特点,将多领域的有限元仿真方法引入等速万向节的设计阶段中,只需设计阶段的初始模型及材料参数便可获得其各种工况下的疲劳寿命预测。对现在广泛应用的三枢轴式等速万向节进行系统性的仿真分析和结构优化设计,可以提早发现结构设计中的薄弱位置,然后通过改进设计来改善零件间接触关系,可以提高万向节的可靠性。使用本文方法,将较为成熟的静力学与动力学有限元仿真相结合,可以得到比较准确的零件寿命预测。同时在对薄弱环节的分析方面,疲劳分析相比单纯的静力学分析拥有更加准确的时间属性,可更加详细地指导设计。