某工程焊接方形钢管柱焊缝开裂原因分析

杨全全

(甘肃省建筑科学研究院(集团)有限公司,甘肃 兰州 730070)

0 引言

施工质量问题普遍存在于各种工程项目中,有的质量问题不仅不满足施工质量验收规范中允许偏差的要求,而且一定程度上会引起结构构件承载能力不足、影响构件安全性;有的质量问题仅是不能满足施工质量验收规范中允许偏差的要求,一般情况下不会引起构件承载力不足,但会形成薄弱点,当存在此类质量问题的结构构件在某种非正常荷载或者非设计荷载作用下,往往会造成构件破坏以及工程事故的发生。本文以某钢结构框架工程为实例,对该工程中一根存在工程质量缺陷的钢框架柱在非设计荷载下发生破坏的原因进行了分析。

1 工程概况

某工程为地上三层钢框架,框架柱采用焊接方形钢管,框架梁采用 H 型截面,楼、屋面板均采用压型钢板与钢筋混凝土现浇板的组合楼板。一层层高为 6.5 m,二层、三层层高均为 5.5 m,室内外高差 0.15 m,房屋高度为 17.65 m,结构平面布置示意图如图 1 所示。该工程所处场地属严寒地区,建筑抗震设防烈度为 7 度,设计基本地震加速度值为 0.1g,设计地震分组为第三组,场地类别为Ⅱ类,特征周期为 0.45 s,结构阻尼比为 0.035;抗震设防分类为标准设防(丙)类。结构安全等级为二级,结构设计使用年限为 50 年,框架抗震等级为三级。上部结构嵌固端为包脚顶面。基础采用柱下钢筋混凝土独立基础,持力层土质为天然地基,以圆砾层为持力层,地基基础设计等级为丙级。钢结构及所有节点板均采用 Q235 级钢。节点螺栓连接采用 10.9 级摩擦型高强螺栓,焊缝连接中所有对接焊缝以及坡口焊缝均为一级熔透焊缝,焊缝采用 E43 型焊条手工焊。该工程钢结构及现浇楼板完工后,因某种原因停工一年准备复工时,施工单位发现一层 4×A 轴线框架柱根钢板间焊缝开裂,如图 2 所示。

图1 某工程 1~3 层结构平面布置示意图(单位:mm)

图2 某工程方形钢管柱焊缝处开裂

2 现场检测与调查

2.1 工程质量检测

1)结构布置核查与检测。根据 GB 50205-2020《钢结构工程施工质量验收标准》[1]及 GB/T 50621-2010《钢结构现场检测技术标准》[2]的规定,现场分别对该工程结构布置进行核查、对轴网尺寸及层高进行检测。结果表明,该工程结构布置、轴网尺寸及层高均符合设计要求。

2)钢构件尺寸检测。根据 GB/T 50621-2010《钢结构现场检测技术标准》的要求,采用钢卷尺、游标卡尺以及超声波板件测厚仪等仪器对该工程钢构件截面尺寸、板件厚度进行了检测。检测结果表明,该工程钢构件截面尺寸、板件厚度均满足设计要求及 GB 50205-2020《钢结构工程施工质量验收标准》的允许偏差要求。

3)节点连接检查。经现场检查,该工程框架柱与主梁间、主梁与次梁间节点螺栓连接以及柱脚连接形式均满足设计要求。

4)焊缝开裂柱检测。经检测,该工程一层 4×A 轴线框架柱柱根位置焊缝处开裂,开裂长度 600 mm,最大裂缝宽度 4 mm,开裂处钢板出现局部屈曲,如图 2 所示。采用全站仪对框架柱变形进行观测。首先对该柱顶点侧向位移进行观测,结果表明该柱未出现明显倾斜。然后对框架柱相邻柱基沉降差进行观测,结果表明 4×A 轴线框架柱处地基无明显不均匀沉降。

5)焊缝尺寸及质量缺陷检测。在焊缝开裂处测得焊缝宽度 12 mm、高度为 4 mm,方形柱钢板间采用半熔透焊缝,柱截面示意图如图 3 所示。在该框架柱焊缝未开裂处采用超声波探伤检测方法对该焊缝内部缺陷进行检测,检测结果表明该框架柱钢板间对接焊缝存在严重缺陷,如夹渣、未熔合、未焊透等,焊缝质量等级评定为三级。检测结果表明,该方形框架柱钢板间焊缝形式、焊脚高度及焊缝质量等级均不满足设计要求。

图3 1 层 4×A 框架柱截面及焊缝示意图(单位:mm)

2.2 现场调查

经现场调查,该框架柱在钢结构完工后停工一年期间未发生集中堆载等情况,仅承受主体结构传递的恒荷载。根据施工方介绍,在停工期间,钢管柱顶端未封堵,且经历强降雨天气,部分屋面排水灌入钢管柱内,在大多数钢管柱内形成积水。现场通过对未开裂钢管柱内积水高度测量后表明,钢管内积水高度约 550~650 mm。该工程位于严寒地区,最冷月平均温度为-15 ℃,停工一年期间经历了冬季。

经现场检测及调查,初步判断该钢管柱焊缝处开裂与焊缝质量问题和冬季管内积水结冰引起的冻胀力有关。

3 钢管柱开裂原因分析

为准确分析该工程一层 4×A 轴线方形钢管框架柱开裂的原因,首先采用 PKPM 软件建立上部结构三维计算模型,计算出该框架柱在实际恒荷载作用下的构件内力。然后采用通用有限元软件 ABAQUS 模拟分析该柱实际受力状态下的截面应力。

3.1 构件内力计算

通过采用 PK PM 三维整体模型计算得出,在仅考虑楼面恒荷载及构件自重作用下,一层 4×A 轴线框架柱反弯点位于柱高度范围内、距柱底 1/3 柱高(取 2.15 m)处,荷载引起的框架柱内力为:轴向压力N=703 kN,沿横向框架方向(Y向)的水平剪力V=28.2 kN,柱底绕X轴弯矩M=60.6 kN·m,沿纵向框架方向内力较小,可以忽略不计。

3.2 截面应力计算

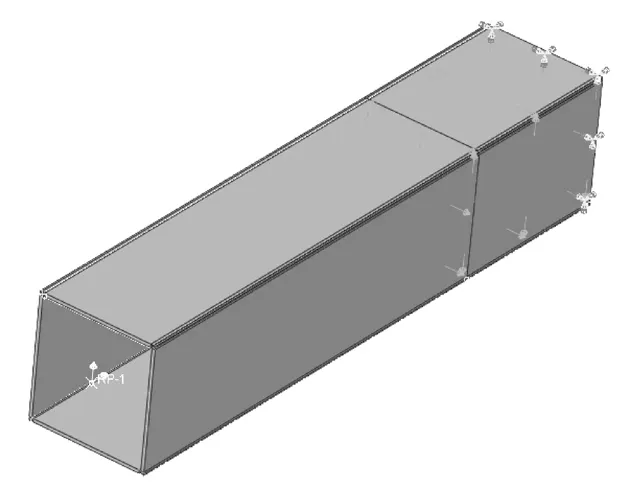

本文采用通用有限元软件 ABAQUS,采用三维实体单元分别创建钢板及焊缝部件,建立框架柱反弯点以下部分的有限元模型,如图 4 所示,模型信息如下所述。

图4 ABAQUS 模型

1)材料属性。钢材采用双折线模型,即弹性段(oa)和强化段(ab)。fy为钢材的屈服强度,Es为钢材初始弹性模量;强化段的模量可取 0.01Es,如图 5 所示。屈服强度fy=235 MPa,抗拉强度fu=370 MPa,弹性模量Es=206 000 MPa,泊松比ν=0.3,线膨胀系数α=1.2×10-5;对接焊缝抗拉强度fu=415 MPa[3]。

图5 钢材应力-应变关系曲线图

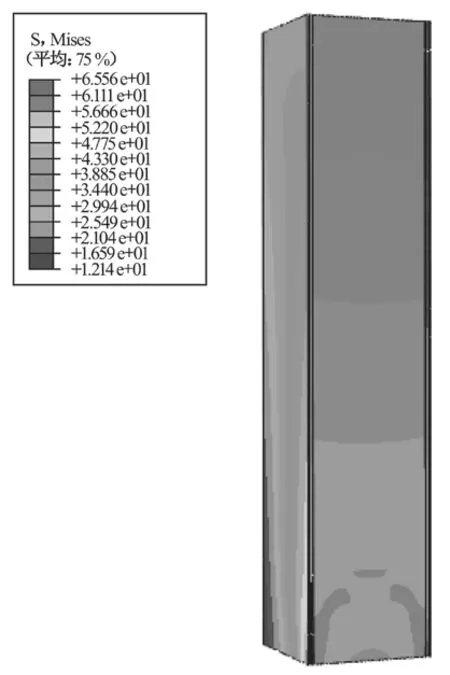

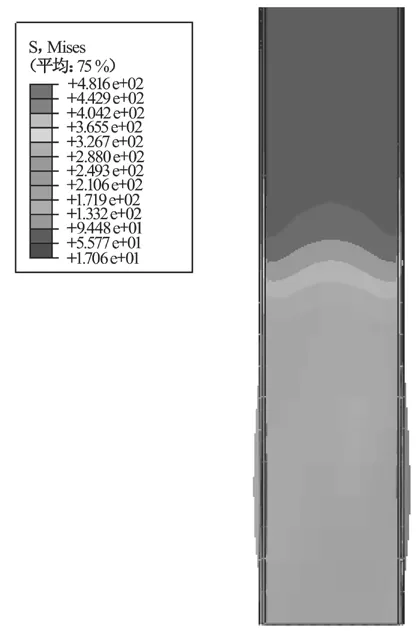

2)模型加载。框架柱内力通过在模型顶部施加水平向集中力V=28.2 kN 和竖向集中力N=703 kN 进行模拟。管内积水结冰过程中,对钢管壁产生 5.33~10.54 MPa 的均匀压力[4],模型中按 3.0 MPa 的内压进行模拟试算,冻胀力作用范围取柱底以上 600 mm 内。根据模型加载的不同,分别建立两个模型,模型一仅施加集中力;模型二同时施加集中力和水结冰产生的冻胀力。

经计算分析,该柱在集中力作用下,钢板截面最大应力为 65.56 MPa,焊缝最大应力为 61.65 MPa,均小于其各自的抗拉强度,应力云图如图 6 所示。在集中力和冻胀力共同作用下,钢板截面最大应力为 330.0 MPa,焊缝最大应力为 481.6 MPa,应力云图如图 7 所示。

图6 柱内力作用下钢管柱应力云图(单位:MPa)

图7 考虑冻胀力时钢管柱应力云图(单位:MPa)

3.3 原因分析

根据焊接方形钢管柱在集中力和冻胀力作用下截面应力的计算分析结果可知,该钢管柱在实际竖向恒荷载产生的内力作用下,虽然焊缝质量不满足设计要求,但钢板和焊缝截面应力远小于其各自抗拉强度,未达到破坏程度。在集中力和冻胀力共同在作用下,焊缝最大拉应力为 481.6 MPa,大于焊缝的极限抗拉强度 415 MPa,且早于钢板达到极限抗拉强度,首先破坏,与工程实际情况相符。

4 结论

根据现场检测及有限元计算分析结果,经综合分析,结论如下。

1)焊缝高度及质量等级不满足等质量问题造成该框架柱焊缝对钢板不能形成良好的连接,不能达到焊缝与母材等强,在构件受力过程中形成薄弱部位,很大程度影响构件的承载能力。

2)因施工和停工过程中对钢构件的维护不当,造成钢管柱内大量积水,历经寒冬,积水结冰后体积膨胀,对钢管壁产生较大的压力,在钢板及焊缝内部形成较大应力,最终因焊缝应力大于其抗拉强度而破坏、开裂。Q