现场共承台原位环箍法检测混凝土强度技术研究

张作栋

(廊坊市阳光建设工程质量检测有限公司,河北 廊坊 065000)

0 引言

近年来,常用的主体结构混凝土抗压强度原位无损检测方法有回弹法、超声回弹综合法等,其特点是简单便捷,对结构无损伤,缺点是测试相对间接;常用的微破损检测方法有钻芯法、后装拔出法、直拔法等,这些方法具有相关性较高、误差相对无损检测较低的特点,但也存在试验流程及工艺相对复杂、加工试件会引入一些数据误差的情况,还存在对结构损伤较大等各类不足。但上述检测技术在工程质量控制及为既有建筑结构提供混凝土力学指标方面起到了重要作用。

1 现场共承台原位环箍法介绍

1.1 方法的形成

本文介绍一种新的混凝土强度现场检测方法——现场共承台原位环箍法,其研发灵感来自于笔者之前参与研究的“直拔法检测混凝土抗压强度技术”。通过大量实践,发现在进行“直拔法”试验时,偶尔会由于操作不当使得固定直拔试件的卡具“夹紧力”过大,有时会将直拔试件在原位“夹断”而造成无法进行后续试验,如图 1 所示。

图1 非正常破坏的直拔法试件

此类试件受力破坏的异常情况直接启发了“环箍法”的初步想法,经过深入研究并不断完善细节,逐步形成了“现场共承台原位环箍法”检测混凝土强度的方法。

1.2 具体实现方式

1.2.1 试件制作

经综合考虑目前泵送混凝土主要骨料情况并结合以往回弹法等制作测强曲线的过程,最终选定直径 38 mm 芯样试件作为“现场共承台原位环箍法”的研究对象。

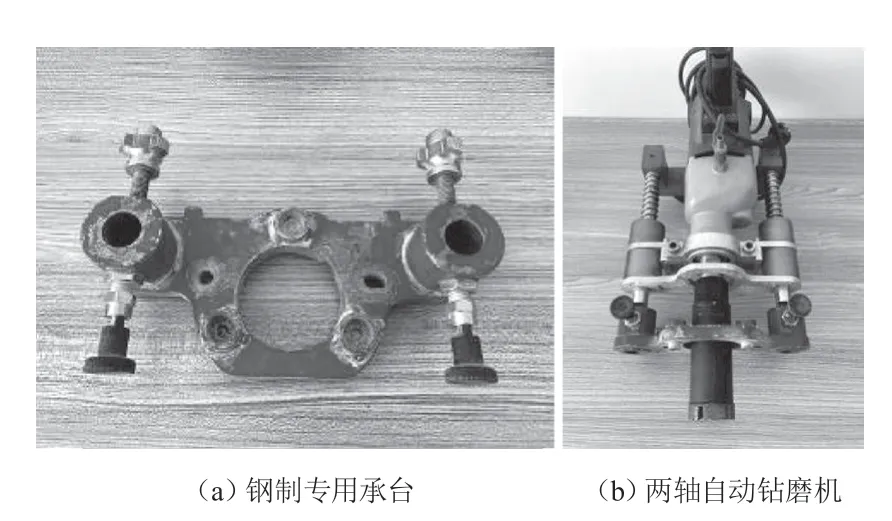

首先在待测混凝土构件的合适位置安装专用承台,在承台上固定自动钻磨机,如图 2 所示。

图2 专用承台及自动钻磨机安装

承台采用钢板整体制造,中部设有一个圆形通孔,圆形通孔周围设置有 3 个定位套筒,承台周边均布导向座孔(本例为 2 个,优选 3 个,可有效防止钻磨机在给进过程中的横向晃动造成试件不标准的状况产生),导向座孔分别设有手旋螺丝固定装置,如图 3 所示。

图3 专用承台及自动钻磨机

自动钻磨机由上保持架、加载弹簧、钻磨机保持架、钻磨机、导柱、钻深限位套、下保持架、金刚石钻磨头组成。上保持架、下保持架通过导柱连接固定,钻磨机保持架、钻深限位套能够滑动地设置在导柱上,上保持架与钻磨机保持架通过加载弹簧连接,钻磨机底部设置金刚石钻磨头,钻深限位套用于混凝土试件端面磨平后停钻。

金刚石钻磨头由金刚砂钻头、底部原位磨面组成,底部原位磨面设置在钻头薄壁后端,如图 4 所示。

图4 金刚石钻磨头

将固定后的钻磨机后退压缩使加载弹簧产生势能,通过手旋螺丝锁紧装置锁紧钻磨机,打开电源、水源,钻磨机在加载弹簧的驱动下,沿导柱向下进给,直至混凝土试件端部被金刚石钻磨头底部的金刚石磨面磨平后,触动钻深限位套,自动停止钻进,试件制作完毕。使用上述装置进行试件制作是为了达到以下目的:

①钻磨机沿均匀分布在拟钻制试件位置周边的相互平行的多个定位轴给进,保证钻制的试件侧壁顺直、各截面均匀一致,为后续试验提供有利条件;

②与普通金刚石薄壁钻头相比,环箍法钻制试件的钻头底部设有金刚石磨盘,可以在钻制试件的终末对试件端部进行磨平处理,为后续试验提供基准面,保证试件端面与轴线严格垂直,即在现场制作标准试件。

1.2.2 环箍法试验

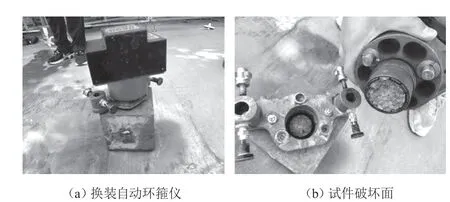

钻制试件后,支持两种试验方式,一是卸下钻磨机,保持承台不动,换装环箍仪,以同一承台为基准,对试件进行原位环箍试验,取得试件破坏时的最大压力值,换算为混凝土强度值,如图 5 所示;二是将试件取下,在现场将试件放入环箍仪,以试件端部的磨平面为基准面与环箍仪基准面良好接触的形式保证试件受到垂直于轴线的环箍力,对试件进行现场环箍试验,取得试件破坏时的最大压力值,换算为混凝土强度值。

图5 自动原位环箍仪运作示例

由于第一种方式不易在标准试块上完成大量试验并取得试验数据,且其适用的强度范围受到设备本身技术条件限制较大,目前还不太成熟。本文以相对简单直观的第二种方式介绍“环箍法”试验研究情况。

取下现场制备好的混凝土试件,将试件被磨平的端面向内置于环箍环内,使混凝土试件被磨平端面与环箍环底面严密接合,如图 6(a)所示;进行液压系统动作,使环箍环收缩直至混凝土试件破坏,如图 6(b)所示,记录破形力。现场环箍仪的组成如图 7 所示。

图6 环箍环试验运作示例

图7 现场环箍仪组成

2 研究方法及技术路线

2.1 混凝土强度等级及测试龄期分布情况

项目试验采用边长为 150 mm 的标准混凝土立方体试块,混凝土强度等级为 C20、C30、C40、C50、C60,测试龄期为 7、14、28、60、90、180、360 d 及长龄期。

2.2 试块制作要求及各强度等级、各龄期试块数量

选用地区常用原材料:普通硅酸盐水泥、中砂、5~25 mm 粒径碎石、当地自来水;矿物掺合料为粉煤灰、矿粉等。混凝土用水泥符合 GB 175-2007《通用硅酸盐水泥》[1]的规定;混凝土用砂、石符合 JGJ 52-2006《普通混凝土用砂、石质量及检验方法标准》[2]的规定;混凝土拌合用水符合 JGJ 63-2006《混凝土用水标准》[3]的规定。

试块制作及养护要求:①试模符合 JG/T 237-2008《混凝土试模》[4]的规定;②每一混凝土强度等级的试块,应在同一盘或同一车混凝土中取出,均匀装模振动成型;③同一强度等级的混凝土,一次成型完成;④试块拆模后浇水养护 7 d,然后按“品”字形码放在不受日晒雨淋处自然养护,如图 8 所示;⑤试块的测试龄期分为 7、14、28、60、90、180、360 d 及长龄期试块;⑥试块制作数量包括 28 d 龄期每强度等级 3 组(其中 1 组进行标准养护),其它龄期每强度等级 2 组。

图8 “品”字形码放的混凝土试块

2.3 试验研究方法与程序

1)主要仪器设备。共承台原位环箍混凝土强度测试仪、专用钻磨机、芯样切磨设备、压力机等。

2)试块编号规则。将待测试的标准立方体试块依次编号,编号规则以 C20、7 d 试验为例:6 个试块依次编号为:200701、200702、200703、200704、200705、200706,其中“20”代表强度为 C20、“07”代表测试龄期为 7 d、“01~06”代表试块顺序号。

3)使用专用试验台及钻具。在 01#~03# 标准立方体试块的侧面分别钻取 1 个Ф100 mm 芯样,在每个试块的侧面剩余部分使用专用共承台钻磨机钻制Ф38 mm×65 mm、Ф38 mm×135 mm 环箍试件各 2 个,如图 9 所示。

图9 环箍试件布置方式

4)按照 J GJ/T 384-2016《钻芯法检测混凝土强度技术规程》[5]要求将Ф100 m m 芯 样加工后制成标准芯样进行抗压试验,获得破型力,如图10所示。

图10 标准芯样试件切磨加工及试压

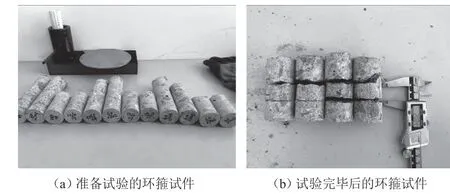

5)待环箍试件表面自然风干后进行环箍测试。在进行环箍测试前,在试件拟环箍位置使用游标卡尺测量相互垂直的两个直径长度并记录,精确至 0.1 mm。环箍测试时,将试件磨平端面置于环箍仪底部平面上,启动环箍仪对试件施加环箍力,直至试件破坏,记录试件破坏荷载值,精确至 1 N,如图 11 所示。

图11 环箍试件及破坏形式

其中:Ф38 mm×65 mm 试件使用 10 mm 环箍环在距离磨平面 30 mm 位置进行环箍测试,获得破型力;Ф38 mm×135 mm 试件使用 10 mm 环箍环在距离磨平面 75 mm 位置进行环箍测试,获得破型力;Ф38 mm×135 mm 试件使用 20 mm 环箍环在距离磨平面 30 mm 位置进行环箍测试,获得破型力。

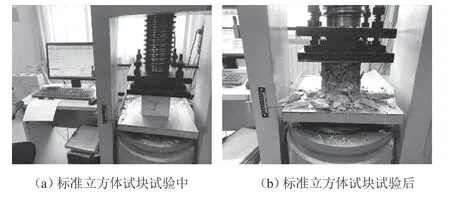

6)同龄期标准立方体试块抗压强度试验。另取同时成型、同条件养护的标准立方体试块 3 块,按照 GB/T 50081-2019《混凝土物理力学性能试验方法标 准》[6]进行试验,记录试块破型力,精确至 1 N,如图 12 所示。

图12 标准立方体试块试验

2.4 试验数据整理

将每个强度等级、每个龄期获得的标准芯样试件抗压强度值、标准立方体试块抗压强度值、环箍试件环箍强度值进行汇总列表,进行如下数据分析。

[11]黄廓,姜飞.国际主流媒体发展战略研究及其对中国国际传播的启示[J].现代传播(中国传媒大学学报),2013(2)

1)验证并确认标准芯样试件抗压强度值与标准立方体试块抗压强度值的对应关系;

2)对同强度等级同龄期同母体的相同环箍宽度、不同环箍深度的环箍强度数据进行比对分析,分析环箍深度对试验数据的影响;

3)对同强度等级同龄期同母体的相同环箍深度、不同环箍宽度的环箍强度数据进行比对分析,分析环箍宽度对试验数据的影响。

2.5 误差分析

对所有环箍深度 30 mm、环箍宽度 10 mm 的试件的环箍强度和与其同试块钻取的标准芯样试件抗压强度值进行汇总对应分析,比较不同回归方程的精度,并最终选定最优回归方程形式,确定强度推定公式,分析测强曲线误差。

3 研究成果

课题共取得原始数据 300 余组,龄期涵盖 14、28、60、90、180、360 d 及 1 y 以上长龄期,设计强度等级为 C20、C30、C40、C50、C60,实测标准立方体试块抗压强度范围 20.5~60.9 MPa,实测标准芯样试件抗压强度范围 18.4~92.8 MPa。

3.1 验证芯样试件和立方体试块抗压强度间的关系

首先将各强度、各龄期的标准立方体试块抗压强度与在同时成型、同条件养护的标准立方体试块上钻取并加工的标准芯样试件抗压强度进行比对分析,强度关系曲线如图 13 所示,曲线公式如式(1)所示。

图13 标准芯样试件与标准立方体试块抗压强度关系曲线

式中:y为标准立方体试块抗压强度,MPa;x为在同时成型、同条件养护的标准立方体试块上钻取并加工制作的标准芯样试件抗压强度,MPa。

式(1)的相关系数R2=0.928 2,在数据回归过程中,采用 39 组数据,剔除异常数据 0 组。

3.2 不同深度、不同环箍宽度的环箍法试验及数据分析

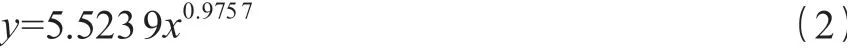

1)对直径38mm环箍试件距离试件顶面 75 mm 处使用 10 mm 宽度的环箍环进行环箍测试,获得试件破坏时的最大压力,与环箍环宽度、试件直径共同计算出环箍破坏强度;在同一个标准立方体试块上同时钻取并制作直径 100 mm 的标准芯样试件,按标准方法试压获得抗压强度,将环箍强度与标准芯样抗压强度数据进行回归拟合,得到基于“芯样抗压强度值”的“深度 75 mm 宽度 10 mm 环箍”检测混凝土抗压强度测强曲线如图 14 所示,公式如式(2)所示。式中:x为深度 75 mm 宽度 10 mm 环箍强度,MPa;y为在同一标准立方体试块上钻取并加工制作的标准芯样试件抗压强度,MPa。

式(2)的相关系数R2=0.725 8;相对标准差er= 19.91 %;平均相对误差δ=14.32 %,如图 14 所示。在数据回归过程中,采用 48 组数据,剔除异常数据 0 组。

图14 深度 75 mm 宽度 10 mm 环箍强度关系曲线

2)对直径 38 mm 环箍试件距离试件顶面 30 mm 处使用 10 mm 宽度的环箍环进行环箍测试,获得试件破坏时的最大压力,与环箍环宽度、试件直径共同计算出环箍破坏强度;在同一个标准立方体试块上同时钻取并制作直径 100 mm 的标准芯样试件,按标准方法试压获得抗压强度,将环箍强度与标准芯样抗压强度数据进行回归拟合,得到基于“芯样抗压强度值”的“深度 30 mm 宽度 10 mm 环箍”检测混凝土抗压强度测强曲线如图 15 所示,公式如(3)所示。

图15 深度 30 mm 宽度 10 mm 环箍强度关系曲线

式中:x为深度 30 mm 宽度 10 mm 环箍强度,MPa;y为在同一标准立方体试块上钻取并加工制作的标准芯样试件抗压强度,MPa。

式(3)的相关系数R2=0.677 2;相对标准差er= 23.04 %;平均相对误差δ=15.64 %,在数据回归过程中,采用 48 组数据,剔除异常数据 0 组。

3)对直径 38 mm 环箍试件距离试件顶面 30 mm 处使用 20 mm 宽度的环箍环进行环箍测试,获得试件破坏时的最大压力,与环箍环宽度、试件直径共同计算出环箍破坏强度;在同一个标准立方体试块上同时钻取并制作直径 100 mm 的标准芯样试件,按标准方法试压获得抗压强度,将环箍强度与标准芯样抗压强度数据进行回归拟合,得到基于“芯样抗压强度值”的“深度 30 mm 宽度 20 mm 环箍”检测混凝土抗压强度测强曲线如图 16 所示,公式如式(4)所示。

式中:x为深度 30 mm 宽度 20 mm 环箍强度,MPa;y为在同一标准立方体试块上钻取并加工制作的标准芯样试件抗压强度,MPa。

式(4)的相关系数R2=0.850 2;相对标准差er= 14.81 %;平均相对误差δ=11.11 %,如图 16 所示。在数据回归过程中,采用 48 组数据,剔除异常数据 0 组。

图16 深度 30 mm 宽度 20 mm 环箍强度关系曲线

4)将上述1)、2)的数据汇总如表 1 所示。

表1 数据汇总表

通过表 1 可得出如下结论:环箍测试深度在 30 mm 以上时对测试精度影响不大,使用宽度为 20 mm 的环箍环进行环箍测试的精度明显高于 10 mm 宽度的环箍环,其测试精度接近专用测强曲线水平。故优选 20 mm 宽度环箍环进行环箍测试。

4 工程验证

1)采用钻芯法对某工程剪力墙构件混凝土抗压强度进行检测,同时使用“共承台原位环箍法”进行平行比对试验,结果如表 2 所示。

表2 实际工程中与钻芯法的数据对比

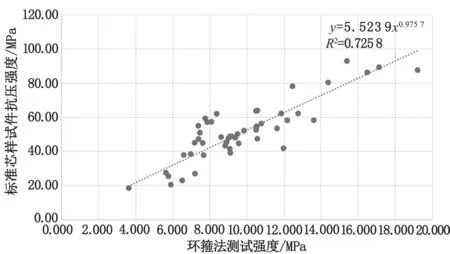

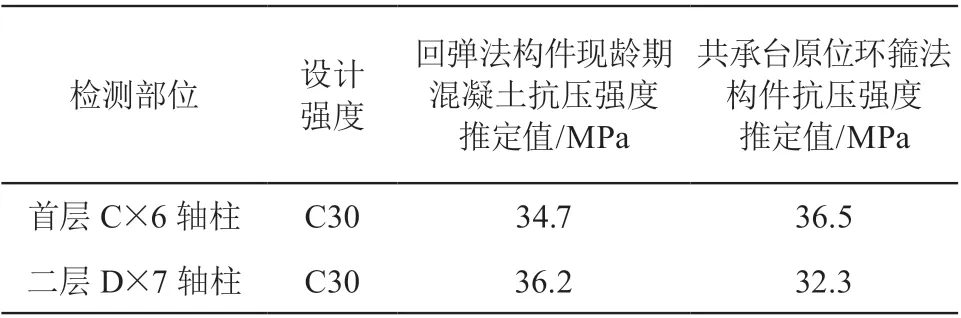

2)采用回弹法对某工程框架柱构件混凝土抗压强度进行检测,同时使用“共承台原位环箍法”进行平行比对试验,结果如表3 所示。

表3 实际工程中与回弹法的数据对比

5 结论性意见

5.1 关键技术指标

与现有混凝土强度检测方法相比,共承台原位环箍法检测混凝土强度具备如下优势:

1)与直拔法相比,一是环箍法是对混凝土试件施加环向压力,规避了直拔法使用混凝土抗拉强度“以小博大”的劣势,精度更高;二是直拔法试件受拉,在最薄弱部位被拉断,属于无约束破坏,无法控制试件破坏面的形状,进而造成无法准确计算破坏面积和抗压强度,环箍法试件受环箍力直至破坏,其受力面为被约束的规则圆环,便于计算受力面积和抗压强度;

2)与回弹法或超声回弹综合法相比,环箍法通过对混凝土试件在距端面一定深度处施加环箍力直至破坏,测得的强度数据更为直接;

3)与钻芯法相比,一是环箍法试件直径较小、深度较浅,可用于密集配筋及薄壁构件的检测;二是环箍法在现场即可取得检测数据,大幅提高检测效率;

4)与预埋或后装拔出法相比,环箍法试件受力面为规则的圆环,便于计算受力面积;环箍法破坏面小,便于后期修补。

5.2 创新点

1)与普通钻芯机取样方法相比,环箍法使用专用承台固定钻磨机,钻磨机沿均匀分布在拟钻制试件位置周边的相互平行的多个定位轴给进,保证钻制的试件侧壁顺直、各截面均匀一致,为后续试验提供有利条件;

2)与普通金刚石薄壁钻头相比,环箍法钻制试件的钻头底部设有金刚石磨盘,可以在钻制试件的终末对试件端部进行磨平处理,为后续试验提供基准面,保证试件端面与轴线严格垂直,达到在现场制作标准试件的目的;

3)环箍法支持两种工作模式,可以在现场钻制试件,在原位或将试件取下后在现场对试件侧壁施加垂直于试件轴线的环箍力,对试件进行环向持续夹紧,直至试件破坏,取得破坏时的最大力值。环箍环的宽度相对固定,便于准确计算环箍应力。

6 结语

本文给出了一种新的混凝土强度现场检测方法,能够弥补现有检测方法的不足,实现在现场完成混凝土强度的快捷、直观检测,进一步提高检测的效率和准确度,使工程质量得到更好的控制,同时能够为完善相关国家标准提供参考。由于时间及条件限制,本文采用的数据强度覆盖面有限、原位智能化一体式试验设备有待进一步深入研发。Q