高比例钢渣掺量水泥稳定碎石混合料性能评价与应用

冯军强

(中交第一公路勘察设计研究院有限公司 西安 710000)

0 引 言

将钢渣应用于公路建设中,可以减轻石料供应压力、降低公路建设成本[1-2].钢渣替代集料应用于水泥稳定碎石基层,参与水泥水化反应,产生类似“板体效应”,其表面丰富的多孔结构,能使水泥砂浆在钢渣表面形成一定的锚固和嵌挤深度,有助于提升水泥稳定碎石的综合路用性能[3-5].但由于钢渣中含有一定的游离氧化钙、游离氧化镁等,预处理及陈化处理不彻底,将导致水泥稳定碎石具有一定的体积膨胀性,导致路面深层次损害[6-7].也有研究发现,钢渣的吸水率大,这导致水泥稳定碎石基层的干缩变形量较大,但由于钢渣具有一定膨胀性,因此可以弥补水泥稳定碎石干燥收缩的负面影响[8].

目前国内已有众多关于钢渣沥青混凝推广应用方面研究,而针对钢渣水泥稳定碎石基层的研究相对较少.由于钢渣的物理力学性能明显有别于天然砂石材料,且具有较大的吸水率和一定的体积膨胀性,钢渣水泥稳定级配碎石在推广应用中也存在温缩、干缩性能、抗疲劳耐久性能等问题,以及是否满足沥青路面基层力学性能、抗水损害性能和耐久性等.基于此,文中将不同比例(25%~100%)钢渣掺入到水泥稳定级配碎石中,以钢渣等质量替代碎石,进行室内试验优化最佳钢渣掺量,基于试验段铺筑和跟踪调查,验证了钢渣应用于水泥稳定级配碎石基层的可行性.

1 试 验

1.1 原材料

1) 钢渣 钢渣来源于内蒙古包钢的转炉钢渣(以下简称钢渣),外观为颗粒状黑褐色,主要成分为氧化钙(42.9%)、二氧化硅(16.3%)、三氧化二铝(11.4%)、氧化镁(5.6%)、三氧化二铁(15.6%)、五氧化二磷(4.1%).按照文献[9-10]的要求,技术指标见表1.

表1 钢渣物理、力学性能与技术指标

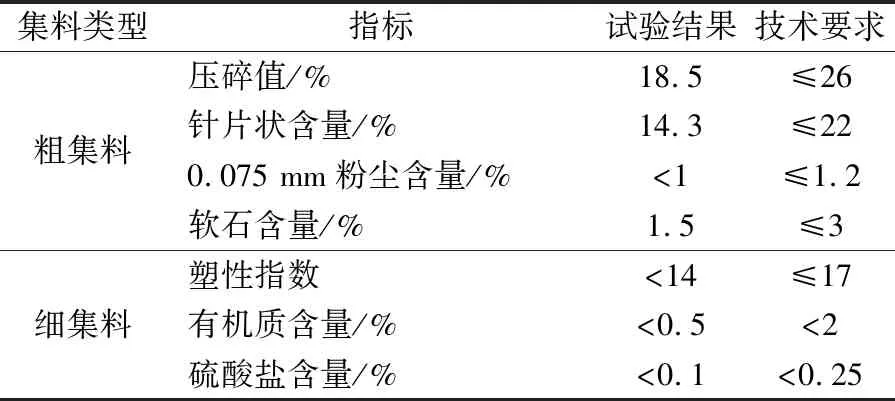

2) 集料 采用花岗岩砾石加工而成的级配碎石,主要技术指标见表2.

表2 集料主要技术指标

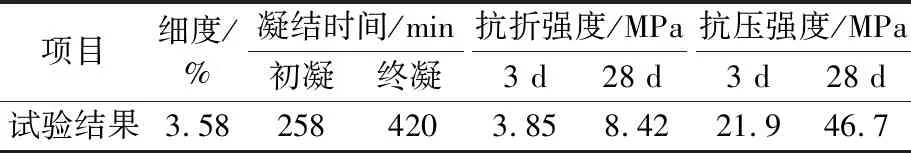

3) 水泥 PO42.5硅酸盐水泥,主要技术指标见表3.

表3 PO42.5水泥主要技术指标

1.2 钢渣掺量与矿料级配

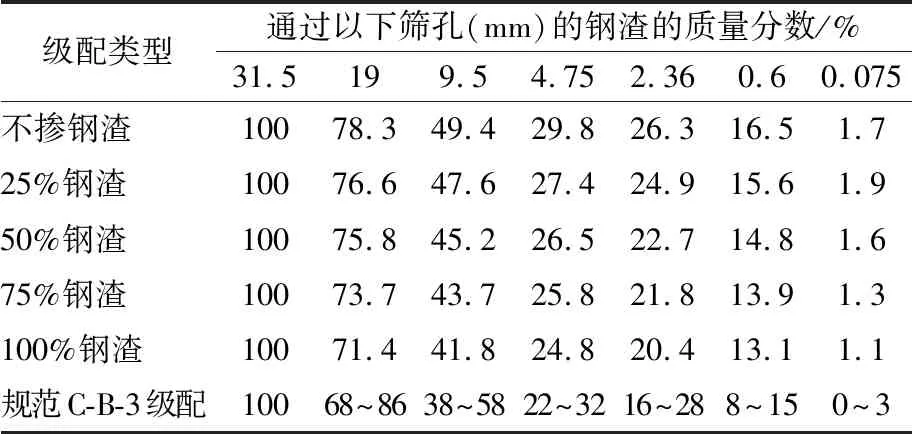

不同钢渣掺量水泥稳定级配碎石试验级配见表4.

表4 水泥稳定级配碎石级配范围

1.3 试件制备

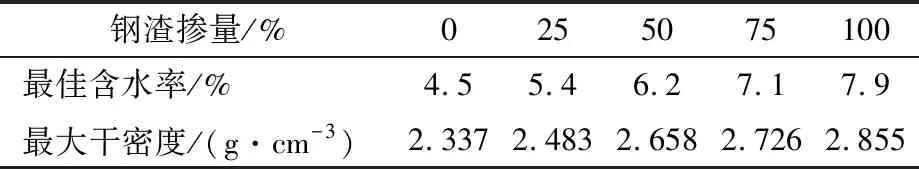

试验初选的水泥剂量为5.0%,不同钢渣掺量下水泥稳定级配碎石的最佳含水率与干密度试验结果见表5.

表5 最佳含水率与最大干密度试验结果

2 钢渣水泥稳定级配碎石混合料力学性能

2.1 无侧抗压强度与弯拉强度试验

不同钢渣掺量的水泥稳定级配碎石在不同养生龄期内(3~90 d)的无侧限抗压强度与弯拉强度试验结果见图1.

图1 不同养生龄期内无侧限抗压与弯拉强度发展规律

由图1可知:

1) 掺加25%~100%钢渣后,钢渣水泥稳定级配碎石的无侧限抗压强度与弯拉强度均随养生龄期的延长而持续增大,受水泥水化进程的影响养生28d内强度增长迅速.

2) 相同养生龄期内,25%~100%钢渣水泥稳定级配碎石的无侧限抗压强度与弯拉强度均大于普通水泥稳定级配碎石,并且随着钢渣掺量的增大,钢渣水泥稳定级配碎石的无侧限抗压强度、弯拉强度均呈现出先增大后减小趋势,在钢渣掺量为50%时,无侧限抗压强度、弯拉强度均达到最大值.

3) 25%~100%钢渣水泥稳定级配碎石的7 d龄期无侧限抗压强度达到了5.12~6.15 MPa,满足JTG/T F20—2015重载交通7 d无侧限抗压强度标准值大于4.0 MPa要求,90 d龄期弯拉强度达到了1.866~1.921 MPa,满足JTG D50—2017弯拉强度1.5~2.0 MPa取值范围,从抗压强度与弯拉强度角度,将钢渣掺入水泥稳定级配碎石来等质量替代集料是可行的,并且最佳的钢渣掺量为50%.

2.2 单轴压缩动态模量

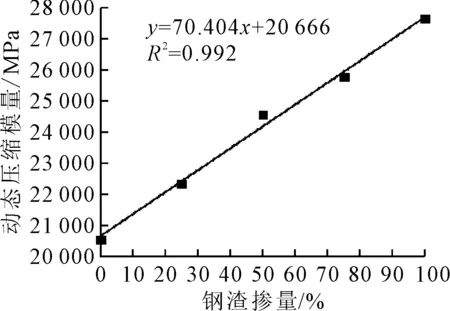

动态压缩模量试验结果见图2.

图2 不同钢渣掺量水泥稳定级配碎石动态压缩模量

由图2可知:掺加25%~100%钢渣后,钢渣水泥稳定级配碎石的动态压缩模量比普通水泥稳定碎石提高了8.7%~34.4%.

3 混合料路用性能

3.1 干缩试验

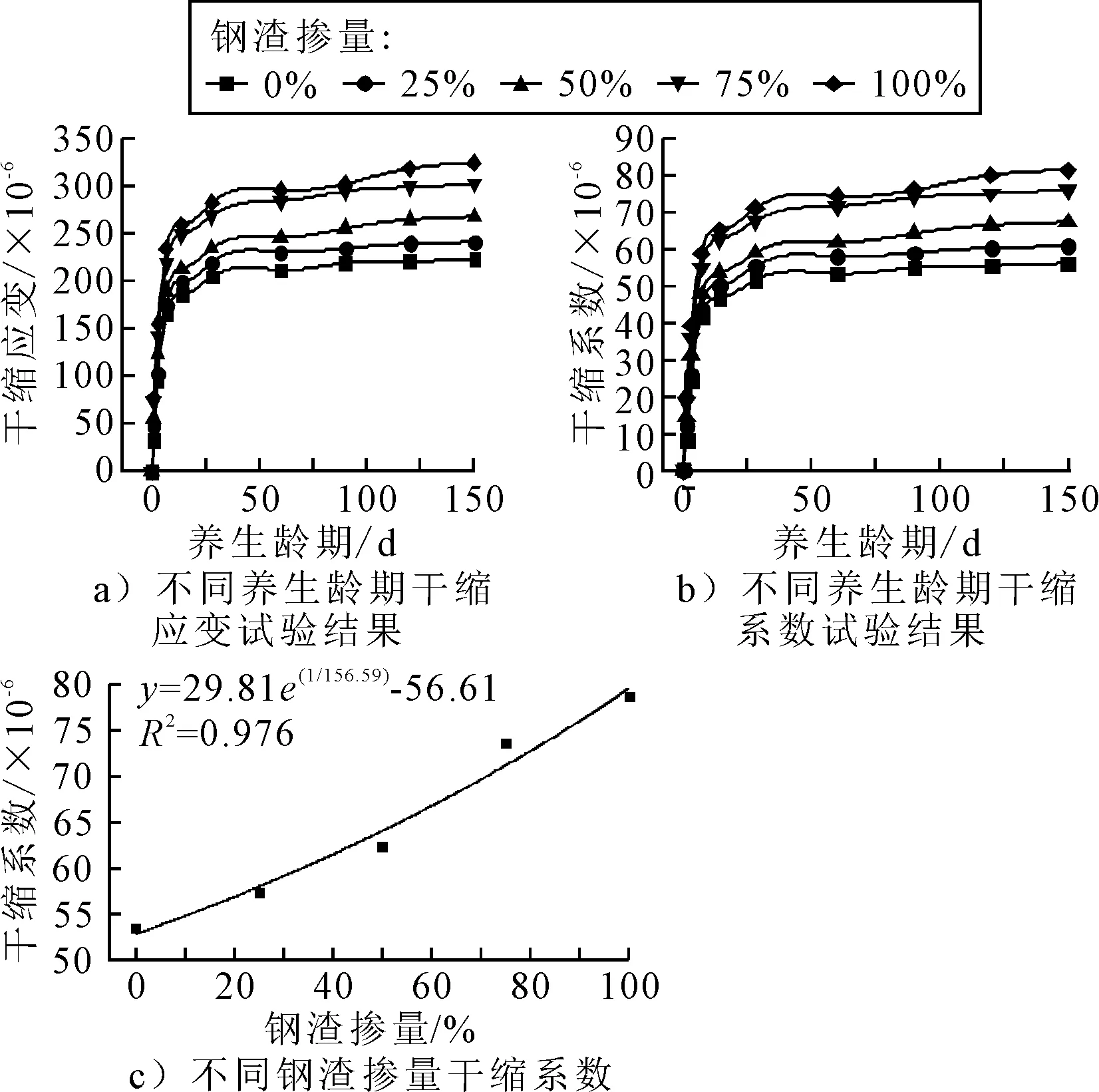

测试不同龄期内钢渣水泥稳定碎石的发干缩系数,结果见图3.

图3 钢渣水泥稳定碎石干缩试验结果

由图3可知:钢渣水泥稳定级配碎石的干缩系数随钢渣掺量增大呈幂指函数关系增大.钢渣表面多孔结构导致水泥稳定级配碎石的最佳含水率增大,在养生期间失水率越多,导致干缩变形量越大.总体上,钢渣水泥稳定碎石在养生150 d后的干缩变形量不超过80×10-6,因掺加钢渣导致的干缩应变增大问题,工程实践中可通过延长养生龄期予以消除.

3.2 温缩试验

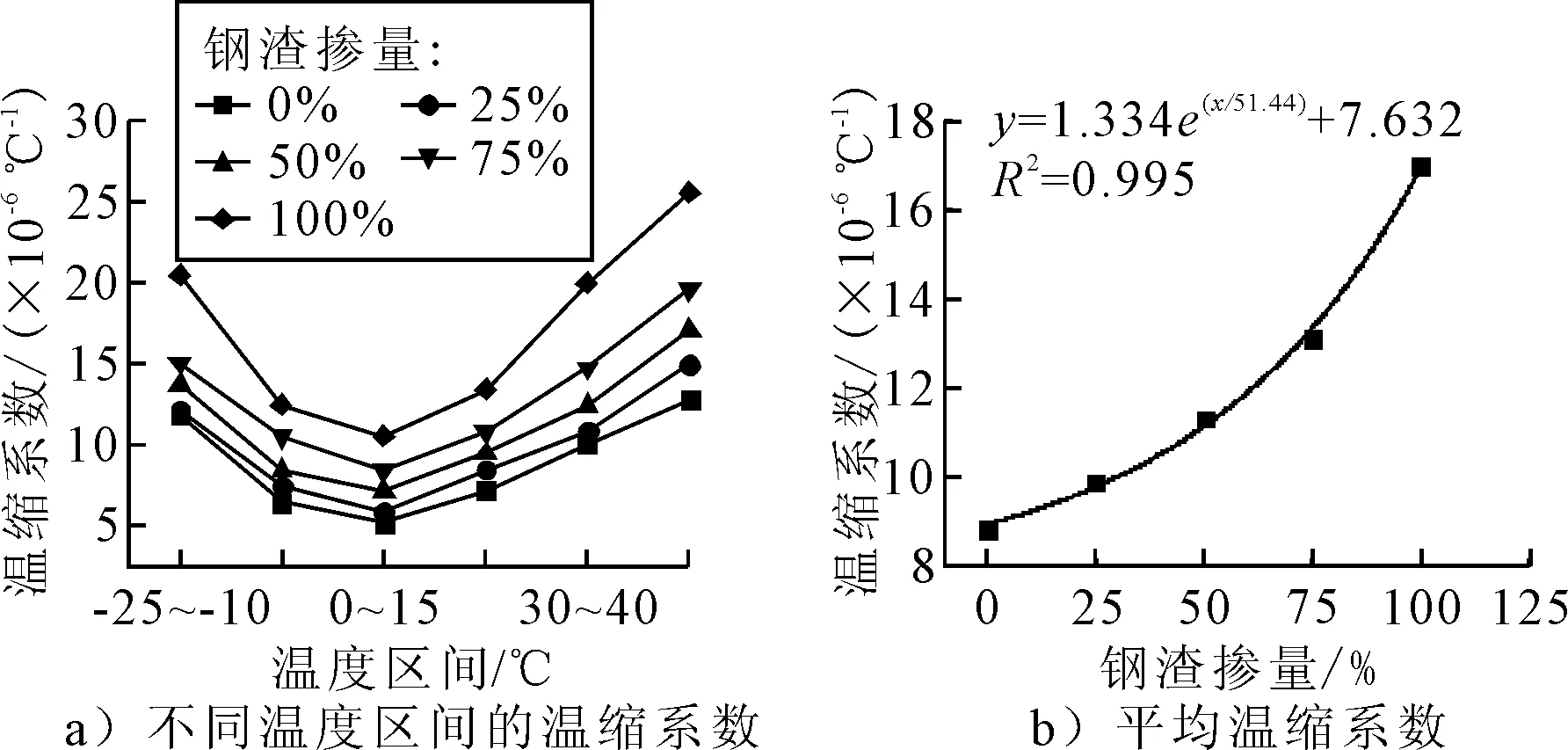

不同钢渣掺量下水泥稳定碎石在-20~60 ℃温度区间内的温缩试验结果见图4.

图4 不同养生龄期钢渣水泥稳定碎石混合料干缩试验结果

由图4可知:在相同温度区间内,随着钢渣掺量的增大,水泥稳定级配碎石的温缩系数逐渐增大,平均温缩系数随钢渣掺量增大呈良好的幂指函数关系增大,钢渣100%替代碎石后,相较于普通水泥稳定碎石,100%钢渣水泥稳定碎石在-25~-10、-10~0、0~15、15~30、30~40、45~60 ℃温度区间内的温缩系数分别减小了72.9%、93.8%、105.9%、88.7%、99%、100.8%,可见掺加钢渣加剧了水泥稳定级配碎石的温缩变形.根据钢渣水泥稳定碎石的温缩变形试验结果,控制钢渣掺量为50%较为适宜.

3.3 劈裂破坏应变试验

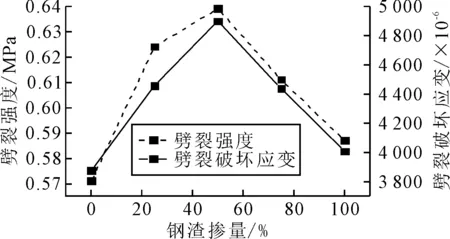

测试不同钢渣掺量下水泥稳定碎石混合料的劈裂强度,利用贴在劈裂试件侧面的引伸计测试劈裂试件在加载过程中的应变,计算输出劈裂强度与劈裂破坏应变,结果见图5.

图5 不同钢渣掺量的水泥稳定碎石劈裂强度与最大劈裂应变试验结果

由图5可知:随着钢渣掺量的增大,钢渣水泥稳定碎石的劈裂强度、劈裂破坏应变均呈先增大后减小趋势,在钢渣掺量为50%时二者均达到最大值,钢渣对水泥稳定级配碎石劈裂强度的影响主要是钢渣参与水化反应,在增加胶凝材料数量和提高嵌挤强度的同时,也因钢渣带来的体积膨胀导致密实度降低、界面黏附不良,导致劈裂强度不增反减,因此适宜的钢渣掺量为50%.

3.4 钢渣水泥稳定级配碎石混合料疲劳性能

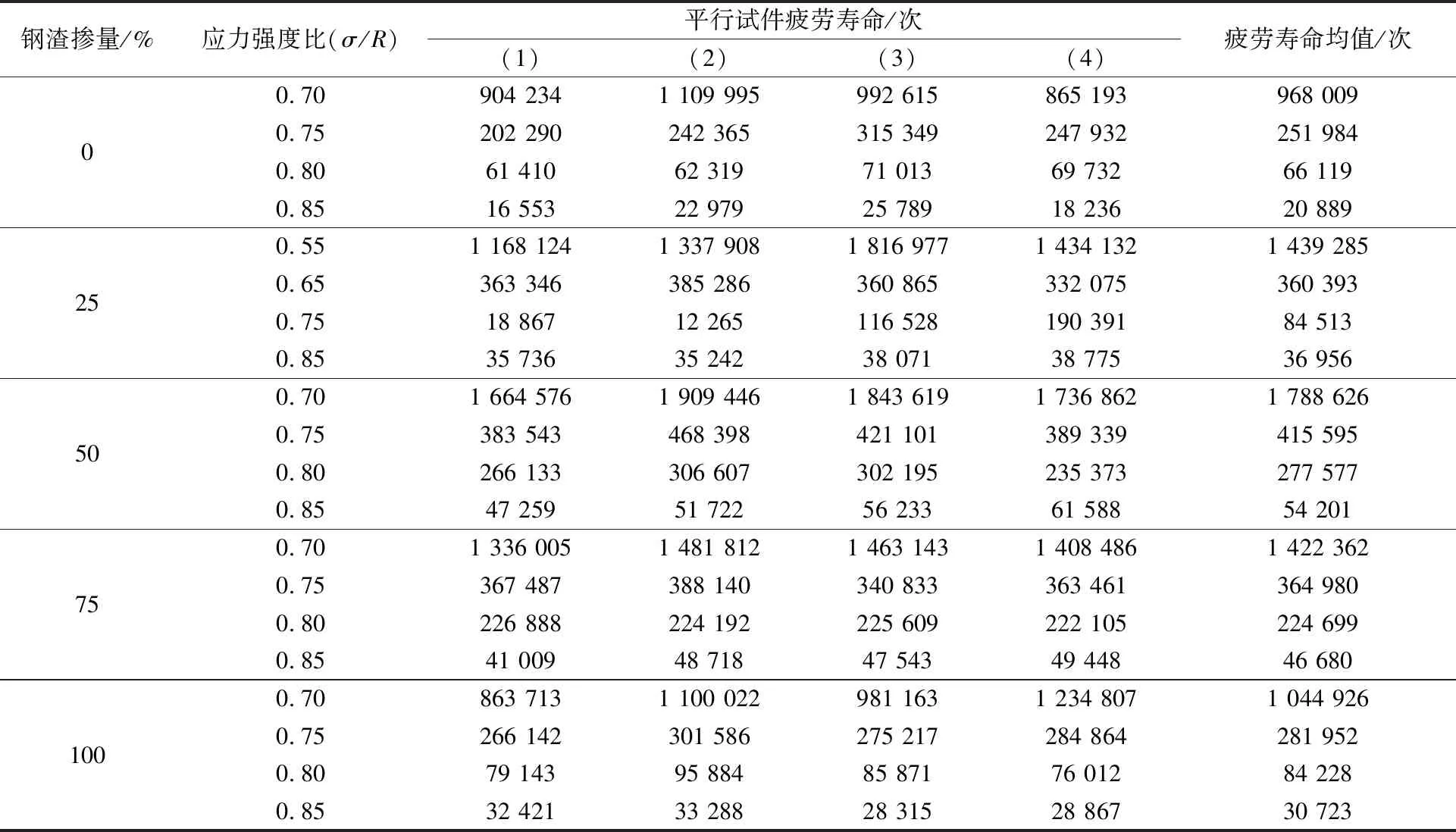

弯曲疲劳试验采用四组应力强度比(加载弯拉强度与破坏弯拉强度之比=0.70~0.85),试验施加10 Hz的连续Havesine波,疲劳试验结果见表6.

由表6可知:0.7~0.85应力强度比条件下,随着钢渣掺量的增大,钢渣水泥稳定碎石的疲劳寿命先增大后减小,在钢渣掺量为50%时,各应力强度比(σ/R)下的疲劳寿命均达到最大值.

表6 钢渣水泥稳定级配碎石混合料疲劳试验结果

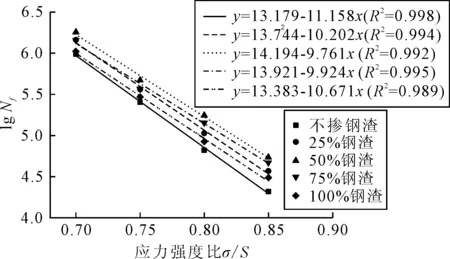

将不同应力强度比(R/S)下的疲劳试验结果进行拟合,结果见图6.

图6 钢渣水泥稳定碎石疲劳曲线与拟合方程

由图6可知:水泥稳定碎石疲劳寿命对数与应力强度比(R/S)极为敏感,二者之间呈良好的负线性相关性,拟合优化度R2大于0.98.随着钢渣掺量的增大,疲劳方程截距呈先增大后减小趋势,疲劳方程斜率绝对值呈先减小后增大趋势,在钢渣掺量为50%时,疲劳方程的截距最大,同时疲劳方程斜率绝对值最小,表明在50%钢渣掺量下,钢渣水泥稳定碎石的抗疲劳性能最优,同时疲劳寿命对应力水平的敏感性最低.

4 实体工程应用

将50%钢渣水泥稳定碎石应用于内蒙古G65包茂高速公路改建工程,以50%钢渣等质量替换碎石,钢渣水泥稳定碎石应用于高速公路基层,设计水泥剂量为5%,试验段铺筑长度为500 m,铺筑厚度20 cm.

经现场检测,试验段芯样压实度为98.7%~99.4%,7 d无侧限抗压强度代表值10.15 MPa,14 d龄期无侧限抗压强度12.76 MPa,落锤式弯沉仪实测弯沉代表值23.4(0.01 mm),钢渣水泥稳定碎石基层试验段各项技术指标均满足设计及规范要求.目前钢渣水泥稳定碎石基层沥青路面已经服役了2年,跟踪检测结果表明,试验段仅有半刚性基层反射裂缝病害,试验段内的反射裂缝间距与相邻路段普通水泥稳定碎石基层无异,试验段达到了预定使用效果.

5 结 论

1) 钢渣作为集料,具有优良的力学性能,钢渣表面丰富的多孔结构,既有利于增大了水泥砂浆与钢渣的浸润接触面,又使得水泥砂浆在钢渣表面形成一定的锚固和嵌挤深度,从而增强了水泥稳定碎石的界面黏附强度与骨架嵌挤力.

2) 用钢渣替代部分粗集料可显著提升水泥稳定级配碎石混合料的无侧限抗压强度、弯拉强度、劈裂强度与抗疲劳耐久性能,但过多钢渣掺量导致水泥稳定级配碎石温缩、干缩变形增大,建议控制钢渣掺量为50%为宜.

3) 钢渣水泥稳定碎石基层试验段芯样压实度为98.7%~99.4%,7 d无侧限抗压强度代表值10.15 MPa,14 d龄期无侧限抗压强度12.76 MPa,落锤式弯沉仪实测弯沉代表值23.4(0.01 mm),钢渣水泥稳定碎石基层试验段各项技术指标均满足设计及规范要求,将50%钢渣水泥稳定碎石应用于高速公路基层是可行的.