基于Takt Time计划法的工程项目进度管理

王志高, 张玉香, 田 砾, 刘 敏, 2

(1. 青岛理工大学 土木工程学院, 山东 青岛 266033; 2. 北卡罗莱纳州立大学 土木、建筑与环境工程系, 北卡罗利 27616)

当前建筑施工管理方法中,存在的普遍问题是工序时间安排不具体,在施工管理中存在的主流思想是尽量快。在这种思想控制下的施工管理方法会产生前后道工序的搭接不严谨,从而造成后道工序的施工人员进场不及时或后道工序人员进场时前道工序仍在施工。前者会造成工程时间的浪费,后者会造成前后道工序人员抢夺施工区域、现场人员拥挤带来的安全等问题,最终给整个项目带来安全及工期的潜在危险。本文探索应用时间模块化的施工计划方法来攻克这迫切需要解决的问题。

精益生产中Takt Time方法,是一种用于工业生产流水线的管理方法,此方法致力于产生等节奏的各个工种运作管理模式,使得生产的各单位按照流水线的进度明确各方的工作时间以及下一组工作的到来时间。将此方法运用到施工管理中,可以有效地解决前后工序搭接界限不明确的问题。时间模块化使得各施工组能够及时明确自身及前后道工序工作的起止时间点,从而达到高效地减少不同工种之间混乱的时间和空间搭接问题。本文以一个典型的标准层结构施工项目为例,首先分析并指出当前管理方法的具体问题,然后详细描述将Takt计划方法运用到施工管理中的步骤。最后比较用Takt计划方法之后的人力资源利用效率、生产率和空间占用的差别。本研究是国内首次将Takt计划方法运用到建设施工项目中,这个开创性地尝试将为广泛地把Takt计划方法运用到中国的建设项目管理中起到引领和推动作用,从而有效地帮助建设项目提高生产率,改善劳动力资源利用,减少空间交叉作业,并提高安全状况。

1 文献回顾

1.1 工程项目进度管理的研究现状

在建筑工程施工过程中施工进度管理是至关重要的工作内容,直接影响整个工程的施工质量与进度[1]。施工进度需要科学合理的安排,通过制定合理的进度计划,加强施工组织管理,确保施工进度能够按照计划顺利完成[2]。在20世纪中期,出现了可以识别复杂项目规划和控制最长的不可约束事件序列的关键路径分析法(Critical Path Analysis,CPA),此法强调识别项目中形成的最短持续时间关键活动的能力[3]。在过去的研究中有很多学者提出了关于增强关键路径分析法功能的建议。比如,Qiao等[4]于2018年提出了通过调整CPA的计划法,最小化人力资源利用波动。Ottesen and Martin讨论了应用资源配置优化配置的CPA方法的益处[5]。基于位置的计划法(Location-Based Planning,LP)自1929年以来,有效地促进了计划中工作任务连续流动,最大限度地持续使用劳动力,提高生产率来平衡生产,并且将区域(如楼层或房间)作为规划元素实现计划可视化[6]。LP方法是面向工作流的方法,可以展示时间、地点在施工过程中的相互作用信息[7]。在20世纪90年代,关键链项目管理(Critical Chain Planning Method,CCPM)和精益建设中的末位计划者系统(Last Planner System,LPS)被发展为主要技术。CCPM关注不确定性,根据时间和资源的限制,确定关键线路,形成建设工作的“关键链”[8]。Castillo等[9]分析了末位计划者系统对管理现场社交网路和生产进度的影响。Javanmardi 等[10]分析了末位计划者系统中各个分包工种计划成本和利益的优化关系。他们的最新研究表明末位计划者系统中讨论去除施工任务执行约束条件的优先次序对任务完成可靠度有直接的影响[11]。

精益建设管理方法是将工业生产的管理方法应用到建设施工中的开创性学科。 在2013年,精益建设管理方法将来源于工业生产的Takt时间计划应用到施工管理中。作为一个来源于工业生产的计划管理方法,Takt计划法是精益建设管理中的一个重要计划方法。在Takt计划中,项目被分解为不同区域,在区域内,施工人员会花费固定的时间来完成相应的工作。Takt计划法被证明是处理重复性工作的有效工具[12]。

1.2 Takt Time计划方法介绍

Takt来源于德语“节拍”的意思,指的是在行进过程中步骤的规律性[13]。施工中的Takt计划是一种工作结构化方法,在计划中明确规定每一个班组在任何工作时段所处的工作区域和占用的时间。Takt通过调节人员的分配来实现规定每个班组占用的时间是等同的模块。从而创建一个清晰、整齐、规范、有节奏的工作流,实现高效分配时间、空间和人力资源的目的[14]。在Takt计划执行期间只允许一道工序在某个区域进行工作,这意味着该工序的工作可在该区域进行而不受其他工序干扰,当一个节拍结束后,工序需要完成指定区域的全部工作并清空该区域,移动到下一个被指定的工作区域,同时后续工序进入空出来的节拍区域。

研究表明将Takt Time应用到施工项目中会有效地缩短项目工期,例如在美国萨克拉门托的健康妇幼医院运用Takt Time管理方法后,总工期缩短一半以上[15]。另外用于室内施工可使工期缩短70%[16]。此外,该方法还可以改善建筑施工阶段与运行阶段之间的相互联系。跨不同级别标准化的实现允许从多项目的角度对过程进行持续改进[17]。

虽然Takt计划在工业生产的计划制造系统是一种成熟的方法,但是在建筑系统中使用此方法的成果出现在2010年后[18]。在过去的几年里,虽然这些方法也在国际精益建筑研究组织中得到了讨论,但不论是理论研究[19]还是模型搭建[20~22]以及应用[23~26]都在国外主要只在美国部分地区进行研究。目前在国内的应用还处于空白。所以本研究的目的是用一个具体的建筑施工项目作为案例,探索Takt Time在中国建设项目中的应用,分析Takt Time方法在时间、空间、劳动力分配上的利弊。

2 研究方法

为了研究Takt time的应用是否能够提高生产中的人力、时间、空间的资源优化,我们通过一项施工案例介绍Takt Time的研究方法,将Takt Time方法应用到项目施工计划中,对比是否能够有提高施工进展的可能。所选案例非常适合此项研究,因为所选案例当前施工已进入标准层施工状态,所进行的是大量的重复性施工任务,并且项目的实际进展远远落后于相关单位制定的计划工期。为使相关研究简单易行,本研究只对所选项目关键线路相关的施工任务进行优化。

本文通过分析当前施工管理方法存在的问题,将Takt管理方法分两步对当前方法进行优化。分别是:(1)固定人员数量及工作时间;(2)调整人员数量确定时间模块。通过对比当前方法与此两步的情况分析Takt计划的有效性。

3 项目案例

当前国内高层建筑施工发展迅速,其中大多数的高层建筑都采用核心筒剪力墙的结构形式,核心筒剪力墙由于其特殊的结构形式使得其进入标准层后的施工具有重复性,重复性的施工便于施工计划的制定,只需按照一层进行计划的编制即可,后续每层基本都可按照此项施工计划进行施工。同时本研究注重于重复性施工计划的编制,需对标准层的各项施工工序进行施工进展的情况分析,多层数据收集可以避免某项工序因特殊性造成的施工偏差,造成数据分析的不全面。所以本项目选择已进入标准层施工的青岛某在建科技园项目的其中一栋楼进行施工数据的收集分析工作。

3.1 项目介绍

本项目为青岛某在建项目,该项目总建筑面积120408 m2,其中地上建筑面积:83636 m2,地下车库面积:36772.56 m2。主体结构形式为钢结构-核心筒(混凝土)、框架(混凝土)-核心筒。采用施工总承包的发包模式。为此,项目数据收集人员与项目相关管理人员进行详细面谈并深入施工现场一线,跟随施工人员进行收集,获得相关的任务细节、生产率以及其他所需相关信息。

3.2 施工工序介绍

图1为施工建筑平面图,中心红色矩形区域为核心筒区域(图2),该区域面积为16.8 m×10.7 m,结构主要包括剪力墙、部分小型梁、小区域板和楼梯。蓝色矩形外区域为核心筒周边区域(筒周),该区域结构主要包括柱、梁、板。下面对构成结构主体的各施工工序进行详细介绍。

图1 楼层施工区域/mm

图2 核心筒区域剪力墙分布

各工种班组主要工作:

(1)1号木工班组:主要进行前层剪力墙模板拆除,及当前施工楼层墙模板安装和筒内脚手架搭建、楼梯模板安装和筒内部分梁、板安装。

(2)2号木工班组:主要进行筒周区域脚手架及模板搭建与拆除工作,当前楼层施工前进行所需模板及脚手架拆除。完成当前施工楼层的脚手架搭建及梁板模板安装工作后,将前层筒周柱模板进行拆除安装至当前施工楼层相应位置。待钢筋工完成梁的绑扎后进行外圈梁外侧模的安装与对拉螺栓加固工作。

(3)钢筋工班组:首先进行剪力墙钢筋板扎、柱直筋加长和柱箍筋绑扎,待木工完成模板安装后首先将下一施工层的柱及剪力墙构造柱的箍筋进行套入,后进行当前施工层的梁板筋绑扎工作。

(4)管道工:在钢筋工绑扎钢筋墙时进行墙内管线安装及钢筋工进行板筋绑扎时进行板内管线的安装。施工任务简单,且所需人员少,施工速度取决于钢筋工绑扎速度。以下不对此工种进行单独分析。

(5)混凝土班组:在前面工作全部完成后进行混凝土的浇筑,此楼层施工至此结束。

每层施工都开始于竖向模板拆除,如图3a,当开始第N层施工时,木工1号木工班组位于N-1层将已浇筑完成并凝结硬化的剪力墙模板进行对拉螺栓的放松并拆除分解模板,将拆除分解的模板通过筒内的电梯井传递到N层。当模板都运输到N层后(如图3b所示),对模板进行检查涂刷隔离剂并重新组装。此时,如图3c所示,钢筋工绑扎N层剪力墙,先将剪力墙构造柱的竖向钢筋利用套筒或绑扎方式进行加长,再将早已套入的箍筋按照箍筋间距进行分隔绑扎,最后于构造柱间进行墙筋的绑扎。在绑扎过程中管道工会于钢筋墙内进行竖向线管的安装,并绑扎在钢筋墙上。待钢筋墙绑扎完成后,木工将已涂刷隔离油并拼装完成的墙模板倚靠在钢筋墙上并进行简单固定(如图3d),保证不倒且没有大的错位即可。核心筒内后续工作全部都由1号木工班组完成,主要有墙模板的对拉螺栓加固(如图3e)、筒内小型梁的模板安装、筒内所需脚手架的安装以及楼梯模板的安装。

图3 核心筒区域模板拆卸及安装

因施工现场场地受限,剪力墙模板首先运送至筒周区域进行刷油、拼装工作,所以筒周施工需在核心筒模板完成倚靠之后进行。钢筋工完成筒内剪力墙的绑扎后进行筒周柱的绑扎,同样包括竖向钢筋通过套筒连接加长和按照间距将箍筋进行绑扎。2号木工班组主要进行筒周的木工工作,第N层施工开始时,首先将第N-1层顶板外圈梁外侧模进行放松拆除(如图4a),待剪力墙模板完成刷油、拼装、倚靠后,完成筒周柱筋绑扎(如图4c),筒周进行满堂脚手架的搭建,搭建完成后进行模板的铺装。如图4d,首先进行N层顶梁底模板的定位,确定梁的位置正确,再进行梁侧模的安装,最后进行梁间板模的安装。外圈梁外侧模因需进行对拉螺栓的加固先不进行安装,待钢筋工完成外圈梁绑扎后进行外圈梁外侧模的安装及加固工作。如图4e,2号木工班组完成N层顶模板安装后,进入N层对梁模板进行加固,将N-1层柱模进行拆除安装至N层柱位置并进行加固。

图4 筒周区域竖向结构脚手架及模板拼装

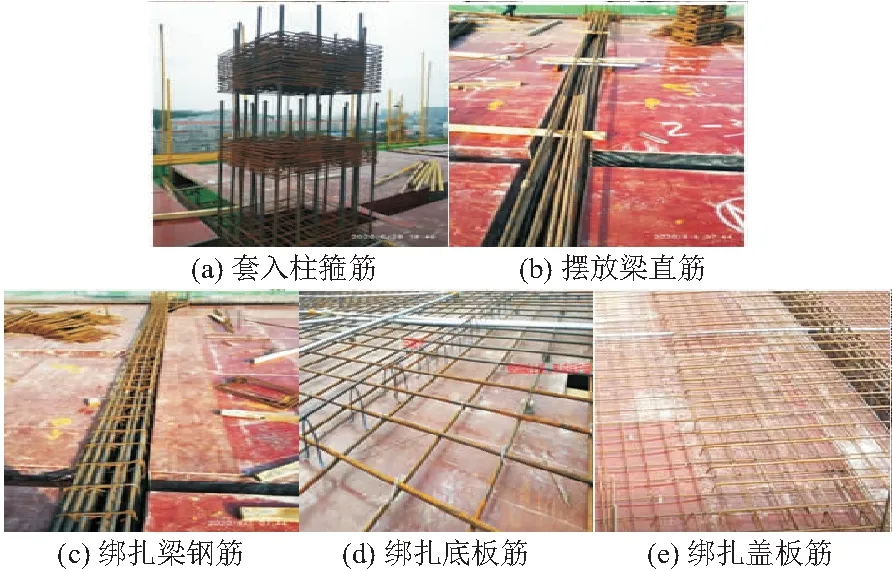

图5 套箍及梁板筋绑扎

N层顶模板完成铺装后钢筋工进场,首先如图5a所示,将N+1层竖向结构箍筋进行套入,方便后续N+1层竖向结构筋的绑扎。绑扎梁时,先将梁直筋进行摆放,竖向以木方子进行分隔(如图5b),摆放完成后在梁直筋按照箍筋间距用粉笔进行间距标记。将箍筋开口处掰开套入直筋后复原,然后将箍筋按照已画好间距进行分布放置,最后进行箍筋绑扎。首先将箍筋与架立筋进行绑扎,然后需几人共同将梁筋抬起并进行支撑固定后进行箍筋与梁受拉钢筋的绑扎(如图5c)。完成绑扎后,梁模内放入素混凝土块,将梁解除支撑放入梁模内并调整素混凝土块至梁底与梁底模间,便于浇筑混凝土时形成梁的混凝土保护层。完成外圈梁的绑扎后,2号木工班组进行外圈梁外侧模的安装并进行加固。进行板筋绑扎时首先在板模上按照板筋间距进行标记,底板筋铺设并绑扎完成后,同样将素混凝土块放入板筋与板模间。此时管道工进行板内水平线管的安装(如图5d),钢筋工放置马凳子以确保底板筋与盖板筋的间距,最后进行盖板筋的摆放绑扎(如图5e)。

进行混凝土浇筑时,将布料机安装在所需浇筑的位置,后将泵送管与布料机进行连接,为布料机提供混凝土,布料机可在一定范围内进行混凝土浇筑,常摆放在施工范围四角区域,按照远离垂直泵送管到靠近垂直泵送管的顺序进行浇筑。柱、墙、楼梯浇筑C45混凝土,梁、板浇筑C30混凝土。首先浇筑竖向结构C45混凝土,防止浇筑水平结构时,混凝土流入竖向结构造成强度不足。待浇筑、振捣、抹平、覆膜养护后,标志第N层施工完成,第二天可进行第N+1层施工工作。

3.3 当前施工计划安排

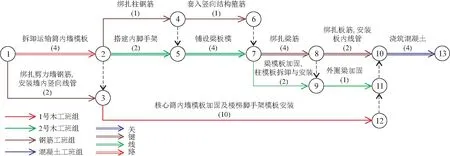

图6为该项目当前管理方式下标准层施工网络图。图中所示“()”内为此工作所需时间,每0.5 d为一单位。

图6 该项目当前管理方式下标准层施工网络图

图7 当前施工进展横道图

当前施工管理中,存在人员数量不稳定的现象,其中以钢筋工最为明显。以第10层施工为例进行研究,图8显示第10层施工过程中,各工种人员随着时间变化的情况。由图8可见,各工种在施工过程中存在人员数量不稳定的情况,尤其钢筋工更是存在夜晚加班工作的现象。主要原因是各工序衔接情况不稳定,导致下道工序的工人无法确定是否可以开始本道工序的施工,从而出现当前时间少量人员进行工作的状况,待前道工序真正完成之后本道工序人员才能大量进场。同时因各工序的衔接过程不稳定,以及各道工序的完成时间拖延或天气降雨无法施工等情况,使得某些工种进行突击施工出现工期追赶现象,例如:钢筋工的夜间加班现象,以及人员调动频繁的现象。

图9为10层施工工序进展流线可视化图,根据图9可见虽然按照当前施工方式10 d完成一层,但在施工过程中仍然存在施工进度拖慢现象,例如除去第十层施工的第10,11天及第6天上午0.5 d因特殊原因未进行施工外,完成第十层的施工仍然需要10.5 d。

图8 各工种人员数随时间变化

图9 10层施工进展流线可视化

4 运用Takt Time方法优化施工管理

4.1 固定人数及工作时间

当前施工方法存在频繁的人员调动和夜间施工现象,人员调动会使得施工人员疲于在各个施工现场间来回奔波,夜间施工加大了施工安全管理难度,同时夜间施工环境同样会使得施工质量下降。现场各班组人员数量钢筋工人数变化最大,其余班组人数虽有变化,但能控制在1~2人。因此各班组的人数根据常见进场人数进行固定。

各班组中,钢筋工班组工人数量变化频繁,由调查可知钢筋工人数调动频繁原因是由于现场进度不确定,无法准确的给出钢筋工进场时间,以及施工现场间人员调动无法及时调回。图10是根据此次收集的钢筋工进行四层施工共37次进场数据绘制的钢筋工班组进场人数次数图。除去2人进场进行收尾工作外,从6~37人,人数变化仍然很大,由图可见钢筋工以20人进场频率最大,可见钢筋工班组的人员组成为20人左右,因此将钢筋工班组的人数固定为20人。

当以Takt Time思想并以当前人员数量进行施工进度安排时,以表1 各班组人员数量且按照上午6~11点、下午1~6点,每天工作10 h且不进行加班进行安排。在每项工作人工时固定的情况下再固定人数计算所需时间,不足1 h按1 h计。

图10 钢筋工人数及进场频率

表1 固定人数工序安排

图11 固定人数及工作时间后横道图及人员数量

只固定人员数量不会改变关键路线,仍为筒内拆模(20 h)→筒周脚手架(13 h)→筒周铺模板(16 h)→绑扎梁筋(20 h)→绑扎板筋(14 h)→浇筑混凝土(24 h)。经计算关键路线所需总时间为20+13+16+20+14+24=107 h即10.7 d。此方法仅采用Takt time基本思想,固定人员数量并取消加班,各工序无缝搭接,仅比当前施工安排延长两小时,表面看采用此方法比当前方法增加了工期,但此方法是指采用每日10 h工作制,没有任何加班情况,实则是有效的方法。由图10可知钢筋工的各工序所需时间与人员数量有极大关系,且成正比,除浇筑混凝土所需时间与混凝土的供给和泵送效率有关外,其余各工序均与人员数量成正比关系,可通过增加施工人数减少施工时间。

图11a为固定人数及工作时间后的横道图,由图可知固定人数及工作时间后每层施工总工期为10.7 d,但每天严格按照10 h工作制,并无加班情况。图11b为固定人数及工作时间后的人员数量图,由图可知人员紧凑,并无个别班组零星人员进场情况,各班组人员整齐统一进场工作,完成工作后离场。

4.2 按照时间模块调整

以上分析仅以Takt time的一部分进行考虑,即只固定人员数量和固定每日工作时间进行分析就对工期产生有效的成果。然而,某些工序间的搭接是现实的,例如某日下午3点前道工序完成,后道工序人员进场开始工作,此类安排是需要后道工序人员时刻准备着,是不现实的。所以,以下需将人员进行调整将每道工序尽量在0.5 d的时间模块内完成,后道工序在某日上午5点或下午1点开始是比较现实的。时间模块化以0.5 d为一模块,不足0.5 d按0.5 d计,即前道工序完成后,后道工序无需马上进场进行工作,只需后一个0.5 d进场即可。

具体班组人数调整如下:

(1)一号木工班组:增加3人,调整至10人;

(2)二号木工班组:增加4人,调整至18人;

(3)钢筋工班组:增加8人,调整至28人;

(4)混凝土工班组:不进行人员调整。

表2 调整人员安排

关键线路工序为筒内拆模(14 h)→筒周脚手架(10 h)→筒周铺模板(13 h)→绑扎梁筋(15 h)→绑扎板筋(10 h)→浇筑混凝土(24 h)。经计算关键路线所需总时间为14+10+13+15+10+24=86 h,但此方法使用以0.5 d为一模块的时间模块化计算,即每模块时间内现场内的关键线路工作只有一项在进行施工,例如筒周铺模板需要时长为13 h,可视为3个时间模块,不足的2 h仍然视为此项工作的时间,绑扎钢筋墙需要时长为7 h,可视为两个时间模块,不足的3 h仍然视为此项工作的时间。图12为使用Takt time时间模块化后的工序安排时间图及现场人员数量图,可见总时长大幅缩短至9 d,且每道工序都使用0.5 d为一个时间模块的计时方式,同一时间模块内,同一位置只有一道工序在进行施工。人员并无巨大波动,每个施工班组的人员都是成对进场进行施工,并无当前施工方式存在的因前道工序无法确定具体完成时间,后道工序只能派遣少量人员进场进行力所能及的工作的情况,每个班组当时间进入自己施工时间模块内时,可全组统一进场,因为此时前道工序是完成的,整个施工现场完全留给当前小组进行施工。

图12 Takt time时间模块化横道图及施工现场人员数量

图13为各工种在每个时间模块内所需工作的区域,工人进场后可根据此图得到当前时间模块内的工作信息,下图能一目了然的获得所需信息,各班组当前时间所处的位置、所进行的工作,避免班组间抢占施工场地导致的混乱情况。如图13中红色为一号木工班组,10为人员数量,a为工作编号。此图表示为一号班组10人在核心筒区域进行“a.筒内拆模工作”。

图13 各班组在各时间模块内的工作区域

5 对比各施工管理计划

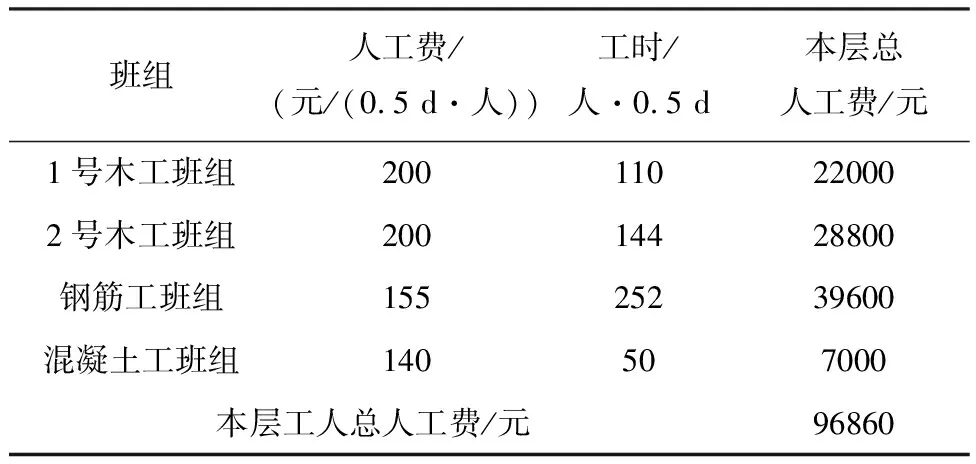

下面各表以工人人工费为依据进行分析,根据当前各工种的0.5 d人工费进行计算。为方便计算,简化为工人工作0.5 d为一单位,不足0.5 d按0.5 d计算,夜间加班同样按照0.5 d计算进行费用结算。表3为当前施工管理方法计算工人人工费。表4为Takt管理法(固定人员数量及工作时间)下计算工人人工费。表5为Takt管理法(调整人数确定时间模块)下工人人工费。

通过表3~5的工资对比可知,在运用Takt Time下工人人工费为96860元,而当前管理方法的人工费为86255元,(96860-86255)÷86255=12.29%,运用Takt Time的方法人工费用约有12%的增加,但本层总工期由21×0.5=10.5 d缩减至18×0.5=9 d,缩短大约14%,使得总工期的完成时间缩短,减少因工期延期而导致的一系列赔付问题。消除了工人夜间加班的情况,以及前后道工序衔接时间不确定导致的多工种抢占操作面,工人等待前道工序而造成的时间浪费和突然的突击加班导致的工人身心疲惫,综合各个方面会使得工人工作细致认真从而提高质量。以上分析可知,将Takt计划运用到施工管理中去,会有利于项目的进度控制、质量控制,因增加工人导致的人工费增加与工期延期的费用赔付相比是非常合算的,因此也有利于项目的费用控制。

表3 当前施工管理下工人人工费

表4 Takt管理法(固定人数及工作时间)下工人人工费

表5 Takt管理法(调整人数确定时间模块)下工人人工费

6 结 论

本文采用一个典型住宅楼的重复性标准层施工计划作为案例,首次介绍如何将Takt Time计划方法应用到中国的施工管理项目中。该项目通过应用Takt Time方法后将当前层总工期由10.5 d缩减至9 d。在严格按照工作时间施工,杜绝加班的情况下,工期缩短大约14%。

结果表明,按当前管理方法存在以下问题:(1)每道工序的起止时间存在大量的不确定性,导致各相关工序在不同工作面的开始和结束时间混乱;(2)对时间、空间、人员的资源分配界定不清晰,以至于项目存在频繁的加班或者工期延误并存在交叉作业的安全隐患。

Takt Time方法突出的优点是:(1)将每道工序的时间模块化,清晰的界定了不同工种在不同工作面上的起止时间;(2)保证工作面在时间模块内专属于某一工种,从而大量减少了多个工种同时在同一个工作面施工所导致的安全隐患;(3)减少人员时间的浪费,可使得整个项目的总工期有效缩短,减少因工期超时而产生的索赔费用。

Takt Time方法存在的局限性是:(1)该方法目前仅适用于重复性高的项目;(2)在制定计划过程中需要管理人员对项目各个工序工程量及人员数量和人员生产率有详细的了解。

综上所述,运用Takt Time计划的管理方式,会有效地缩短工期,减少人员数量变更和工序间衔接混乱的情况,同时确保每个施工工种在单独的工作面施工,避免交叉作业带来的安全隐患。从而可以有效地减少项目成本,缩短项目工期和提升安全表现。Takt Time计划的管理方式也能确保高效地提高劳动生产率,在中国的建筑施工项目中有广泛的应用前景。