选煤厂降本增效技术创新及应用

崇立芹,郭德琪,郭 伟

(北京中煤阳光矿业技术有限公司,北京 100013)

选煤厂工艺系统复杂,机械设备数量繁多,故障率高,维护工作量大,一旦设备出现故障,就会造成全厂停车,影响到矿井生产或产品外运,还可能引发人身安全事故。因此,需要采用先进技术对设备、设施、工艺进行改进、完善、革新和修复,使设备性能得到提高,工艺更加流畅,从而取得良好的经济和社会效益[1-3]。选煤厂斗提机设备故障率高,调度绞车减速器维修难度大,精煤产率偏低,人工平车效率低等问题长期困扰着现场生产。为解决上述问题,结合选煤厂实际情况,通过实践探索,对设备结构和工艺流程进行了优化设计和改造。斗提机设备在原有电机综合保护的基础上,增加红外接收技术机械故障保护装置,降低了事故发生率,延长了设备使用寿命。调度绞车减速器改造后设备工作性能更加稳定,缩短了检修时间。对粗煤泥系统进行了工艺改造,在车间内实现了灵活配煤,增加了末精煤的产率。在装车溜槽上增加平车装置,实现了火车自动装车平车功能,提高了装车效率。以上技术创新投资少、易实现,经实践证明安全可靠,在选煤厂管理过程中起到了降本增效的效果。

1 斗提机红外接收技术机械故障保护装置

寺家庄选煤厂设计规模6.00Mt/a,主要工艺为“动筛跳汰排矸+三产品跳汰全入洗”。斗提机用于提升跳汰中煤和矸石,原设计斗提机采用电机综合保护装置,若电机出现故障停止运转会传递信号至集控系统实现停车。但实际工作过程中,斗提机除电机外,机械部分也经常发生故障,如:斗链断、安全销切断、链板脱销等,这些机械故障发生不会让电机停止运转,从而使生产事故扩大,容易造成压斗,处理过程困难,且处理事故时间长[4-7]。根据现场实际经验,为减少因机械故障导致的损失,开发了红外接收技术机械故障保护装置。

具体方案如下:在斗提机开口段靠近机头处将红外发射器和红外接收器分别安装在机箱的左右两侧,提斗通过红外线区域时会遮挡红外信号,此时红外接收器接收不到信号;提斗与提斗之间的间隙通过红外区域时,红外接收器可以接收到信号,因提斗的高度和提斗之间的间隙高度相同,所以斗提机正常工作时红外信号隔断与信号接收的时间相同,且交替进行。根据斗提机运转速度、提斗高度,设定时间继电器的时间为5s。斗提机正常工作时,红外接收器每隔5s可接收到红外信号,且接收信号持续的时间也为5s。斗提出现断链等情况时,提斗不再随着电机轴运转,若提斗停在红外区域,则反馈的无红外信号时间会超过5s;若是提斗间空隙停在红外区域,则反馈的有信号时间会超过5s,这两种情况下都会将信号反馈至集控系统,停机维修,以将事故损失降至最低。斗提机红外接收技术机械故障保护装置如图1所示。

图1 斗提机红外接收技术机械故障保护装置

为了防止洗煤车间灰尘和水对仪器带来影响,造成测量误差,本方案将红外发射器和红外接收器安装入一保护钢管内。改造后,能有效避免斗提机设备因机械故障造成的压斗次数,提高了设备运行时间,减少了因事故对设备造成的损伤,延长了设备的使用寿命。同时也避免了工人处理此类事故时增加的额外负担,降低了工人的劳动强度。

2 调度绞车减速器结构优化设计

寺家庄选煤厂产品外运设有火车快速装车和火车普通装车,共有4台绞车进行调度,该设备主要参数如下:设备型号4JC-400,铁牛牵引力大于3600kN,调车数量31辆,钢丝绳直径∅48mm,钢丝绳速度0.07~0.25m/s,绕绳圈数4圈,电机功率132kW,总质量15000kg,外形尺寸4965mm×1760mm×1365mm。寺家庄选煤厂于2009年投产,近年来年处理量可达7.00Mt,由于设备老化,装车任务重,致使故障率高,检修非常频繁。减速器作为主要检修部件,每次拆装费时费力,工作量大,严重时会延误到产品装车外运[8,9]。为降低检修难度,对减速器进行了优化设计和改造,改造后的减速器新型结构如图2所示。

图2 调度绞车用减速器新型结构

主要改造内容为:

1)增加齿数和升级材质:将伞齿轮轴的齿数由10增加为13,伞齿轮的齿数由37增加至41;材质由铸铁升级为铸钢。齿数增加和材质升级提高了接触齿面强度,延长了齿轮的使用寿命。

2)改变伞齿轮轴与联轴节连接方式:原有结构中,伞齿轮轴与联轴节采用花键连接,花键啮合有间隙,当减速机频繁启动时,因为冲击载荷较大,花键易发生滚键损坏;新型结构中伞齿轮轴与半联轴器采用平键连接,连接紧密,无啮合间隙,能满足减速机频繁启动的要求。

3)加长伞齿轮轴:原有结构中,伞齿轮轴长度过短,联轴节内孔深度过长,伞齿轮轴与联轴节装配时,锁死螺母不易闭紧,长度方向定位不牢靠,导致伞齿轮轴产生轴向轻微窜动,轴承易损坏;新型结构中伞齿轮轴加长,锁死螺母外移,便于装配到位。

4)更改密封方式:原有结构中,密封盖采用O型圈密封,不适合动密封,易出现漏油现象;新型结构中,取消密封盖,采用透盖加双骨架油封密封,配合伞齿轮轴与半联轴器的连接方式,提高了密封的可靠性。

5)改变轴瓦座开孔形式:将低速轴承瓦座上的三个圆孔改进为长孔,且将轴承更换为宽边轴承,可以增加受力面积,延长轴承使用寿命。

6)联轴节改造:将联轴节改成半联轴器,拆卸更换方便,便于检修。

改造后,绞车设备的一次检修时间可缩短8~10h,降低了工人的劳动强度,设备的工作性能更加稳定,减少了对火车装车的影响,保障了选煤厂的生产时间。

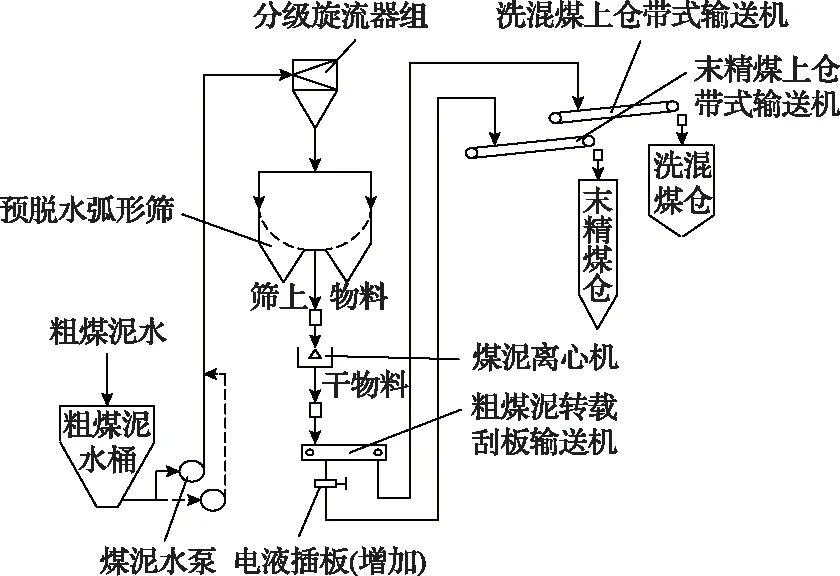

3 粗煤泥工艺系统改造

银星二号选煤厂设计处理能力为3.00Mt/a,主要工艺如下:原煤25mm分级,200~25mm块煤采用重介浅槽分选,-25mm末煤脱泥后采用无压给料三产品重介旋流器分选,粗煤泥采用“浓缩分级旋流器+振动弧形筛+煤泥离心机”回收,细煤泥两段浓缩,一段浓缩底流采用沉降过滤离心机脱水回收,二段浓缩底流采用压滤机脱水回收[10,11]。原设计煤泥离心机脱水后的粗煤泥经刮板输送机转载至洗混煤上仓带式输送机,作为混煤销售。

经化验和测算,选煤厂粗煤泥的灰分在11%~13%左右,水分在28%~33%左右,含量占原煤入选量的10%~12%。粗煤泥的水分较高,致使混煤水分亦偏高(混煤指标要求Ad≤20%,Mt≤20.57%),影响混煤的销售;末精煤灰分为6%~8%,水分10%~12%(精煤指标要求为Ad≤9%,Mt≤16.3%),末精煤生产指标优于销售要求指标,因此如将粗煤泥掺混入末精煤,既可以调整末煤精煤质量,提高末精煤产率,也可同时降低洗混煤水分。根据现场工艺布置、空间大小及煤流走向,经过充分调研和探讨,决定在粗煤泥转载刮板机底板,末精煤带式输送机正上方,增开一个卸料口,并加装一台电液插板来实现粗煤泥的掺配。改造后的粗煤泥处理工艺流程如图3所示。

图3 改造后粗煤泥处理流程

粗煤泥掺配入末精煤后,综合精煤灰分约9%,水分约16%,其他指标均能满足化工用煤要求,精煤产率可提高10%以上。同时,因粗煤泥不进入洗混煤,可使得洗混煤产品水分在原来的基础上降低约3%,达到20%左右,能更好满足用户要求。该方案投资少,操作方便简单,在车间内既可实现灵活配煤,增加了工艺的灵活性,方案实施后,预计可为业主方增加年利润近一千万元。

4 火车自动平车装置

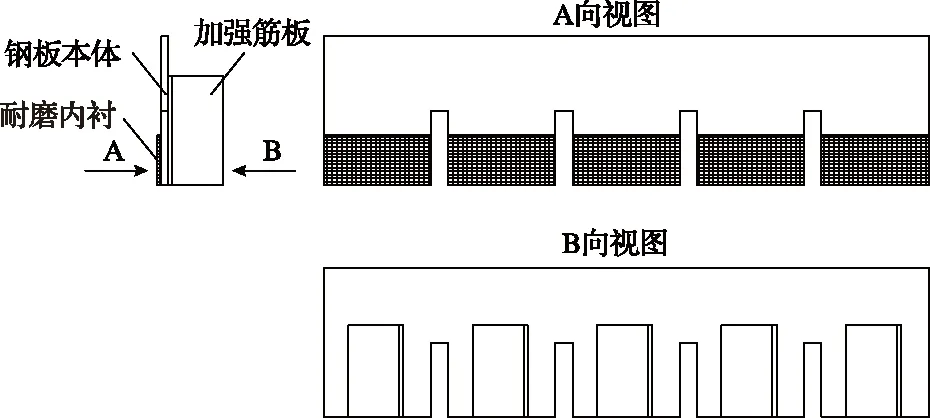

火车快速定量装车系统在国内多数选煤厂得到应用,与传统的装车方式相比,具有装车速度快、利于环保等优势[12-15]。银星二号选煤厂配套有处理能力5000t/h的火车快速定量装车系统,物料装入车厢后需要人工平车,每装一节车皮便停车停料,安排3~4名工人平煤。人工平车致使装车时间经常会超过铁路规定的70min,导致一定的经济处罚,且安全系数低,成本高。为改变这种状况,选煤厂经与铁路部门和设备厂家联系,对装车溜槽进行了优化设计改造,增加了平车装置,结构如图4所示。

图4 火车自动平车装置结构

火车自动平车装置的具体方案是[16-20]:在装车溜槽的排料口下端,垂直且靠近火车前进方向一端的溜槽口壁板上加装平车装置。该装置采用三层结构:钢板本体、耐磨内衬及加强筋板。钢板本体采用普通钢板,并设有开槽,开槽的高度和宽度根据装车的产品煤粒度及料层厚度确定,合适的开槽大小既可以在装车时起到良好的均料平料效果,又不会发生物料的卡堵。耐磨内衬一般采用耐磨陶瓷、耐磨钢条、高锰合金等。耐磨内衬布置在钢板本体开槽口的下半部分未剪切掉的钢板上。钢板本体增加耐磨内衬后,在火车行进过程中避免与物料直接接触,可以降低钢板本体的磨损,且内衬可以单独逐块更换,便于生产维护。加强筋板采用等边角钢,焊接在钢板本体的另一侧,角钢的长度大于钢板本体开槽的高度,钢板本体经开槽后强度有所下降,且贴有耐磨内衬后钢板会发生小幅度弯折,易引起内衬脱落,因此需要增加加强筋板来补强。

火车自动装车平车装置工作原理如图5所示。在装料时,车厢缓慢向前移动至溜槽下方时,定量煤仓出料,煤炭被送入车厢,而随着车厢向前移动,平料装置相对的从堆料顶端刮过,将超出车厢高度的煤至车厢后端,从而使整节车厢的装料布料均匀,避免重心偏移。

图5 火车自动装车平车装置工作原理

该平车装置经改造投入运行以来,操作稳定,效果良好,一列火车可节约装车时间15min左右,提高了装车效率,实现了火车自动装车平车功能,每年仅人工费即可节约近30万元。

5 结 语

介绍了斗提机红外接收技术机械故障保护装置,调度绞车减速器改造,粗煤泥工艺系统改造,火车自动平车装置四项技术创新成果,改造方法简单易行,实际运行表明效果显著,解决了生产中的实际问题。缩短了检修时间,降低了检修难度,提高了设备的可靠性,节约了人工成本,降低了选煤厂的运行成本,增加了选煤厂的效益。