LNG 槽车装车撬沉降处理措施研究

张慧宝 (安徽长江液化天然气有限责任公司,安徽 芜湖 241000)

1 前言

目前LNG槽车运输是中国应用最广泛的且唯一的液化天然气陆路运输方式。LNG槽车装车撬是LNG接收站槽车装卸外输的关键控制设备,其作用为将压力 0.7~0.9MPa,温度-165℃的LNG经装卸臂、控制阀、液相管道等加注到槽车,所以保证槽车撬的安全运行尤为重要。

2 某项目撬基础沉降概况

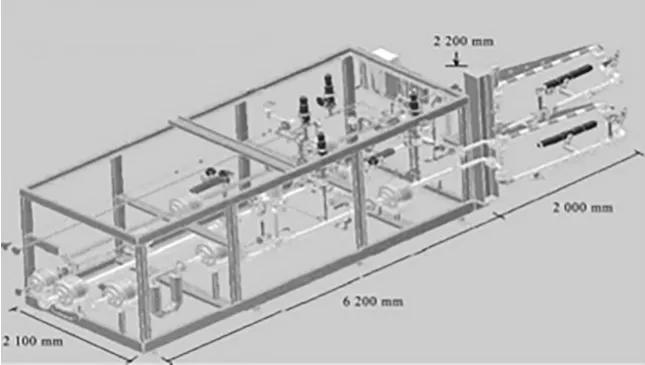

某公司建设有七台LNG槽车装车撬(以下简称:装车撬),七台装车撬的布置见图1装车撬及基础布置图。装车撬主要是由一对装车臂和回气鹤管、流量计、静电报警控制器、压力变送器、装车流量控制阀和紧急切断阀、相关管道和批量控制器组成,以上仪表、设备和管道集成在一个专用钢结构框架内组成了装车撬,其外形尺寸5950x2100x2175(高)mm,具体情况见图2装车撬框架示意图。

图1 装车撬及基础布置图

图2 装车撬框架示意图

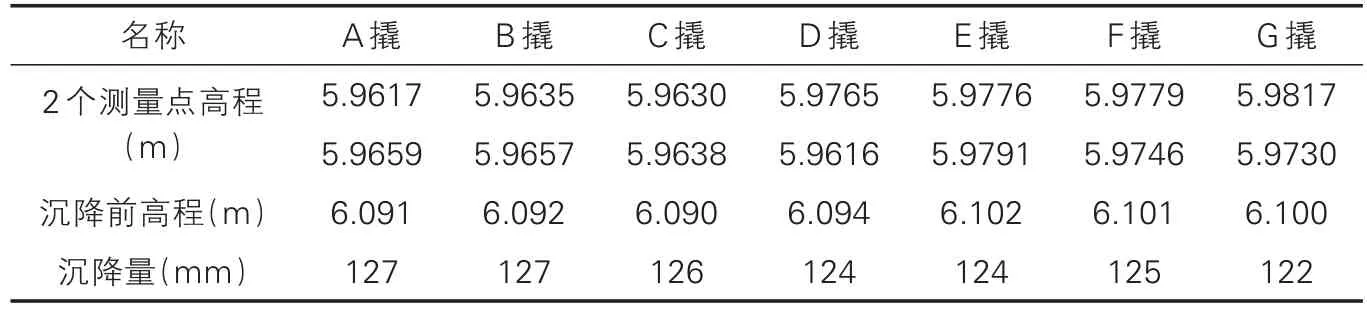

装车撬通过这个专用的钢结构框架固定在设备基础上,固定方式为基础预埋螺栓,装车撬安装完成后灌浆,基础尺寸为6500×3000×300(厚)mm,顶标高6.100,具体情况见图3装车撬基础形式示意图。为保证设备安全和稳定,每台撬的基础的对角线设置2个沉降观测点,委托了有资质的第三方沉降观测机构对全厂建、构筑物和控制网进行沉降观测,其中装车撬基础沉降观测情况为:自2012年9月开始,至2014年6月共观测7次,观测设备为德国蔡司电子水准仪(仪器标称精度为每千米水准测量高差中数偶然中误差0.3mm)配2米铟钢条码水准尺一对,其中2014年6月份具体观测数据及各撬对应的沉降量见表1。

图3 装车撬基础形式示意图

装车撬沉降量 表1

从表1可以看出,7台装车撬基础产生不同程度的沉降,沉降量在122~127mm之间,装车撬基础所支撑的装车撬及其连接管线随其一起沉降,装车撬及其管线产生了向下的变形和拉应力,造成设备及管线应力集中,连接设备的管线有断裂损坏的风险,存在安全运行隐患。

3 撬基础沉降原因分析

①装车撬基础为独立设备基础,未采用桩基形式,坐落在天然地基上而变形量大;而装车撬的连接管线支撑在管廊上,管廊采用先张法预应力管桩加承台的基础形式,变形量小。所以,装车撬基础易发生沉降,其沉降量达120mm;而装车撬附属管线采用不易沉降的桩基础,管廊的沉降量仅为3~9mm。

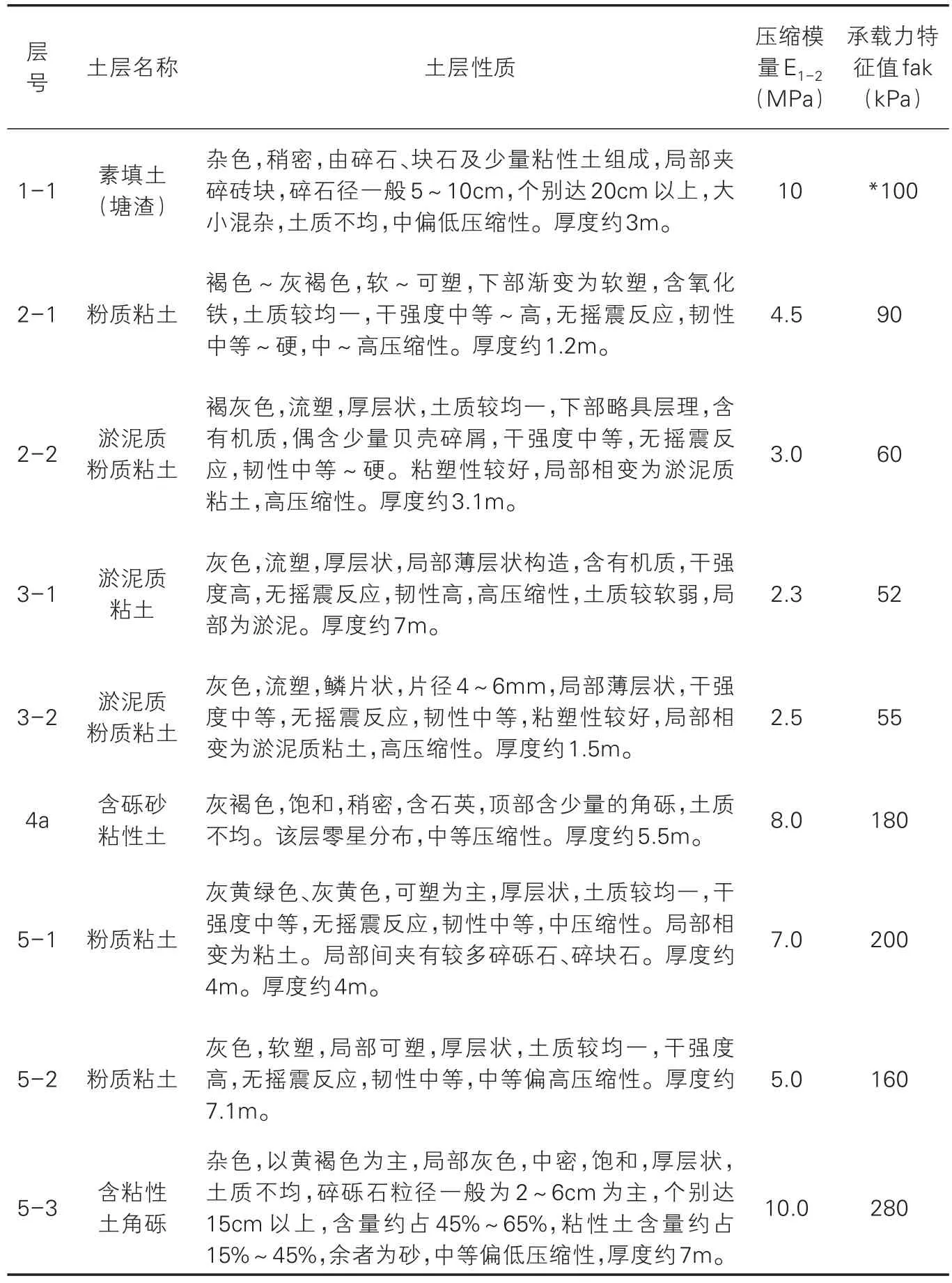

②根据设计图纸和地勘报告,装车撬基础底标高为5.800,可知其坐落在1-1塘渣层上,塘渣层厚度约3m,其承载力特征值110kPa,为中低压缩性,但塘渣层下部为淤泥质土,其中2-1、2-2、3-1、3-2土层为高压缩性土,4a、5-1、5-2、5-3土层为中压缩性土,装车撬基础地质情况见表2地基土层性质及压缩模量、承载力特征值表。

地基土层性质及压缩模量、承载力特征值表 表2

③3m厚的1-1塘渣层,回填时对其进行了强夯地基处理,强夯后的塘渣层成为一个密实的、压缩量较小的整体土层,并可作为对沉降变形要求不高的建筑物的浅基础持力层;但是整个塘渣层对下部淤泥质土层施加了60kN/m的自重荷载,再加上50kN的装车撬自重,122kN的混凝土设备基础自重,下部淤泥土层将承载70.6kN/m的面荷载,在此面荷载作用下高压缩性淤泥质土产生了压缩变形,致使其上部的装车撬基础和设备产生了向下的沉降。

4 撬基础沉降处理方案

为保证装车撬的安全运行,必须尽快改善装车撬及附属管线的沉降现状,原装车撬设计院对装车撬沉降数据进行了分析,并经双方沟通讨论后形成如下的共识:

①计算装车撬附属管道受力情况,设计院按照130mm沉降量对装车撬附属管道进行应力计算,管道应力已达到弹性阶段的极限状态,但未进入塑性变形区,必须马上开展沉降消除工作;

②因装车撬一直处于正常生产运行状态,目前无法改变其基础形式,但可以对装车撬及其附属管线采用顶升技术,抬升装车撬及附属管线的标高,减小其变形和应力;

③采用顶升技术把装车撬顶升110mm左右,具体数值根据现场抬升情况确定,完成一台顶升后再进行下一台;

④顶升前必须关闭装车撬进口切断阀,阀后的管道和装车撬氮气吹扫置换完成后,脱开接口法兰,检查螺栓及最后一道焊口强度是否变化,对管道系统变形情况进行观察判断;

⑤考虑到原装车撬预埋螺栓外露长度不能满足抬升高度的要求,需提前准备连接套筒接长地脚螺栓;

⑥装车撬顶升过程中必须严格控制顶升速度,每次顶升高度小于20mm,顶升时装车撬钢框架和基础间隙必须随顶随垫;

⑦顶升过程中必须做好应急预案和安全防护措施。

5 装车撬顶升

根据设计院意见并结合现场实际编制了详细的提升施工方案,按照施工方案对7台装车撬进行顶升,把沉降差缩小到27mm以内,减小了装车撬及附属管道的变形和应力,保证装车撬可以继续安全运行,其重要工作步骤和技术要求如下。

5.1 顶升前准备工作

①作业前进行了顶升安全分析,并制定相应的保证措施;

②作业前开具切断连锁、动火等作业许可;

③将装车撬附属管线上阀门切断,阀门后管道和装车撬氮气置换至安全状态,并进行可燃气体检测;

④将装车撬的附属管线与设备连接的保冷拆除,并将连接法兰和螺栓拆下;

⑤对螺栓进行PT检测及抗拉强度、扭曲强度的检测;队法兰第一道焊口进行PT检测,并检查是否检测合格;

⑥准备5个5吨的千斤顶(4用1备),并加工制作5套专用工具(4用1备),4把水平尺(600mm);

⑦为确保安全,顶升作业前消防车到达指定位置待命。

5.2 顶升施工

①松开固定装车撬的6颗螺栓,破除装车撬基础与装车撬框架之间的灌浆层,使装车撬在千斤顶顶升时可以向上移动;

②将4套专用工具安装并点焊在装车撬钢框架4个角的底部槽钢的上翼缘板,4个5T千斤顶支撑在这4个专用工具上,把4把水平尺分别放置在装车撬框架底部4根槽钢组成的框架的中心。

③把整个抬升工作分配至人,设置1名总指挥,4个名观察员,4个千斤顶操作人员,1名安全员,各负其责,在总指挥安排有条不紊顶升。

④将4个千斤顶同时、同步向上顶,使装车撬保持在水平状态下抬升;每次顶升高度小于20mm,并把装车撬钢框架和基础之间的间隙用垫铁填实,每次顶升后间隔10分钟进行观察;

⑤装车撬的高度即将到达原地脚螺栓高度时,在原有地脚螺栓上安装一个螺栓连接套筒,将原有的地脚螺栓接长;

⑥装车撬调整到位后,用固定螺帽将装车撬固定;立即将工艺管道原支撑部位下方增加工字钢,使管道有支持点;

⑦预埋沉降观测点位;恢复法兰及保冷,准备试运行装车撬。

5.3 顶升效果

顶升后装车撬恢复情况见表3装车撬抬升高度汇总表。从表中可以得出,经顶升后7台装车撬及其附属管线的最大沉降量在27mm以内,达到了设计的处理要求,有效地消除了装车撬及附属管线的集中应力,保证了装车撬的运行安全。

装车撬抬升高度汇总表 表3

顶升后继续开展沉降观测工作,观测频率4次/年,根据观测数据跟踪分析装车撬抬升后稳定状况。

6 撬基础的改进建议

通过装车撬沉降分析和顶升施工,建议后续类似项目采用以下措施可保证装车撬的安全运行:

①关键设备基础位于压缩性高的土层地质时,必须采用沉降量小的桩基形式;

②关键设备及其基础必须进行定期的沉降观测;

③完成本次装车撬抬升后,经历1~2年时间,装车撬随时间会继续沉降,需要再次进行顶升,再次顶升时,建议采用可调螺栓,以便再次沉降后的抬升。