垃圾焚烧厂余热锅炉技术改造情况分析

王延涛

(上海康恒环境股份有限公司,上海 201703)

0 引言

我国生活垃圾产生量巨大,2020年城市生活垃圾清运量达到了2.4亿吨,生活垃圾焚烧处理能力也提升至了59万吨∕日,垃圾焚烧处理能力占比同步提升至54%,生活垃圾焚烧已成为生活垃圾处理最主流的处置方式。但是生活焚烧也面临着问题与挑战,其中生活垃圾焚烧厂余热锅炉高温腐蚀是制约生活垃圾焚烧安全高效稳定运行的主要因素[1],这主要与生活垃圾热值逐年增加有关,热负荷提升使高温腐蚀现象频繁出现[2]。目前有效缓解生活垃圾焚烧余热锅炉高温腐蚀问题主要通过以下途径:一是通过优化受热面的布置及现场运行,有效控制各级受热面入口烟气温度,尤其是过热器烟温,从而降低过热器金属壁面温度;二是采取表面防腐措施,即采用抗腐蚀性更好的受热面管材或在基材表面敷设防腐涂层,如堆焊、热喷涂、重熔等,提高余热锅炉受热面的防腐性能,大幅降低高温腐蚀风险,保证余热锅炉的长周期稳定运行[3]。

本文以某一垃圾焚烧厂余热锅炉技术改造为例,围绕余热锅炉高温防腐的需求,介绍余热锅炉技改措施,对比余热锅炉技改前后的运行参数,分析余热锅炉技术改造高温防腐效果,为后续垃圾焚烧厂余热锅炉技术改造提供案例参考和现实依据。

1 垃圾焚烧余热锅炉介绍

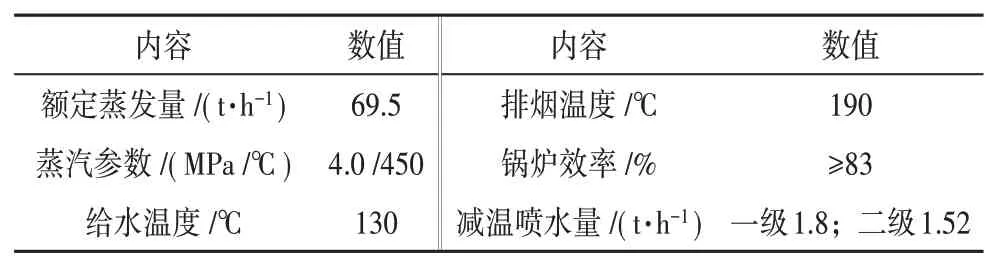

浙江某垃圾焚烧项目垃圾处理规模3×750 t∕d,蒸汽压力4.0 MPa,蒸汽温度450℃,垃圾原始设计低位热值1 700 kcal∕kg,锅炉额定蒸发量69.5 t∕h。余热锅炉具体技术参数如表1所示。

表1 余热锅炉原始技术参数

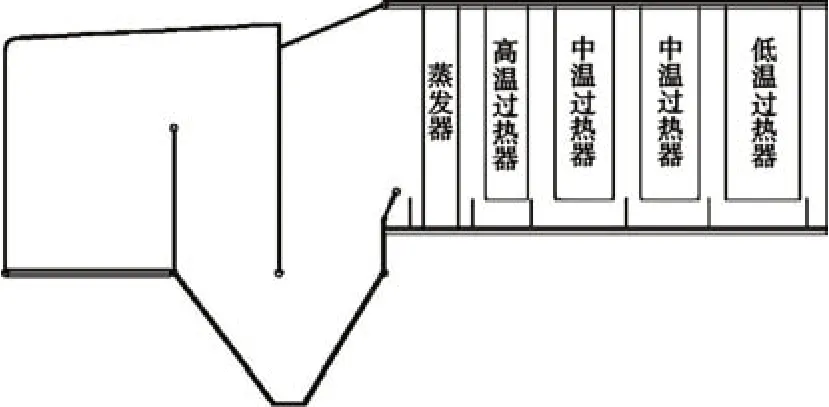

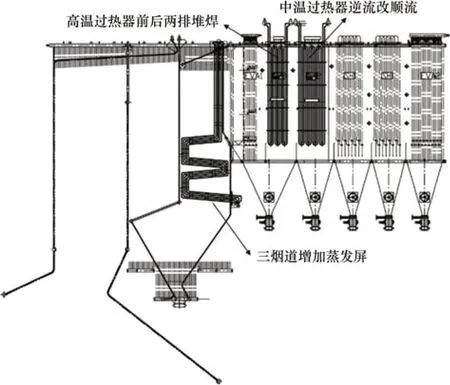

余热锅炉为单汽包、自然循环、卧式布置,设置三垂直烟道和尾部水平烟道,水平烟道内布置有蒸发器、高温过热器、中温过热器和低温过热器等设备,具体如图1所示。高温过热器顺流布置,中温过热器和低温过热器逆流布置。

图1 垃圾焚烧余热锅炉受热面布置示意图

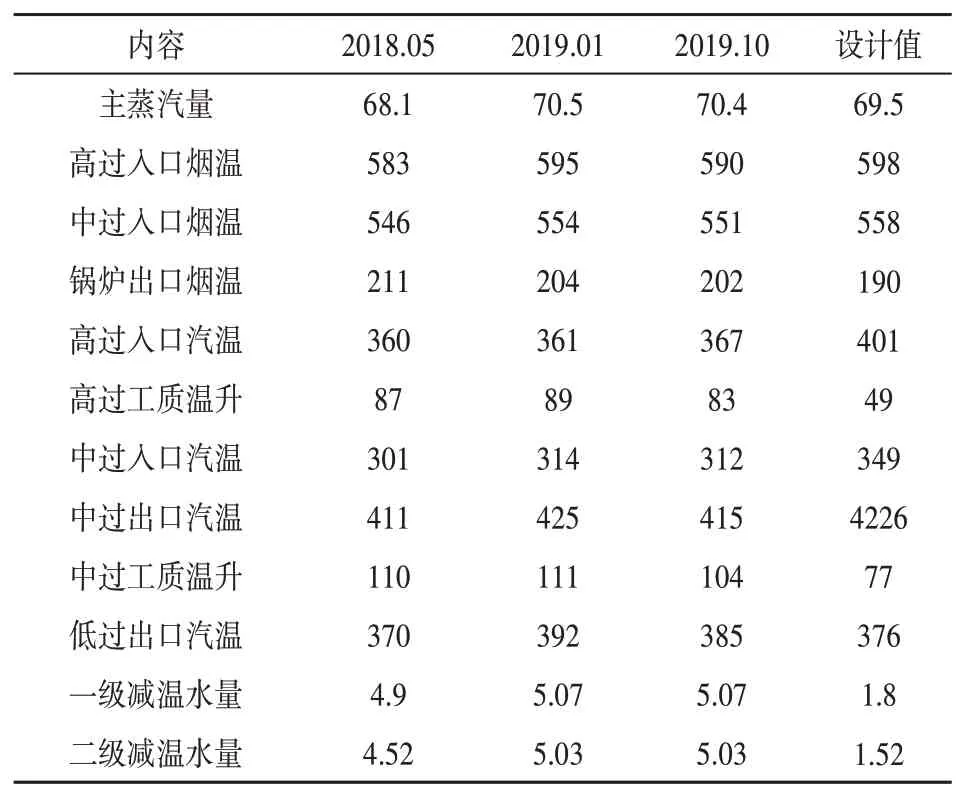

对余热锅炉技改前运行数据进行分析发现,管内工质的温升值与设计参数差别较大,如表2所示。尤其是中温过热器和高温过热器的温升比设计值明显偏高,相对应的是一级、二级减温水量都在4.5~5 t∕h以上,一级减温水量已达最大量程,远超设计的1.5~1.8 t∕h。且随着运行时间的增加,过热器的进出口汽温也有上升趋势,表明超温问题随着运行时间的增加逐渐加重[4-5]。过热器温升高于设计值也表明高温过热器和中温过热器的实际入口烟温比现场测点温度数值要高。虽然现场测点数据与设计值差别不太,但从一二级减温喷水量及过热器温升明显高于设计值反映出实际烟气温度应比热电偶测得温度偏高,分析原因是由于水平烟道热电偶安装在包墙水冷壁两侧以及位置偏低,测得的温度比实际烟温要低[6]。

表2 过热器主要设计参数与实际运行参数对比表

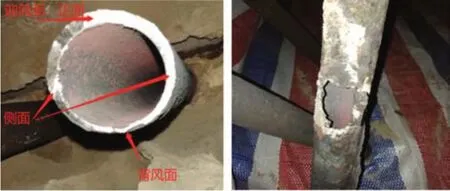

由上述可知,余热锅炉过热器存在严重的超温现象,从而造成过热管束高温腐蚀严重,造成管壁减薄明显,甚至爆管泄漏。过热器管束壁厚减薄、爆管的现场形貌如图2所示。由图可知,中温过热器前排某一根管束迎风面和背风面减薄差异性较大,背风面减薄严重,最薄处仅有2 mm;而同一排的另一根管束则爆管严重,爆管处缺口较大。

图2 余热锅炉过热器管束高温腐蚀减薄、爆管现场图

余热锅炉爆管主要是因为高温腐蚀[7]。造成高温腐蚀的原因一方面是垃圾热值上升较快,入炉垃圾热值已经超过了原始设计值,达到了1 900 kcal∕kg及以上[8];另一方面,过热器前端蒸发受热面面积设计偏小,不能很好地适应垃圾热值上升而引起的烟气温度变化,从而造成烟气和蒸汽温度超温严重,造成高温腐蚀。

综上而言,垃圾焚烧余热锅炉长时间运行后,一方面过热器烟气侧和蒸汽侧超温,过热器一、二级减温水量过大(减温水总量8~10 t∕h),过多的减温水进入高品质蒸汽中影响锅炉蒸汽品质,并且长期运行过热器内壁易结垢[9];另一方面余热锅炉高温过热器入口烟温较高,超过590℃,高温过热器、中温过热器管子腐蚀减薄严重,过热器易爆管,增加了非停时间,经济损失较大[10]。

2 余热锅炉技术改造

2.1 余热锅炉技术改造方案介绍

如上所述,鉴于前期余热锅炉过热器入口烟温偏高、高温腐蚀严重,为了降低过热器入口烟温,有效缓解高温腐蚀引起的过热器爆管的现象,计划对余热锅炉进行技术改造。余热锅炉技改的主要措施是通过增加蒸发管束,整体更换高温过热器及中温过热器,如图3所示,具体方案如下:

图3 垃圾焚烧厂余热锅炉技改方案

(1)第三烟道内增加S型蒸发管束,并配备相应的蒸汽吹灰器;

(2)高温过热器、中温过热器整体更换,高温过热器采用双绕蛇形管结构、仍采用顺流布置,前后两排管束进行堆焊,其余管束采用TP347材质,中温过热器由逆流改为顺流,过热器沿烟气流动方向布置依次布置高温过热器、中温过热器、低温过热器。

余热锅炉技改后主要的设计参数如下:

(1)锅炉MCR负荷:垃圾热值1 900 kcal∕kg(7 955 kJ∕kg),锅炉蒸发量76 t∕h(不含汽包抽汽5 t∕h);

(2)锅炉MCR工况时,高温过热器入口烟气温度不超过570℃(设计值);

(3)锅炉MCR工况时,中温过热器入口烟气温度不超过535℃(设计值)。

2.2 余热锅炉技改后运行情况分析

根据垃圾焚烧发电项目现场运行及施工情况安排,该垃圾焚烧项目3台余热锅炉自2019年10月底开始依次进行技改现场施工,于2020年3月底完成全部3台余热锅炉的技术改造。

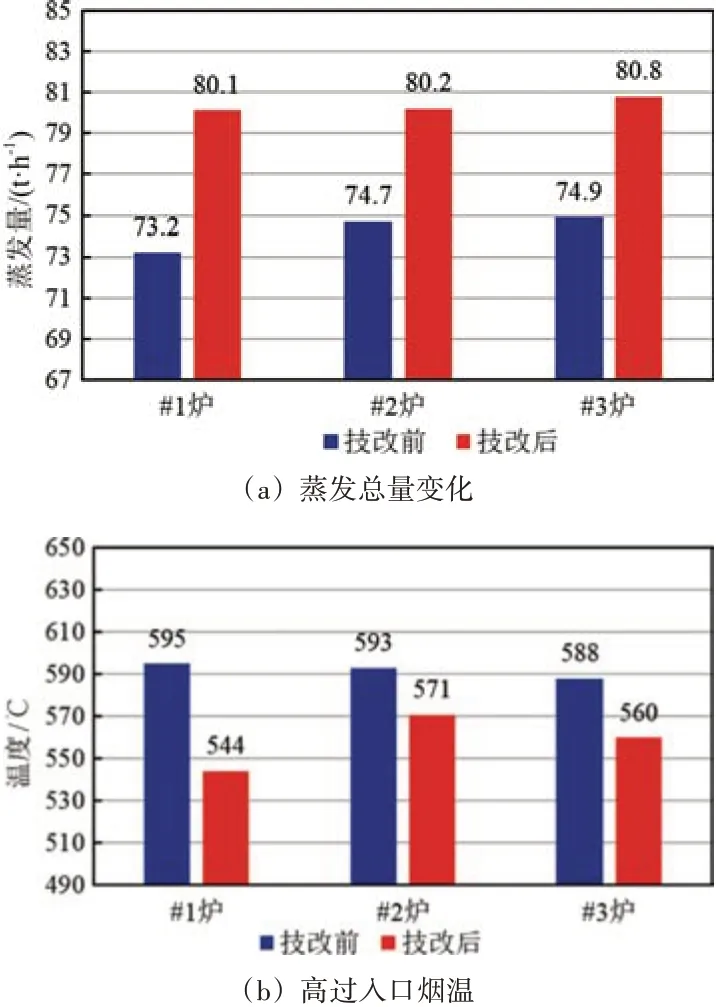

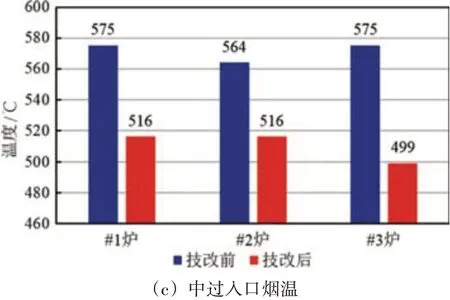

图4所示为锅炉满负荷运行时,技改前后蒸发总量、高温过热器入口烟温、中过入口烟温的变化对比情况。技改后蒸发总量明显提升,基本达到了80 t∕h及以上的蒸发量,相比技改之前锅炉负荷提升了约8%,同时基本满足了技改之后蒸发量81 t∕h的要求。虽然锅炉负荷相比技改之前有所提升,但是相对应的高温过热器和中温过热器入口烟气温度由于增加了前端蒸发受热面而有所下降。技改之前余热锅炉高温过热器入口烟温处于高位运行,基本达到了590℃或者更高水平,技改后过热器入口烟气温度大幅下降,下降幅度至少在20℃以上,其中#1炉高过入口烟温降幅达到了50℃,基本在570℃以下。同样地,中过入口烟温也有所下降,且下降幅度明显大于高温过热器入口烟温,技改后的中温过热器入口烟温下降到了520℃以下,显示出良好的技改效果,烟气温度得到控制,高温腐蚀的风险大大降低[11]。

图4 垃圾焚烧余热锅炉技改前后主要运行参数变化

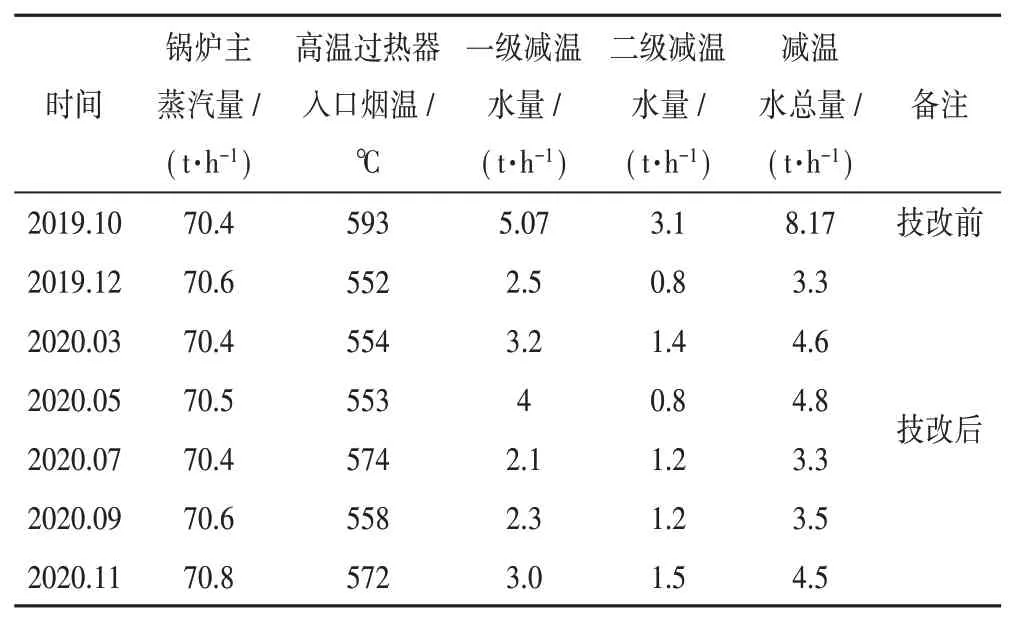

表3所示为锅炉主蒸汽量约70 t∕h的工况条件下技改前后长周期运行参数对比情况。本次余热锅炉技改在2019年10月底至次月上旬,表中2019年10月数据为技改前余热锅炉运行参数。从表中可以看出,在同等工况下高温过热器入口烟温在技改前后有明显变化,技改后高温过热器入口烟温下降明显,从技改前的593℃下降到了技改后12月份的552℃,降低了约40℃。技改前一二级减温喷水量分别为5 t∕h、3.1 t∕h,技改后各级减温器喷水量显著下降,一二级减温的总喷水量只有3.3 t∕h左右,喷水量的大幅减少也表明过热器超温现象得到了明显缓解,降低了高温腐蚀风险。随着运行时间的增加,高温过热器入口烟温有所增加,一二级减温喷水总量也相应提高,锅炉技改运行1年后的2020年11月份的高温过热器入口烟温比刚技改后增加了20℃,减温喷水总量也达到了4.5 t∕h,但仍远低于技改前的运行参数,显示出技改的良好效果。

表3 技改前后现场运行参数对比

停炉期间对受热面进行宏观检测,如图5所示,通过观测可知,水平烟道蒸发器积灰明显,但没有明显腐蚀迹象。高温过热器除顺烟气流第一排防磨瓦上有较厚积灰外,整体积灰较轻,且容易剥落。高温过热器部分堆焊层外表面露出金属光泽,无明显腐蚀迹象。中温过热器积灰不明显,但相比于高温过热器,未有自动脱落的现象。上述表观结果表明,目前过热器高温防腐性能较好,腐蚀风险得到有效控制,保证了过热器的稳定运行。

图5 水平烟道受热面外观检测

3 结束语

(1)生活垃圾焚烧余热锅炉技改前超温严重,有较高的高温腐蚀风险。高温过热器入口烟温随着运行时间增加而大幅提高,一二级减温喷水量远超设计值,这与垃圾热值增加、炉膛热负荷提升而过热器前端蒸发受热面布置相对较少有关。

(2)余热锅炉技改效果明显,高温腐蚀得到有效控制。通过采取在过热器前端增加蒸发屏、过热器局部堆焊的措施,过热器入口烟温下降明显,积灰明显减少,未见明显腐蚀现象,余热锅炉技改取得良好效果。