金属制罐工艺与机械设备发展现状*

顾晋禾,黄旭彬,王 鹏,王双喜,赵永杰※

(1.汕头大学工学院机械电子工程系,广东汕头 515063;2.广东旭日电器设备有限公司,广东汕头 515064;3.汕头轻工装备研究院,广东汕头 515061)

0 引言

金属罐是一种传统的储存、运输包装容器,经国标GB13040-91定义为“用金属薄板制成的容量较小的容器”[1]。金属罐可用于内容物的暂时储存、运输流通和长期保存,相较于塑料、纸类、玻璃等包装容器,不仅具有强度大、不易破裂、刚性好等优势,还具有阻隔性、阻气性、遮光性、防潮性、保香性、密封性等特点。目前,金属罐已成为包装行业中不可替代的一部分,广泛应用于食品、化工、医药等行业[2]。

随着金属包装下游行业食品、饮料、化工等行业的迅猛发展,包装领域对金属罐产品的需求呈旺盛态势。传统制罐行业企业规模小、生产效率低,设备老化、技术落后,生产集约程度低,亟待快速加强金属制罐行业建设。根据相关的文献报道,在金属制罐技术领域中,日本、美国、中国占有重要地位[3],这些国家在金属制罐主要技术的专利申请分布如图1所示[4]。

针对以上问题,本文从金属罐的种类、材料、加工工艺及机械设备4个方面,较为系统地阐述了金属制罐的材料特性、工艺特点、设备功能及其研究现状,以期为金属制罐行业人员提供有益参考,发展先进的机械设备与完善的工艺技术,推动行业自动化发展,提高技术创新能力,增加企业竞争力。

1 金属罐的分类

我国国标GB 13040-91对金属罐定义为用金属薄板制成的容量较小的容器。由于在GB 13040-91中没有“薄板”和“容量”的定量概念[1],所以本文的金属罐定义包含所有相同工艺、机械设备所制成的金属包装容器。由于分类方法不同,罐的种类各不相同。如表1所示。

表1 金属罐的分类

1.1 按制造方法分类

按制造方法分类,金属罐可分为三片罐与二片罐,三片罐是由罐身、罐底和罐盖3部分组成,其中罐身有接缝,通常有3种方法使罐身接缝合一:传统的锡焊法、电阻焊法与粘接法。最后使罐身与罐盖、罐底分别卷封成型。二片罐是随着制罐技术的快速发展,在20世纪中叶问世,其由罐身与罐盖两部分组成,其中罐身不需要搭接,直接由一块金属薄板通过冲床拉伸成型。二片罐和三片罐在性能和生产工艺方面各有优劣。二片罐的罐身是包含罐底的整体成型没有接缝,规避了三片罐焊接接缝的铅污染风险,拥有良好的密封性能,提高了美观度有利于设计包装,同时在工艺过程中较三片罐更为简便。二片罐发展时间短,生产过程中对其材料性能与制罐设备的可靠性及技术工艺要求都比较高,这使二片罐的生产成本大大提高。同时由于二片罐罐身成型时受到了拉伸变形,其壁厚较薄易碰撞变形,不适用于对刚度要求较高的场合。总的来说,三片罐的生产工艺更为成熟,应用场合也更为广泛。

1.2 按形状分类

按罐的横截面分类,金属罐可以分为圆罐和异形罐两类。其中圆罐是应用多、适宜加工的罐形,已成为罐头食品的主流罐形。生活中的饮料罐、奶粉罐等都是圆罐。异形罐是非圆罐的总称,罐形异形化是制罐技术发展的另一方向,尤其表现在饮料行业。早在1996年,日本就开发出异形铁罐。1997年日本知名企业大和公司凭借异形罐在Cannex展览会上赢得年度制罐奖。在美国,皇冠瓶盖公司于1997年开始测试异形铝罐,到1999年春季,该公司为Heineken研发、生产的异形饮料罐已经在美国市场流行。在中国,受行业大环境、市场需求、技术上存在壁垒与成本相对偏高的影响,异形金属罐发展迟缓[5]。

圆罐相较于异形罐制造工艺简单,对制罐机械的加工适应性要求不高,因此,在传统金属制罐领域中占有主要地位。但是,当今经济发展迅速,人们生活水平不断提高,异形罐为消费者满足个性化的追求,为产品带来更加美观的效果,为公司提高品牌知名度,在未来有很大的发展空间,将成为金属包装的重要组成部分。

2 金属罐材料的特性

金属罐诞生至今,其制造材料从单一金属材料到复合材料,发展出很多种不同的种类。这些材料各有优劣,通常通过综合考虑其应用场合所需性能要求与所需成本要求,来选择采用不同的材料。本文结合金属材料的发展过程,按时间顺序主要介绍马口铁、无锡钢板和覆膜铁这3种金属。

2.1 马口铁

马口铁又称镀锡铁,是指表面镀有一层金属锡的冷压薄钢板。由于锡自身防生锈和腐蚀的特性,马口铁具有强度高、耐腐蚀、良好的密封性和加工适应性等特点,被广泛应用于食品、饮料、油漆、油墨、石油与天然气的包装容器之中,做成各式食品罐、油脂罐、化学罐和喷雾罐等。

马口铁在最早起源于波希米亚,该地盛产金属,加工成型工艺先进,14世纪时期就开始生产马口铁,但当时生产条件受限,生产效率并不高。后来英国、德国的镀锡板技术相继得到快速发展,在1730年英国成为世界上第一个镀锡板出口国,1934年德国实现第一个电镀锡钢板的工业化生产。镀锡板的大力发展促进马口铁罐的出现,在19世纪初期英国杜兰德使用镀锡板制作食品包装容器,相比传统保存食物的方法具有更好的阻隔密封性和抗压能力。但当时马口铁罐是由人工使用剪刀和烙铁等工具制作,制造效率极低,人均日制罐量仅60~70个[6],远低于现代自动化生产量。总之,马口铁罐的出现不仅让食品的保存时间增长,为食品的运输提供便利,也为金属制罐行业的发展奠定基础。

2.2 无锡钢板

无锡钢板是指表面没有镀锡层的表面处理钢板,是在金属锡资源稀缺、成本昂贵的条件下研制出的一种新型制罐材料,通常分为铬系无锡钢板(表面镀铬)和镍系无锡钢板(表面镀镍),现在市面上多为铬系无锡钢板,在锡资源紧缺的情况下,能代替部分镀锡钢板完成产品制作,未来前景非常广阔[7]。

镀铬工艺最早起源于20世纪初期GJSargent在实验中通过对铬酸溶液添加少量硫酸来提取出铬镀层,是镀铬溶液的初始配方,为镀铬技术的深入发展奠定基础。镀铬工艺的迅速发展也推动其他行业的创新发展,在20世纪40年代初,美国的公司开始研究镀铬钢板,海因茨工业公司和钢铁公司分别采用铬酸进行化学浸溃处理钢板和电解磷酸盐处理钢板的方法来生产镀铬钢板。随后日本于1955年开始研究钢板的电解铬酸处理,产出许多技术成果。

无锡钢板的产品结构与镀锡钢板类似,包括4层结构,分别为油膜、铬氧化物膜、金属铬层、基板。如图2所示。

图2 镀铬板结构

因此,无锡钢板的工艺过程、结构性能及应用途径与镀锡板大致相同。在价格上比锡板要稍微便宜一些,镀着量也比相同性能的镀锡板要少,但防腐蚀能力较镀锡板差,在酸性环境下更容易发生腐蚀,一般会在内外表面进行涂料来提高防腐蚀能力。其结构组成及特性如表2所示[8]。由于铬及其氧化物与硫和碱型物质都不反应,具有很强的耐碱性和抗硫性,所以镀铬板适用于碱型环境。

表2 镀铬板的结构组成及特性

与镀锡钢板相比,无锡钢板的应用相对较少,主要用于食品罐盖、罐端和玻璃容器的真空封装,较少直接用于制作食品罐。因为无锡钢板如今在食品罐的应用上主要还存在耐腐蚀性和制造工艺这两个问题,由于它的耐酸性能力较差,只能用于弱酸性和碱性类食品的包装,像鱼类、肉类、禽类、乳制品、蔬菜及一些饮料等;在制作工艺方面因为镀铬板的韧性差,缺乏冲制润滑剂,在冲拨工艺方面还存在不少难题。

2.3 覆膜铁

覆膜铁是一种兼有塑料薄膜和金属板材双重特性的金属材料,制罐性能比传统的马口铁产品好,是金属包装产业未来的发展方向[9],覆膜铁技术最早起源于日本且该技术一直被日本的公司所垄断,目前日本仍然是世界上覆膜铁生产工艺技术性能最为成熟的国家。比如日本新日铁、JFE、东洋制罐等公司都一直在对覆膜铁进行研发和技术输出。在其他国家研发此技术的代表公司相对较少。表3所示为亚欧部分覆膜铁生产厂家。

表3 亚欧部分覆膜铁生产厂家

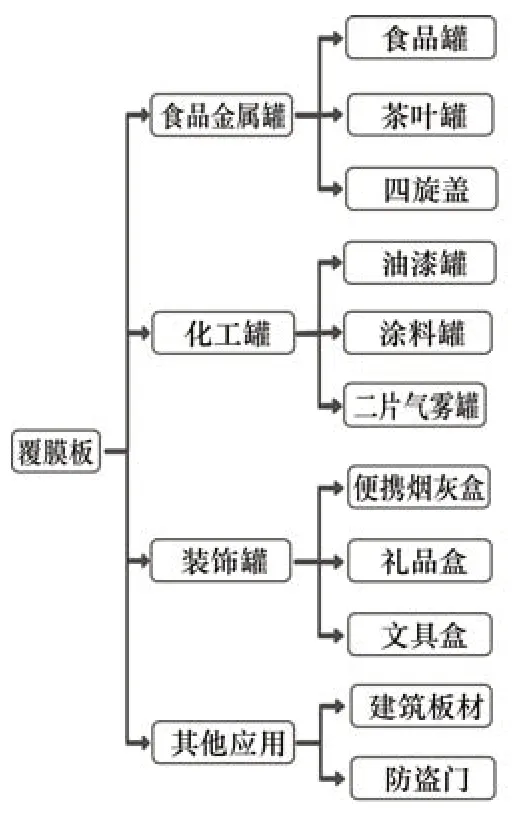

镀铬板有着优良的表面附着力和价格优势,但又存在镀铬层过脆、过硬的缺陷,导致其在深冲饮料罐的应用受到制约。覆膜铁技术大多采用镀铬铁TFS作为基板,大多选择PP(聚丙烯)和PET(聚对苯二甲酸乙二醇酯)作为覆膜铁薄膜,具有成型性好、优良的可杀菌性和能兼容不同罐装物质等特性。其覆膜工艺主要有两种,分别为高温高压下的挤压工艺法和低温状态下的粘合工艺法,第一种方法采用了高温覆膜和急冷重结晶等技术,覆膜牢度非常高,多被日本及欧美国家所采用。因此,覆膜铁具有耐深冲、耐磨、耐腐蚀的特性,可弥补镀铬板的缺陷,使其在金属制罐领域的发展前景可期,图3所示为覆膜铁的各种应用。

图3 覆膜板的应用

3 关键制罐工艺特点

3.1 三片罐的生产工艺

三片罐工艺本文总结为3个主要部分:罐身加工工艺、罐盖加工工艺以及罐身与罐盖组合成型的加工工艺。其工艺流程如图4所示[10],左侧为罐身的加工过程,右侧为罐盖的加工过程。

图4 三片罐工艺流程

加工完成的罐身和罐盖通过封罐机对封口凸缘进行双重卷边封口处理,即完成一个空罐的加工过程。空罐完成以后可根据需要进行其他处理,如生产花篮桶装接提手即可,生产罐头则需要灌装内容物再进行另一端的罐盖卷边封口处理。

在三片罐的生产工艺流程中,搭接罐身纵缝的生产工序随着制罐技术的进步发展出3种方法,分别为锡焊法、电阻焊法与粘接法。这3种方法各不相同,或面临淘汰,或有着广阔的发展前景。

3.1.1 锡焊法

锡焊法中,焊接前需要将罐身板料进行切角处理,即一端两角切去,另一端切制两个钝角,使罐身钩合形成纵缝时,罐身两端纵处只有两层板料搭接,以利于后续的翻边、封口处理,同时也有利于焊料渗入罐内接缝。这种方法所需的锡焊料一般由98%的铅和2%的锡组成,存在铅污染问题。因此,在制罐行业中,尤其食品罐领域已基本被淘汰。

3.1.2 电阻焊法

随着无锡薄钢板的出现与金属制罐工业对规避铅污染的需要,电阻焊开始走进金属制罐领域,并逐渐替代锡焊制罐,成为现在金属制罐的主流工艺方法,现如今我国的电阻焊机也已发展到国际水平。

电阻焊的工作原理是利用低电压大电流通过焊接材料间的电阻,使材料发热融化并施加稳定的压力压合而成。其焊缝与罐身板材厚度相近,约1.3~1.5倍,便于后续的翻边、缩颈、封口等工序,涉及的主要参数是电流及压力的稳定性[11]。在制罐领域中常作为马口铁的焊接方法,靠焊接电流通过焊机轮系流过马口铁,使之产生热量让搭接处马口铁变成塑熔状态,同时马口铁上的电锡镀层可以促进金属铁的扩散,使得在较小的能量下,两片马口铁更容易地被焊在一起。

与锡焊罐相比,电阻焊罐的罐身缝焊不用附加填充材料和焊料进行钎焊,从根本上解决焊料所带来的的铅污染问题,且焊接过程比较容易机械化,能广泛地应用于各种焊接场合。同时,电阻焊焊出的焊缝窄但强度高,密封性好,使罐身外形更加美观,还保证其本身的功能完整。

3.1.3 粘接法

粘接法制罐出现在电阻焊法制罐之后,其加工过程中采用高分子粘合剂粘合,如聚乙烯、尼龙等,将粘合剂加热至熔点130~150℃,使其变成熔融状态,再将粘合剂涂在罐身的搭接钩合处,再进行加热、加压和冷却处理,使接缝紧密粘合。

粘接法也规避了铅污染的风险,可实现满板印刷,利于罐身包装设计,同时粘合剂熔点较低,耗能小,降低加工成本。但因粘合剂特性,粘接罐的耐热和耐水性都比较差,目前主要用于固体或粉状内容物的包装。现代先进的三片罐制罐方法大都采用电阻焊法和粘接法,有着广阔的发展前景,在欧美、日本等先进国家已淘汰了锡焊法制罐[12]。

3.2 二片罐的生产工艺

随着铝材在包装上的广泛应用,出现了二片罐。由于没有焊缝,其结构整体性强,有着比三片罐更大的印刷面积,利于包装印刷的美观,很快占领饮料包装市场。铝的生产需消耗大量电能,使其成本增高。随着制罐工艺的不断改进,用镀锡薄钢板和无锡薄钢板也成功地生产出二片罐。在工业生产上,二片罐已采用自动化生产线,制罐效率大幅度提高,应用前景乐观。

两片罐的罐身按加工工艺的不同可分为浅拉深罐、深拉深罐(DRD罐)与变薄拉深罐(DWI罐)3种。其工艺流程如图5所示[10]。

图5 二片罐工艺流程

3.2.1 浅拉深罐工艺

浅拉深罐常用于食品罐装,多采用马口铁材料,由于拉深的高径比(罐高与罐径之比)小于1,只要一次拉深即可成型。拉深前的涂黄和印铁可以经受拉深中的变形、摩擦等过程。因此,浅拉深罐在拉深前进行涂黄和印铁,采用特殊的变形印刷,通过对金属薄板在拉深金属包装物品及容器技术标准应用手册过程中的变形分析,用计算机绘制出变形印剧图案,待拉深后图形恢复正常。拉深切边完后的两片罐的后续工序与三片罐一样,设备可以通用。

3.2.2 深拉深罐(DRD罐)工艺

深拉深罐常用于食品罐,采用低碳钢板马口铁材料,拉深的高径比大于1,往往需要两次或两次以上的拉深才可成型。涂黄或印刷很难经受高径比如此大的拉深变形,所以深拉深与下面所述的变薄拉深均在拉深后进行全内喷和罐身印刷工艺。

3.2.3 变薄拉深罐(D罐)工艺

变薄拉深罐用于带气的碳酸类或充氮饮料罐,采用铝材或低碳钢板(马口铁、TULC板等),其拉深的高径比大于1。与深拉深罐的区别在于:深拉罐的壁厚较厚且均匀一致,变薄拉深罐的底和罐口的材料较厚,罐壁的厚度却薄至0.14 mm(铝板)或0.1 mm(钢板)。为适应大批量饮料的生产需要,变薄拉深罐制造设备的自动化程度很高,生产速度非常快,拉深模具与前面两种两片罐制造模具区别较大,因此设备也要庞大复杂许多。

4 典型机械设备功能

本文根据制造工艺将三片罐生产线制造设备分为主要成型设备及其他辅助设备两种。主要成型设备有:焊接设备、罐身缩颈翻边设备和卷封设备。其他设备有:开卷设备、切板设备、印刷设备、堆垛打包设备等。二片罐的主要成型设备为冲压设备及卷封设备,其余辅助设备和三片罐一致。

4.1 电阻焊接设备

制罐工艺中的电阻焊根据其接头形式结合工艺方法可分为点焊和缝焊及对焊3种,制罐领域中大部分是运用点焊与缝焊两种方法。其中点焊主要用作罐附件的焊接,比如焊接用于安装提梁的桶耳等,缝焊则负责罐身纵缝的焊接[13]。

4.1.1 点焊设备

大部分金属罐罐身或罐盖都装有提梁或提环,比如油漆罐,其罐盖上装有提环,密封的同时更方便使用者打开。还有钢提桶,罐身上装有提梁,便于使用者移动。这些提环或提梁都是通过焊接在罐盖或罐身上的提手耳来进行安装的,焊接这些提手耳的方法就是点焊。

点焊时,工件间靠尺寸不大的焊点形成牢固接头。板件由铜合金电极压紧后通电加热,至工件内部形成应有尺寸的熔化核心为止,切断电流,核心冷却凝固后去除压力即完成一次点焊焊接。图6所示为一台花篮桶中频焊耳提手组合设备,可全自动点焊提手耳并装穿提手,采用伺服电机驱动控制,定位精准、高速稳定。配置人机界面、操作方便。具有高效节能、集成化、适用性广、智能化等特点[14]。

图6 花篮桶中频焊耳提手组合设备

4.1.2 缝焊设备

图7所示为瑞士公司的一台三片罐缝焊设备,其成圆、推罐、焊接、铜线运行均采用伺服电机控制,精度高,稳定性能好。同时在操控系统配置触摸屏,操作人机界面,故障自诊断并显示,实现自动化操作及运行状态监控,主传动等传动系统采用变频调速装置。具有操作简便、生产稳定等特点[15]。

图7 三片罐缝焊设备

在电阻焊缝焊设备中,焊机焊轮加压一般分为气缸式和弹簧式。其中,气缸式焊机焊轮加压通过调节气压来调节焊接压力,自动化程度高,但对第一个罐身的第一个焊点冲击大,第一个罐易裂口,成本上对气源要求高,并且由于气缸活塞摩擦力大导致其加压随动性差,焊接时会出现进出罐焊接压力不稳定,导致焊缝质量不稳定;弹簧式焊机焊轮加压靠弹簧的变形调节压力,虽然结构简单、故障少、无静态摩擦力、寿命长、且对第一个罐身的第一个焊点冲击小,但是弹簧式加压结构在工作过程中易产生自振,工作时需要另设手动机构实现上焊轮升降。所以在目前的研究中,倾向于把气缸与弹簧联合作为焊接加压的方式,利用气压对弹簧振荡的阻尼作用,改善加压的随动性,使焊缝质量稳定性提高[16]。

4.2 罐身缩颈翻边滚筋设备

对罐身进行缩颈加工有两个目的:一是为了使罐的外形进行迭代变得更加美观,二是为了节约材料。罐身缩颈后与之搭配的盖需要的直径会减小,使得盖的几何尺寸也随之变小,相应盖的落料尺寸也会减小。扩颈工序与缩颈工序恰恰相反,它使罐径外扩,与缩颈工序的罐体变形方向相反。扩颈工序通常大量应用于午餐肉、宠物罐头等金属罐中。罐径的外扩避免内容物取出时因小于罐径的罐口限制而被弄破不完整等情况,确保产品使用的便捷性。

滚筋工序可以增加罐身的刚度和强度,以弥补现在因为技术发展与材料节约越来越薄的罐身刚度不足的情况。现在的滚筋机大多不做成单机,而是和翻边工序合在一台设备上进行操作。随着自动化、一体化需求的出现,一些缩颈翻边滚筋三工位组合机在制罐行业中逐渐普及。

4.3 卷封设备

由于封罐要求及金属罐种类的不同,封罐机可分为多种类型。根据自动化程度,一般可分为手动封罐机、半自动封罐机和自动封罐机[17],图8所示为一台全自动连续封罐机。

图8 全自动连续封罐机

手动封罐机是一种单工位的机器,可以通过脚踏驱动或者电动机驱动,封罐时需要用手把罐盖和罐身放到对应的封口工位上,然后人工启动封罐过程。

半自动封罐机是电动机驱动的单工位机器,也是手工将罐身和盖置于封口工位,但按下启动按钮或操作杆后,封罐过程就会自动进行。

自动封罐机可以是单工位的,也可以是多工位的,罐体由传送带送到封口工位,由带有均匀分布的凸片或传输链将罐等距安置在传送带上,传送带与封罐机上的封口装置联动,全程无需人工干涉。

4.4 冲杯设备

冲压设备为二片罐在进行拉伸工艺时所用的设备,主要有坯料供给装置,一定吨位的压力机床和配套的模具(常采用多工位组合模具)等。二片拉伸罐是通过凸模向凹模的冲压作用将板材拉伸而形成的整体结构。当凸模在冲床的曲轴带动下进入凹模时,板材受到冲压,按照冲模的形状形成所设计的容器。

图9所示为国产CNC型两片罐生产线设备。其生产过程由冲杯拉伸、二次拉伸、罐口修边、包装等工序组成。该机采用数字式信息控制,全触摸屏操作,伺服送料、冲压。实现了从整张马口铁材料到成品的全自动化生产。材料利用率高,节料效果明显。生产效率高,按落料尺寸不同,可装2~4副模具快速冲压,实际最大生产能力约300只∕min以上。设备具有防双张、防过载、防叠打等完整的保护功能,控制系统模块功能配备齐全,采用PLC可编程序控制器集中控制,具有抗干扰、精确、可靠性高等特点[18]。

图9 两片罐生产线

5 发展趋势

为改善传统金属制罐行业中存在的企业规模小、生产效率低,设备老化、技术落后,生产集约程度低的现状,加快企业自动化生产线的升级发展、提高产品质量、降低经济成本,进一步加深行业创新能力、自动化程度、品种丰富程度是未来发展的必然趋势。想要实现这些,机械设备研究向高效化、智能化及集成化发展是今后发展的重点。

(1)机械设备生产呈高效化趋势。传统制罐机械设备产能较低,通过研究制罐技术,扬长避短,降低制罐设备的产品不合格率,提升适用性。如三片罐制罐技术中的焊接技术,电阻焊技术较锡焊技术更能广泛地应用于各种焊接场合,提高机械设备的产值。

(2)机械设备操作呈智能化趋势。机械设备常配置人机界面、操作方便。帮助使用者更准确、更简便、更迅速地操作机械设备,也能使机械设备发挥最大的效能并延长使用寿命。

(3)机械设备功能呈集成化趋势。单一的设备功能会造成较高的能源浪费,采取多种功能工位集成与一体的方法,是一直以来的研究热点。如图6的花篮桶中频焊耳提手组合设备,将桶体自动定位工位、点焊工位、补涂和提手装配工位集成衔接,其同步性能良好,高质高效节能,完美适配上下游工序的配套生产,大大提高了产能。

6 结束语

本文将金属罐分成不同的类型进行介绍,并概括了各类型在各场合的应用情况。结合金属材料的发展过程,介绍了马口铁、无锡钢板和覆膜铁这3种金属材料的特性。根据制造方法的不同,对比了三片罐和两片罐不同的工艺原理和特点。最后根据制造工艺将金属罐生产线制造设备分为主要成型设备及其他辅助设备两种,重点论述了主要成型设备的主要功能和原理。提出金属罐生产线主要成型设备具有多样的功能、稳定可靠的性能和集成化自动化的特点,并朝着高效化、智能化、集成化的方向发展,具有十分广阔的应用前景。