基于无线传输的助力自行车扭矩检测系统*

陈创东,郭钟宁,李伟健,田 君,刘君琰,张秋阳

(1.广东工业大学机电工程学院,广州 510006;2.东莞理工学院材料科学与工程学院,广东东莞 523808;3.广东高标电子科技有限公司,广东东莞 523808)

0 引言

电动助力自行车是一种以人力+电机助力复合驱动的新型高科技绿色交通工具[1],通过扭矩检测系统感知人踩踏力矩的大小,通过算法理解骑行者的骑行意图,智能控制助力电机输出[2]。目前市场上的助力自行车使用的扭矩检测元件,主要是逆磁致伸缩效应传感器、扭簧传感器、后轴爪勾型传感器[3]。其中逆磁致伸缩效应传感器精度高,但材料特殊,开发难度大,成本较高。霍尔效应扭簧传感器对安装精度要求特别高,而且存在弹性元件一致性的问题,振动会导致信号漂移,从而精度不高。后轴爪勾型扭矩传感器为压力传感器检测原理,其只能测量单一的横向压力,力矩检测的精度低[4]。

传统的动静件间的能量与信号传输多采用导电滑环的传输方式[5],通过电刷触点与金属环的相互摩擦传递能量与信号。该信号传输方法使用一段时间后电刷容易磨损,从而导致信号传输功能失效[6]。本文针对现有助力自行车扭矩检测系统精度不足、信号传输难度大等问题,提出一款基于应变检测原理和磁耦合谐振式无线传输原理的扭矩检测系统。该系统比传统的电动助力自行车扭矩检测机构测量精度更高,在信号传输方面避免了传统导电滑环因接触副摩擦失效导致信号掉包或者传输失效等问题。

1 半导体应变检测原理

由电阻定律可知,一根长为L、截面积为A、电阻率为ρ的导体,其电阻表达式为:

当导体两端受到图1所示的拉力F时,导体受力后横向半径缩小,纵向伸长,对式(1)进行全微分,得出导体受力后的电阻R相对变化量为:

图1 导体受拉力变形Fig.1 Deformation of conductor under tension

对于半径为r的导体:

由材料力学可知,在弹性范围内:

式中:ε为导体的应变;μ为材料的泊松比;E为材料弹性模量。

将式(3)~(6)代入式(2)可得:

令K=1+2μ+λE,则:

由式(8)可知,半导体材料的电阻变化与导体的应变成正比,而惠斯通电路中输出电压与阻值有对应关系[7]。

骑行者在踩踏脚踏的时候,由于扭矩作用,使中轴产生微小的机械变形,导致应变片的阻值发生变化[8]。扭矩检测电路将应变检测模块的阻值变化转换为电压值输出,从而将机械形变量转化为电压信号,通过扭矩值与电压信号值输出关系,便可检测待测中轴的被施加扭矩的大小。

2 无线传输模块

2.1 磁耦合谐振式无线传输原理

磁耦合谐振式无线传输是通过磁场的近场耦合,使接收线圈和发射线圈产生共振,来实现能量和信号的无线传输[9]。共振的条件是电源振荡频率与发送端、接收端电路固有频率相同[10],通过补偿电路形成谐振结构实现高效非辐射能量传输,常用结构为四线圈结构[11]。

该无线传输模块采用板载PCB绕制天线,感应线圈分别位于定子板和转子板上,定子板固定于箱体上并连接主控板,转子板随脚踏旋转。转子板通过信号连接器与扭矩传感器连接,并固定于中轴上随中轴一起转动,如图2所示。定子板通过导线与主控板连接,固定于助力电机箱体上。由定子板产生的幅移键控(ASK)的方式,对定子板上主控芯片STM32F103C8T6产生控制信号进行信号调制,通过转子板机构在泰克示波器(DPO2012B)显示电能波形及解调信号波形。所用扩流芯片为TC7W04 FK,计 数 器∕分 频 器 为74VHC4020FT,电压比较芯片为FAN156。控制信号速率为32 kbit∕s,无线通讯系统谐振频率为31.25 kHz。

图2 无线传输模块Fig.2 Wirelesstransmission module

2.2 模块整体原理

模块原理如图3所示,主控板向定子板提供5 V电源,定子板通电后晶振开始工作,经过计数器进行512分频产生32 K时钟信号,该信号用于定子板与主控板之间SPI的通讯时钟。主控板检测到时钟信号后,发送读取传感器数据的信号至定子板,定子板调制电路将数据调制到谐振线圈1上,谐振线圈1将数据耦合至谐振线圈2,转子板解调电路将数据解调出来发送给扭矩传感器,该过程为称为上行链路。扭矩传感器将数据发送至主机的过程与上面主机发送数据的过程类似,称为下行链路。

图3 模块原理Fig.3 Moduleschematic diagram

2.3 无线传输硬件原理

无线传输模块由定子板和转子板组成,定子板通过底层的线圈与转子板底层的线圈实现无线能量传输与数据交换,以下介绍定子板和转子板的硬件组成。

2.3.1 定子板模块

定子板主要包括6大模块:晶振电路、时钟电路、功率发射电路、谐振线圈、数据调制电路、数据解调电路。

晶振模块是通过16.384 M的无源晶体加一个单通道的非门以及外围器件组成。时钟电路利用计数器分频,计数器应用为清零法,清零口由主控MCU控制。

功率发射电路将16.384 MHz的方波信号通过6路非门并联进行电流放大,放大后经过一级LC滤波,将方波信号转换为正弦信号,调送至定子板线圈,电路如图4所示。

图4 定子板功率发射电路Fig.4 Power transmittingcircuit of stator plate

功率发射电路滤掉高频次谐波,只留下方波信号基波。L10电感选取330 nH的叠层电感,滤波电容C21和C26分别为240 pF和39 pF。选取两个电容并联的目的是方便调节电容值。ANT1为发射边振荡器,通过PCB底层的绘制图案形成。L11与ANT1实现串联谐振电感值匹配,利用天线ANT1与空间的寄生电容产生谐振,L11需选取绕线电感。隔直电容作用为滤除信号里面的直流分量,将滤掉后的信号加至振荡器ANT上。

谐振电路结构为LC震荡电路,将发射边震荡器ANT1的电压幅值增大,提高定子板与转子板之间的能量传输的效率。电路如图5所示。

图5 定子板谐振电路Fig.5 Stator plateresonant circuit

调制电路通过双MOS管开关改变振荡器ANT1线圈回路的阻抗使ANT1网络的信号幅值发生变化,该调制方式为幅移键控(ASK)。电路如图6所示。

图6 定子板调制电路Fig.6 Stator platemodulation circuit

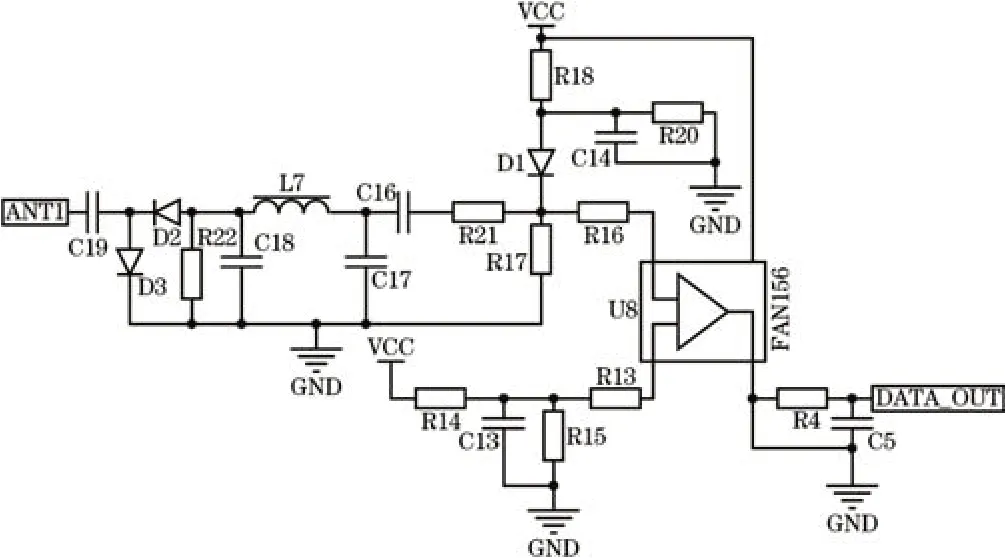

解调电路是将ANT3耦合至ANT1网络上幅值不相等的模拟信号转换为数字信号,该信号包括传感器返回的扭矩数据与温度数据。数据解调电路包括倍压电路、包络检测电路、LC滤波电路、直流偏置电路、参考电压电路。电路如图7所示。

图7 定子板解调电路Fig.7 Demodulatingcircuit of stator plate

2.3.2 转子板模块

转子板主要包括6大模块:电源电路、时钟电路、传感器使能电路、功率接收电路、数据调制电路、数据解调电路、谐振线圈。

电源电路将能量接收感应线圈的交流电信号转换为直流电信号,通过降压电路降压至+3.3 V,为后级的电路提供电能。电源电路主要包括全桥整流电路和降压稳压电路两部分。

时钟电路利用计数器分频,计数器应用为清零法,清零口由555触发器的输出控制。高电平时,计数器一直处于清零状态,此时时钟输出一直为零,此时不进行数据交换。低电平时,产生31.25 K的时钟,此时进行数据交换。

ANT3网络上包含传输的数据信号和传感器的使能信号。传感器使能电路将ANT3网络上的使能信号解调出来,其电路图如图8所示。

图8 转子板使能电路Fig.8 Rotor platesensor enablecircuit

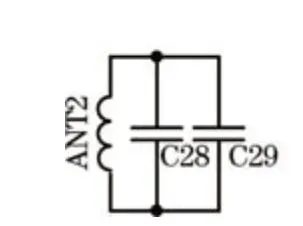

功率接收电路由转子板底层线圈ANT3、并联的谐振电容C28、隔直电容C29组成,接收来自定子板线圈发出的数据,其电路如图9所示。

图9 转子板功率接收电路Fig.9 Power receiving circuit of rotor board

数据调制电路将传感器输出的数字信号转为模拟信号,利用双NMOS改变ANT3线圈上的耦合电容的大小。电路如图10所示。当传感器工作时,输出高电平,U4的输出也为高电平,U5的两个MOS同时被打开,C2并入ANT3的网络,改变ANT3网络的谐振电容的容值,使ANT3网络的谐振频率偏移基频信号的频率。定子板与转子板之间的耦合变化差使定子板的ANT1网络幅值发生变化。

图10 转子板数据调制电路Fig.10 Rotor board data modulation circuit

解调电路是将ANT1耦合至ANT3网络上幅值不相等的模拟信号转换为数字信号。该信号是主控MCU发给传感器读取指令的信号。解调电路主要包括4部分:倍压电路、包络检测电路、直流偏置电路、参考电压电路。电路如图11所示。

图11 数据解调电路Fig.11 Datademodulation circuit

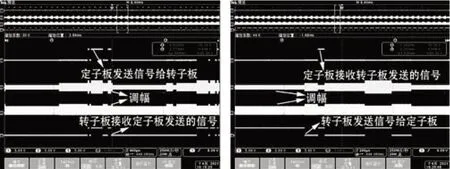

2.4 无线传输性能测试

在硬件电路设计完毕后进行相应的无线传输性能测试实验。测试结果如图12所示。左图中当定子板通过功率发射电路向转子板发送信号时,经过调幅,转子板成功接收信号。右图中当转子板向定子板发送信号时,经过调幅,定子板成功接收信号,证明了该无线传输方案的可行性。

图12 无线能量传输性能测试Fig.12 Wirelessenergy transmission performancetest

3 扭矩检测系统的标定与实车实验

3.1 扭矩检测系统的标定

设计的扭矩检测系统在使用前需要进行标定试验,通过标定试验求解出传感器输出电压与助力自行车中轴扭矩的关系[12]。

扭矩传感器标定的是将一个纯扭矩加到被标定的扭矩传感器的承载面上,采用“力×力”臂的静态标定可以实现。静态标定是指在无加速度、振动与冲击,环境温度为室温(20±5℃),相对湿度小于85%,大气压力为101.32±7.999 kPa的环境下进行传感器相关性能标定。主要用到的设备是自设计的标定设备,如图13所示,将扭矩检测系统置于恒温恒湿恒压的工作空间内,将其套装在力臂轴上,外部力臂上装有砝码盘,外部力臂加载的扭矩为T:

图13 扭矩传感器标定装置Fig.13 Torquesensor calibration device

式中:T为扭矩,N·m;m为标准砝码的质量,kg;l为力臂的长度,m。

标定采用等间距加砝码的方法,测量扭矩传感器经过无线传输系统后读取的电压值,数据如表1所示。

表1 扭矩传感器标定数据Tab.1 Torquesensor calibration data

对实验采集的数据用最小二乘法进行拟合:

由拟合数据与图14所示的拟合曲线可知,本扭矩测量系统的扭矩输入与电压值输出线性度0.99%,决定系数R2=0.9997,表明其拟合程度高,比传统扭矩检测精度高,可用于电动助力自行车的扭矩检测中。

图14 传感器标定数据Fig.14 Sensor calibration data

3.2 实车实验

为验证扭矩检测系统方案的可靠性,进行了相关的实车实验,实验装置如图15所示。通过采集骑行过程中的扭矩传感器数据,验证无线传输是否有数据传输丢包现象,骑行者骑行过程均匀踩踏脚踏,采集数据的频率为100个∕s,在程序中设置记录时间为2 min,总记录数据应为12 000个。

图15 实车实验Fig.15 Real vehicle test photograph

实验采集的数据如图16所示,理论采集数据量与实际采集数据量均为12 000个,说明本无线传输方案稳定可靠,无数据丢包。同时,李涛指出,当人均匀力踩踏踏板的时候,中轴的扭矩值是类正弦的输出值。在获取数据后,截取前900位数据,进行相应的滤波处理,数据如图所示,可知本实验的曲线是一个类正弦图线,由此验证了扭矩检测系统的可行。

图16 实验数据Fig.16 Experimental datachart

4 结束语

现有的助力自行车在检测骑行者扭矩方面普遍存在精度低、自行车脚踏旋转中轴与静止主控板之间无法高效稳定传输信号与能量等问题。本文通过应变检测技术与磁耦合谐振无线传输技术结合,设计了一款助力自行车扭矩检测系统。经过理论分析、软硬件设计和实车验证,证明了该扭矩检测系统具有检测可靠,精度高、信号传输稳定等优点,具有良好的应用价值。