分子筛纯化系统蒸汽加热器泄漏故障的分析及处理

王磊

(国能新疆化工有限公司,新疆乌鲁木齐 831499)

引言

蒸汽加热器是分子筛纯化系统中的重要设备之一,其密封性能的高低直接关系到整套空分设备的“安、稳、长、满、优”运行。蒸汽加热器一旦发生泄漏,水蒸气进入污氮,就会引起分子筛纯化系统的催化剂中毒,所以对蒸汽加热器密封系统的要求特别高。尤其是在使用一段时间,若检修运行时发现大面积泄漏,不仅会延误开车时间,而且拆装修复极为不便。

空分装置蒸汽加热器(E08)是通过管程250 ℃蒸汽来加热壳程进来的32 ℃的污氮,将污氮加热到150 ℃以上,送入分子筛中进行再生。该加热器形式为立式管壳式换热器,管程分为独立的两个腔室,其中管程上封头位于壳程上部,管程下封头位于壳程中。具体结构见图1。

1 故障情况

该设备自2016年4月27日投用,2020年1月10日至2020 年6 月18 日,该蒸汽加热器共计发生6 次换热管束泄漏,且越往后泄漏越频繁。同时,根据统计表可以发现,泄漏都发生在西侧腔室的管束上(见图1)。管束是立式布置,具体泄漏情况见表1。

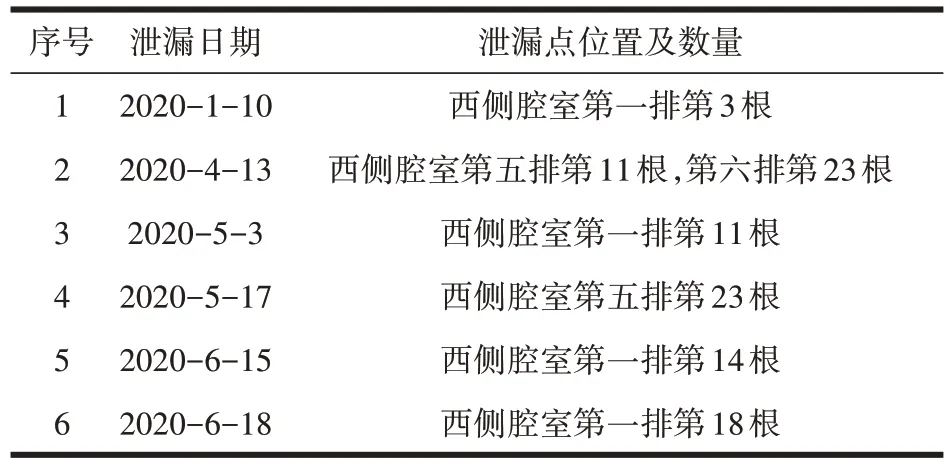

表1 泄漏情况汇总表

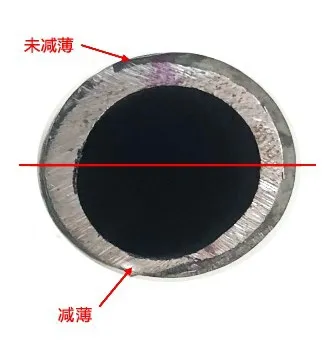

通过对泄漏管束的位置统计发现,减薄及泄漏位置都集中在管箱(左边)最先接触到污氮气位置的前几排管束的中下部(见图2)。

图2 管束减薄位置

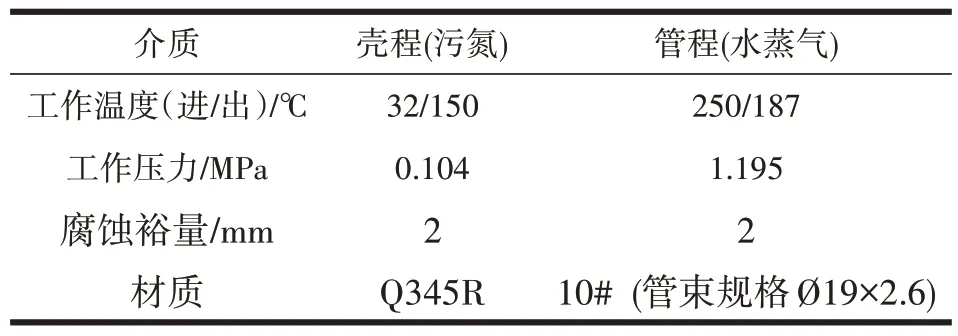

表2 E08设计参数

从设计参数看,污氮和水蒸气的进口温差比较大,有218 ℃。管束与壳程压力差约1 MPa。管束材质是10#钢。从投用2016年4月到发生泄漏2020年1月,中间使用时间有3年8个月。

2 试验分析

为科学合理地开展此项分析工作,针对此蒸汽加热器管泄漏破裂失效的可能原因,将泄漏的管束从换热器中抽出,拟先进行宏观检查,在此基础上展开进一步的分析试验工作,找到管束失效的具体原因,并提出安全运行的合理建议。

2.1 宏观检查

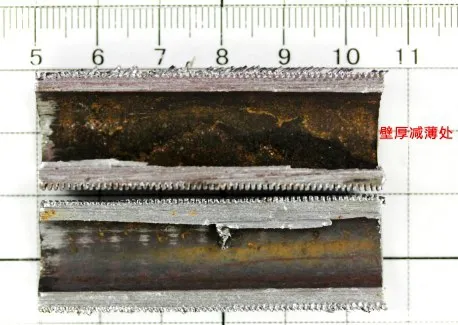

(1)从图3 换热管的截面图可以看出,管束截面壁厚呈现明显的不同的两个区域,从管束端面向内部看,可以观察到一圈一圈的环形槽。

图3 管束截面图

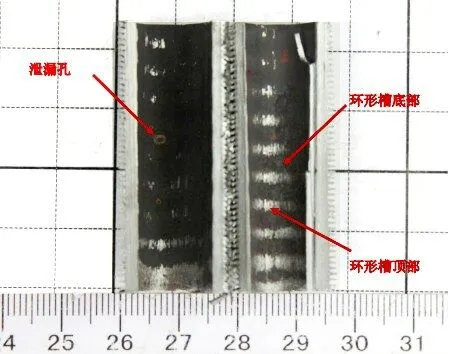

(2)将换热管束减薄与非减薄分界面剖开,观察管束内部的形貌特征。通过图4可以观察到明显的交替出现的暗黑色区域和光亮的金属区域,通过沿管束轴面观察,暗黑色区域要低于光亮区域。暗黑色区域处于环形槽底部,光亮的金属裸露区处于环形槽的顶部。而且图4 的管束左半部分(泄漏孔所在的面)的暗黑色区域要大于右半部分。

图4 沿减薄与非减薄分界面将管束剖开

(3)截取一段未穿孔但有减薄处管束剖开观察内壁形貌,从图5 上可以看出,减薄处(图5 上部管束)管束内壁有明显的腐蚀,腐蚀产物较多,而未明显减薄处(图5下部管束)管束内壁较为光滑。

图5 未穿孔管束内壁形貌

2.2 显微镜形貌观察

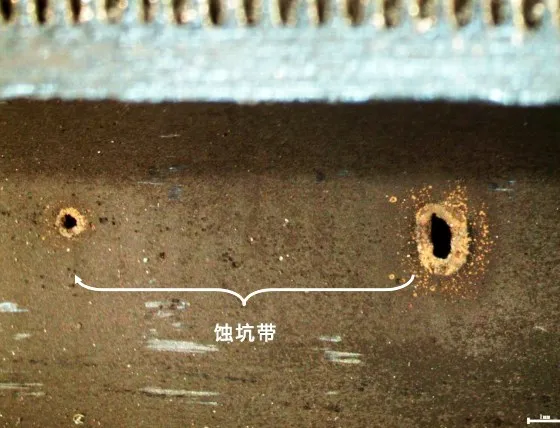

通过显微镜观察泄漏管束内部形貌,从图6 可以看出,左侧较小的泄漏孔直径大概在0.3 mm 左右,右侧较大的泄漏孔长径在1.3 mm 左右,短径在0.5 mm 左右,且在两个泄漏孔之间,还可以看到一串更加小的蚀坑,形成了一条蚀坑带。

图6 泄漏管束内部显微形貌

2.3 金相分析

通过对管束进行金相分析结果,从图7 上可以看出管束的金相结果正常,主要是铁素体与珠光体,未出现材质劣化现象。

图7 金相图片

2.4 扫描电镜分析

针对管束泄漏孔的扫描电镜图,从图8 上可以看出该泄漏孔周边较为齐整圆滑,有明显的向外冲刷的痕迹。同时,在泄漏孔周边可以看到较为分散的腐蚀凹坑。泄漏孔边缘有较多腐蚀产物。

图8 泄漏孔扫描镜

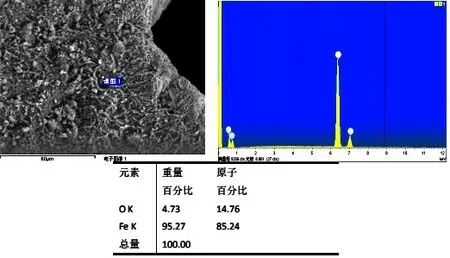

2.5 能谱分析

对管束内壁及点蚀坑内腐蚀产物进行能谱分析,结果见图9。从能谱分析结果看,腐蚀垢的主要成分是铁的氧化物,未见其他的腐蚀介质元素。

图9 泄漏孔附近能谱分析结果

3 试验结果与原因分析

(1)从管束的截面宏观看,管束截面明显地分为减薄和未减薄两部分,向污氮侧管束内壁较背污氮侧管束内壁减薄明显。从泄漏管束内部形貌看,管束内壁有明显的一圈一圈的环形腐蚀槽特征。

(2)对管束内壁的减薄面及未减薄面进行金相分析,金相组织主要是铁素体和珠光体,金相组织正常,说明材质未发生劣化,非材质劣化引发的泄漏。

(3)剖开管束,可以观察到管内壁向污氮侧较背污氮侧的内壁裸露金属更少。从裸露金属上的竖形条纹可以看出自上而下的蒸汽对管束内壁冲刷作用。观察泄漏孔位置,可以看出泄漏孔都位于向污氮侧环形槽底部位置,且周围腐蚀垢都较多。

(4)截取一段未发生泄漏的管束内壁,可以看到向污氮侧管束内壁的腐蚀产物要明显多于背污氮侧。结果与发生泄漏的管段特征一致。向污氮侧内壁可以看出一处河流状腐蚀形貌特征,可以证明向污氮侧管束内壁曾发生过蒸汽的液化。腐蚀产物呈层状、疏松、多孔等特征,这些特征都利于蒸汽凝液的沉积汇聚,伴随着内部蒸汽的高温作用,会导致沉积汇聚处溶解氧、腐蚀介质集聚,浓度上升从而增大腐蚀速率,最终形成局部穿孔泄漏。

(5)通过显微镜观察结果,两个泄漏孔均发生在环形槽底部。这是因为随着腐蚀的进行,腐蚀产物逐渐累积,环形槽顶部腐蚀产物受到的蒸汽冲刷作用要大于环形槽底部,导致顶部腐蚀产物形成后就被冲刷带走,而底部腐蚀产物由于受到环形槽顶部阻挡冲刷作用减弱,所以底部会形成较厚的腐蚀产物层,这些疏松且带有孔洞的腐蚀产物层极易成为凝液的沉积汇聚点,且本身由于腐蚀量较大,环形槽底部管束壁厚更薄,所以导致泄漏部位都发生在环形槽底部。

(6)扫描电镜观察管束内壁及泄漏孔,两个泄漏孔均有一处开裂,其余位置均较为平整。两个泄漏孔内壁均基本与管束内壁垂直,呈凿槽型特征。在泄漏孔的周边可以发现较多的腐蚀产物及分散的点蚀坑。同时在远离泄漏孔的位置也都发现了分散的点蚀坑。说明管束内壁存在普遍的点蚀情况,点蚀坑大小不一。

(7)对管束内壁能谱分析,在泄漏孔附近及远离泄漏孔的位置,能谱分析结果都含有Fe 和O 元素,个别部位还含有C 元素。说明内壁腐蚀介质主要是铁的氧化物。

综上所述,此次换热管泄漏原因是垢下腐蚀作用造成的点蚀泄漏。成因是换热管内外的温差造成管束内壁蒸汽液化形成凝液附着在内壁上,当凝液中有溶解氧时,会发生溶解氧腐蚀,铁和水中的溶解氧形成两个电极,在管束内壁表面会形成无数个微电池。其腐蚀机理如下[1]:

阳极反应:Fe→Fe2++2e(氧化反应)

阴极反应:02+2H2O+4e→4OH-(还原反应)

当氧足够多时,发生如下反应:

4Fe(OH)2+02+2H2O→4Fe(OH)3

Fe(OH)2+2Fe(OH)3→Fe304+4H2O

在弱碱性条件下,溶解析出的铁离子(Fe2+)变成氢氧化铁,呈沉积物状堆积在阳极上,在这种状态下,沉积物内凝液中的氧浓度与阴极表面上水中的氧浓度之间,由于浓度差而形成氧浓度差腐蚀电池对管束内壁造成腐蚀,最终生成性质稳定的黑褐色的氧化产物Fe304。氧化产物部位提供了溶解氧及碱的浓缩空间,同时溶解氧及碱会对氧化产物层造成腐蚀,使得氧化产物层变得疏松多孔。进而使得水蒸气中的溶解氧易于透过氧化产物层对基体金属造成直接腐蚀,导致基体组织发生海绵化。金属基体组织一旦被海绵化,其耐蚀性能和机械性能会变差。随着氧化产物层增厚,氧化产物层中的间隙也在不断扩大、蔓延。凝液汇聚空间也随之增大增多。对管束内壁的腐蚀也随之加剧。最终造成管束局部垢下腐蚀穿孔泄漏。

根据发生泄漏管束位置特点,泄漏管束是向污氮侧前排管束的中下部,这是由于向污氮侧前排管束受到污氮的低温冲击换热更强烈,产生的蒸汽凝液更多,腐蚀也会更严重,随着对污氮的加热,到后排管束,污氮温度已经升高,产生的蒸汽凝液少,腐蚀也会减弱。同理,蒸汽自上向下运行,随着对污氮的加热作用,蒸汽的温度也随之降低,到中下部更易液化,且上部凝液受重力及水蒸气冲刷会向下流淌汇聚,导致下部的溶解氧及腐蚀介质含量会更高,所以腐蚀程度管束的中下部要大于上部。

4 改进措施

(1)对出现了泄漏的蒸汽加热器,将换热器芯抽出查漏堵漏后,可以将换热器芯进行调向,将向污氮气侧的管束调到背污氮气侧管束的位置,减少了原先向污氮气侧的管束冷凝液的形成,这样大大减缓了换热器腐蚀区域的加剧,并延长了已经腐蚀管束的使用寿命,暂时避免了短时间反复出现泄漏的问题,给生产的连续运行及设备重新购置赢得了时间,实施采用换热器调向的措施后,该换热器连续又运行了近一年,期间未再发生泄漏。

(2)由于此次泄漏失效主要是垢下腐蚀造成,所以可以定期对管束内壁进行清洗,将管束内壁腐蚀产物清除以降低其积存凝液的空间。尤其是前面几排直面污氮的管束。

(3)对锅炉水进行处理,降低输送来蒸汽中的溶解氧含量,从而降低溶解氧腐蚀的程度,减少腐蚀垢的产生。或者加入化学药剂来防止腐蚀垢的产生。

(4)造成腐蚀主要是管束内外温度差过大使得管束内壁形成凝液,在具备条件的情况下可以降低管束内外的温度差避开管束内壁的漏点形成可以减少腐蚀的发生及腐蚀垢的形成。

(5)根据管束的泄漏特点,可以将换热管束材质由10#钢更换为不锈钢304,提高管束的抗垢下腐蚀的能力,新采购的蒸汽加热器,针对管束材质进行了相应升级。

5 结束语

蒸汽加热器中的泄漏会对分子筛产生不良的影响,给生产系统带来一定安全隐患,因此怎样有效抑制泄漏,提高蒸汽加热器的密封性显得尤为重要,需要有针对性地分析泄漏原因,并对蒸汽加热器各部件及材质升级,从根本上杜绝泄漏的发生。