洗车机外框架焊缝裂纹成因分析及维护优化

杨 威

(广州地铁集团有限公司,广州 511430)

0 引言

因裂纹产生的事故具体表现为整体结构中某点无法承受来自整体结构的载荷,局部出现裂纹,进而扩散开来导致结构断裂,产生严重事故。焊缝裂纹是众多裂纹问题中的一种,表现为焊缝或焊缝与母体熔合处发生断裂,进而导致焊接结构断裂,产生事故。

镇龙21洗车机一侧顶弧刷框架某处焊缝产生裂纹,出现裂纹的框架为右侧#1侧顶弧刷保护框架,框架左下与右下均出现裂纹,左侧裂纹较浅,右侧裂纹较深并且进一步扩大,产生裂缝现象。而当框架出现裂纹、裂缝时,会导致框架在侧顶弧刷往复摆动中出现应力集中的情况,若没有及时处理裂纹,可能会导致框架部分断裂掉落,掉下来的框架铁片可能划伤列车,亦或者是掉落轨道,对经过列车造成损伤。为了延长洗车机实际使用寿命,保障其工况稳定,消除可能的安全隐患,需要对21洗车机出现的裂纹进行分析,对发生裂纹的原因进行排查,并对焊缝进行合理优化。

在查阅有关焊缝疲劳强度的文献时,发现多倾向于采用单一方法深入研究焊缝裂纹的生成原因,比较少考虑从多方面入手来认识分析焊缝裂纹。因此本文结合了焊缝位点的实际状况进行多方面分析,能够更高效地对焊缝裂纹进行维保工作。针对其他使用焊接工艺的设备,也可以通过镇龙21号线洗车机的裂纹分析与优化举一反三,结合各设备检修周期,排查出存在安全隐患的裂缝并对其及时进行检修、消除隐患,杜绝各设备在使用寿命周期内因为焊缝裂纹而发生的故障。在分部内需要因制作工装、对设备进行加强而进行焊接作业时,优化焊缝的工艺,提高焊缝的可靠性。

1 裂纹分析

就21洗车机现场而言,框架的焊缝均采用熔焊中的电弧焊方法,焊缝形式均为对接焊接。裂纹出现具体位置为焊缝与母体连接处。结合上文分析,得出可能导致21洗车机框架裂纹出现的3种原因:(1)框架部分焊缝工艺可能不达标,导致焊缝处承受应力有限,最终生成裂纹;(2)焊缝因多次受力,达到疲劳极限,无可避免地产生裂纹;(3)裂纹焊缝出现锈蚀,导致焊缝受到破坏,并逐一验证。

1.1 焊缝力学性能校核

在对裂纹进行强度校核之前,需要对现场情况以及重要参数进行整理。

1.1.1 侧顶弧刷外围框架尺寸测量质量计算

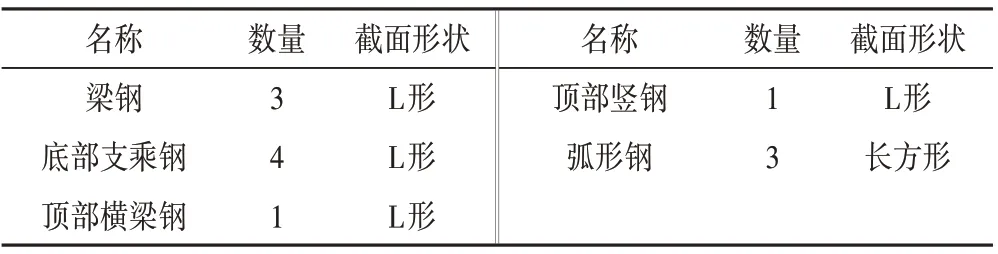

侧顶弧刷外围各框架由钢材及两块阳光板组成,钢材组成如表1所示。

表1 外围各框架组成

根据洗车机说明书可知钢材材质为304钢,密度为7.93 g/cm³;阳光板为8 mm板,密度1.5 kg/m³。计算得304钢体积约为9 351.796 cm³,阳光板面积约为3.545 m³,可算得钢材总质量约为74.16 kg,阳光板总质量5.318 kg,则整体外围框架质量为79.478 kg。框架固定喷水管约3.317 kg,所以总体框架质量约为82.8 kg。

1.1.2 焊缝数据

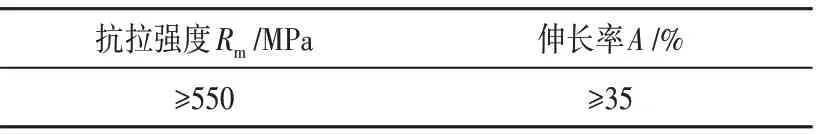

根据厂家提供的数据,洗车机侧顶弧刷框架使用的是304不锈钢,具体焊接材料采用的是A102焊条,其金属力学性质如表2所示。

表2 A102不锈钢焊条金属力学性能

焊缝所在位置为底部支承钢与梁钢的连接处,具体位置如图1所示。左焊缝尺寸为39 mm×10 mm×2.5 mm,右焊缝尺寸为38 mm×10 mm×3 mm。

图1 洗车机框架焊缝裂纹位置

1.1.3 强度校核计算

运用材料力学[1]理论对焊缝点进行分析,焊缝裂纹点受力分析如图2所示。

图2 受力分析简图

首先计算出洗车机作业中焊缝所受切向力。左焊缝裂缝发生点距离洗车机弧顶刷转轴距离R1=732 mm;右焊缝裂缝发生点距离洗车机弧顶刷转轴距离R2=946 mm;弧顶刷转动角速度α1=1.570 80 rad/s;弧顶刷框架质量

m=82.8 kg=811.44 N。

则裂缝发生点转动惯量为:

裂缝点转矩:

则对于裂缝发生点受到的切向力,由(1)(2)得:

计算得左裂缝发生点受切向力F1≈933.01 N;右裂缝发生点受切向力F2≈1 205.78 N。

通过钢结构设计手册[2],根据焊缝性质计算焊缝可最大承受切应力。焊缝型号为A102,抗拉强度σ≥550 MPa,取σ最小值σ0=550 MPa,左焊缝厚度h1=2.5 mm,左焊缝宽度l1=39 mm,右焊缝厚度h2=3mm,右焊缝宽度l2=38 mm。

切向力F与拉力P成角度为θ,根据力平衡,有:

根据说明书图纸可知θ=60°。

对焊缝抗拉强度有:

左裂缝承受最大拉应力σ1max=19.14 MPa<σ0;右裂缝承受最大拉应力σ2max=21.14 MPa<σ0。可知焊缝处无抗拉强度不足问题。

1.2 焊缝疲劳强度分析

根据分部内保存的质量分析报告中记录,21洗车机自2019年投入使用至焊缝裂纹被发现,累计进行洗车作业共3 222车/次,进行过大小检修共105次。洗车作业侧顶弧刷摆出摆回,焊缝处受来回两次应力变载荷作用,同理,检修作业中按照规程中有开机试机、侧顶弧刷单个使用、最终试机等运用到侧顶弧刷的步骤。通过使用记录进行计算,出现裂纹前焊缝至少受到7 002次应力作用。

由乌德完成的基础疲劳试验可知,钢材在经历最少104次的接近其最大应力的变载荷作用下才会出现明显的抗拉强度下降。引用《钢结构设计标准GB50017-2017》[3],直接承受动力荷载重复作用的钢结构构件及其连接,当应力变化的循环次数n≥5×104次时,应进行疲劳计算。洗车机外框架受应力变化次数远没有达到这个数。

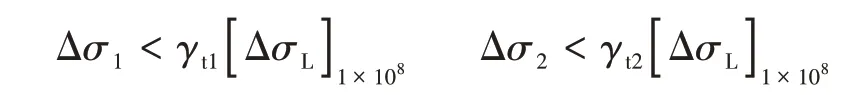

当然,也可以通过《钢结构设计标准GB50017-2017》来计算在设备使用寿命内焊缝疲劳强度是否符合要求。当满足时,结构疲劳强度符合国标。

有焊缝处应力幅Δσ=σmax-σmin,静止情况下,对于左焊缝与右焊缝有左焊缝σmin1=右焊缝σmin2=σmin,则:

静止情况下:

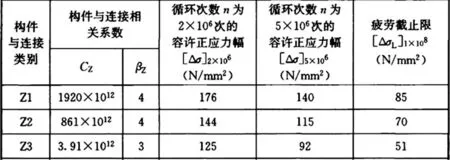

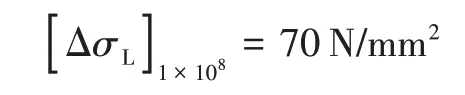

θ=60°,左焊缝σmin1=3.56 MPa,∆σ1=15.58MPa=15.58N/mm2;右焊缝σmin2=4.16 MPa,∆σ2=16.98MPa=16.98N/mm2。焊缝采用对接焊缝,焊缝厚度左焊缝为2.5 mm,右焊缝为3 mm,则板厚修正系数γt1=γt2=1.0。因为焊缝采用对接焊缝,为《标准》中规定的类别Z2,查图3所示的正应力幅的疲劳计算参数,可得焊缝疲劳截止限:

图3 正应力幅的疲劳计算参数

则有:

两焊缝疲劳强度均满足要求。21洗车机在设备使用寿命内不会因焊缝疲劳发生焊缝裂纹。

1.3 焊缝锈蚀情况分析

以2020年质量报告为例,2020年洗车次数达到1 825车/次,平均每日洗车5车/次,加上平时的各项维修检查,洗车机清洗区环境极度潮湿。潮湿环境加上长期暴露在大气当中,钢材同时发生电化学反应与化学反应,从而产生铁锈。

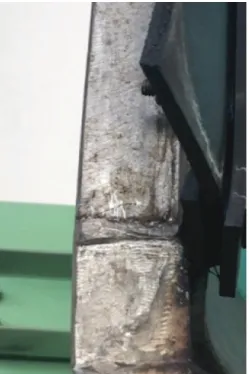

右侧焊缝裂纹的现场状况如图4~5所示,可以看出,焊缝裂纹随着铁锈自框架外端向梁钢一路扩展,框架外端已经完全破裂穿透。焊缝裂纹所在梁钢虽然不像铁盖板长年受到水浸泡,但因为洗车过程中清洗液的飞溅导致其长期处于湿润状态,洗车机也不存在通风设施,电化学腐蚀的三要素:电极电位差(铁与其中杂质)、电解质溶液(清洗液)、回路形成同时具备,导致梁钢电化学锈蚀加剧。观察焊缝上方的梁钢表面已经大部分锈蚀,而下方则无锈痕,可以知道锈蚀从上到下。焊缝裂纹发生处因为锈蚀导致部分锈蚀金属从焊缝剥离,焊缝变薄;锈蚀破坏金属力学性质,导致焊缝处强度降低,最终形成焊缝裂缝。

图4 右侧焊缝裂纹

图5 框架右梁

左侧焊缝情况则与右侧焊缝不一样,如图6~7所示,虽然其裂纹处也有锈蚀发生,但锈蚀大量出现在焊缝熔合线[5]处。焊缝熔合线即是母体与焊缝的连接处,母体304钢与焊缝焊条A102在材质在原子组成上相近但是化学性质存在差别,有电位差,易发生电化学腐蚀。加上左焊缝加工工艺质量一般,焊缝凹陷的同时未经打磨,焊缝熔合线相较于其他粗糙。而熔合线的粗糙会导致灰尘等杂质积累,不利于焊缝处不锈钢钝化膜的生成,从而容易生锈。

图6 左侧焊缝裂纹

图7 框架左梁

图8所示为#2侧顶弧刷右焊缝处,与其他洗车机相同位置比较,无大面积锈痕,焊缝也较为平整,无焊缝裂纹的生成隐患。

图8 #2侧顶弧刷右焊缝

1.4 分析结论

通过对3种原因的分析可以确定,21洗车机框架焊缝裂纹的发生原因是裂焊缝处发生锈蚀,力学性质改变,生锈部分也发生表面剥离与脱落,从而导致裂纹产生。

2 裂纹优化

2.1 规程修订完善与提升员工意识

焊缝检查的重要性没有在多数规程中得到体现。阴影处焊缝在检查中容易忽略,尺寸较小的焊缝容易出现裂纹而不易被发现。随着设备投入使用的时间变长,这些黑点可能就变成安全隐患。焊缝的疲劳性能也是在规程制定中需要考虑的点。结合厂家的使用说明书,可以从这些纪录文件、技术文件中分析出工作频率、工作强度较大的部件位点,结合工件质量特性、材料特性,对其焊缝疲劳进行评估,对存在裂纹风险的焊缝进行重点检修。焊缝所处环境对焊缝的寿命也有巨大影响,根据所在环境也可以采取灵活措施,如21洗车机框架的焊缝处在开放性的环境,就可以对其进行喷漆作业,抑制其在大气环境中锈蚀损坏。

上述几点可以结合实际情况,对部分现有规程进行修订完善。同时也需要对班组员工也进行一定程度上的知识培训,在检修过程中保有对焊缝的重视,不仅有助于提升安全意识,也便于及时发现焊接裂纹和被忽视的存在安全隐患的裂纹。

2.2 焊缝工艺优化

焊接作业中首先要考虑的是焊缝的强度,在焊接作业前应结合焊缝所在位点的受力情况,对焊缝进行评估,确定焊缝具体尺寸和焊接方式,防止焊缝强度不足。焊缝表面的处理也可以进一步细化,焊缝熔合线粗糙,可能会使焊缝更容易生锈,降低寿命。焊缝余高的高度较低,坡形平缓则会对焊缝的寿命产生一定影响。焊缝材质决定了焊缝的物理特性。在焊接作业时,选择物理性质更为优秀的焊接材料来提升焊缝的性能。焊缝性能得到提升的同时也延长了设备的寿命。

3 结束语

镇龙21洗车机裂纹本质上是因化学锈蚀产生的焊缝裂纹。本文以镇龙21洗车机裂纹的例子,通过力学校核、钢结构疲劳、设备使用环境等多个方面分析了3种可能的焊缝裂纹产生原因。有别于传统单一裂纹分析方法,更加贴合焊缝所在位点的工作状况。并结合分析过程提出对设备焊缝的安全管理优化以及焊接作业时的工艺优化。有助于针对焊缝问题进一步形成规范检查,并及时对员工进行相关的知识培训,尽可能消除因焊缝裂纹问题产生的安全隐患。

——即热式节水洗车机的特点和优势

——即热式节水洗车机的特点和优势