基于虚拟仿真技术的悬膜中空玻璃装配生产线设计*

李乃峥 孙江宏② 何雪萍 何宇凡 高 锋

(①北京信息科技大学机电工程学院,北京 100192;②清华大学机械电子工程研究所,北京 100084)

随着制造业技术逐渐完善,悬膜中空玻璃在众多发达国家中覆盖率已超过85%。2018年国内上线四玻三腔中空玻璃生产线,对玻璃悬窗深加工行业的发展起到推进作用。但对于生产线的布局规划及其中关键部件设计缺乏成熟方案,进而使悬膜中空玻璃整体生产效率较低。生产线虚拟仿真技术可对生产线进行建模仿真,模拟机器人工作空间及机械手动作,提前发现设备干涉以及其他工艺规划不合理等问题,并及时进行布局调整[1]。

应用虚拟仿真技术已成为机器人生产线组建的趋势[2-4]。在生产线仿真方面,王猛等人利用Visual Components应用在新建自动化制造车间的设计中,对多种布局方案进行直观分析评价,效果显著[5]。Laemmle A等减少了三维仿真环境下的布局自动生成所需时间,实现自动布局生成[6]。Kousi N等人引入了能够在动态变化的环境中与人类协作的移动机械臂,确保可分配最优资源并自动生成无冲突路径,以此获得车间实时状态的有效重构方案[7]。Papakostas N等对生产线仿真进行集成处理,可减少最终确定布局和生产线设计所需的总时间[8]。 Shan D R等提出搬运机器人同步运动算法,提高了自动压力机生产线的生产节拍[9]。

本文以双悬膜中空玻璃系统核心组件薄膜的绷紧、焊接过程以及多机械臂协作生产线为研究对象,基于Visual Components虚拟仿真软件模拟薄膜绷紧及焊接生产过程,通过对六轴机器人末端机械手设计、绷膜焊接工艺研究、生产线总体布局及生产线节拍计算等,动态仿真出生产线工作流程,为悬膜中空玻璃生产线规划、多机器人协作生产提供了理论依据,对实体生产线升级改造具有指导意义。

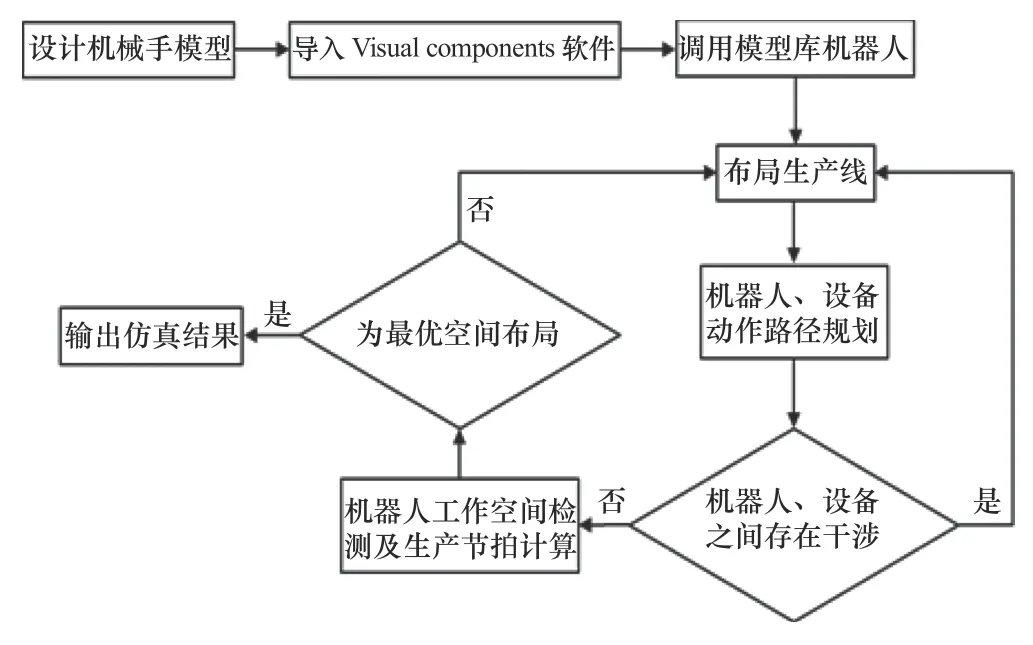

1 基于虚拟仿真技术的生产线设计流程

基于虚拟仿真技术的悬窗生产线设计如下:

(1)根据预期性能和相关技术参数等要求,进行生产线的研究与方案设计,包括关键机械结构设计、生产线布局规划和生产线工作流程规划等[10]。

(2)利用SolidWorks三维建模软件对机械手等关键结构建模,进一步将模型导入Visual Components之中。

(3)根据负载系统、驱动系统、感知系统以及控制系统等要求对工业机械臂进行选型。

(4)根据各设备的配合关系及空间姿态,对设备模型进行运动规划,调整各执行机构的运动速度,使其生产节拍满足设计要求。

(5)根据规划布局对生产线进行仿真并记录仿真结果。

(6)检测机械臂之间是否存在碰撞、干涉等情况。分析仿真结果,调整布局方案,得出最优设计。具体设计流程如图1所示。

图1 悬窗生产线设计流程

2 悬膜中空玻璃生产线设计

2.1 总体生产线布局

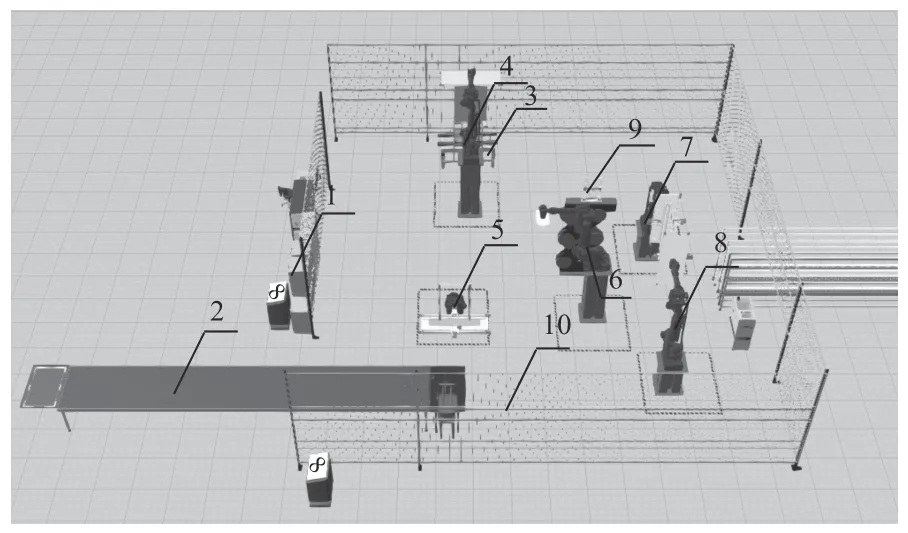

悬膜中空玻璃生产线总体布局包括以下部分:

(1)六轴机器人,分布于5个不同工位,通过相互之间的协作完成悬窗装配。

(2)上框设备,需要与上框机器人相配合,采用皮带传送带输送传送绷膜框,在传送带上设计绷膜框定位、输送导向和检测及停止装置,可以使绷膜框准确传输至上框位置。

(3)控制系统,以控制柜形式置于围栏之外,便于操作人员随时调整生产线。

(4)裁膜设备,与夹膜机器人配合,将PET薄膜裁剪成指定尺寸。

(5)下料设备,将加工完的绷膜框通过传送带输送出加工区域。

(6)检测平台,在绷膜焊接完成后,检测薄膜平整度。

(7)防护围栏,其尺寸需根据生产车间规范制定,其高度不低于设备高度。在无人通过的情况下,围栏与设备间距最小5 m,有人通过则间距最小8 m。具体效果图如图2所示。

图2 悬膜中空玻璃生产线总体布局

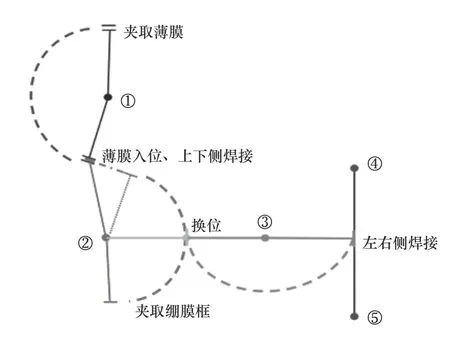

2.2 机器人布局及工作流程

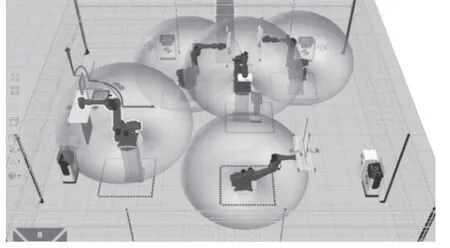

整条生产线之中最为核心的部分是各机器人的布局与配合。机器人共分为5个工位,其具体布局及运动轨迹如图3所示。①为夹膜机器人。②为上框机器人。③为换位机器人。④⑤为左右侧焊接机器人。图中虚线为机器人动作轨迹。①号机器人在薄膜放置点夹取薄膜,运动至入位处。②号机器人在绷膜框存放点夹取绷膜框,运动至入位处,薄膜与绷膜框入位、绷膜和完成上下侧薄膜焊接固定。上下侧焊接完成后,夹膜机器人①的钢框打开,向上移动一段距避开绷膜框,上框机器人②带动绷膜框移动至换位处。换位机器人③夹取绷膜框将其送至左右侧焊接工位,④⑤号机器人至绷膜框位置夹紧绷膜框完成左右侧焊接。两侧焊接完成后,换位机器人抓取绷膜框将其送至下一工位。

图3 机器人布局及运动轨迹示意

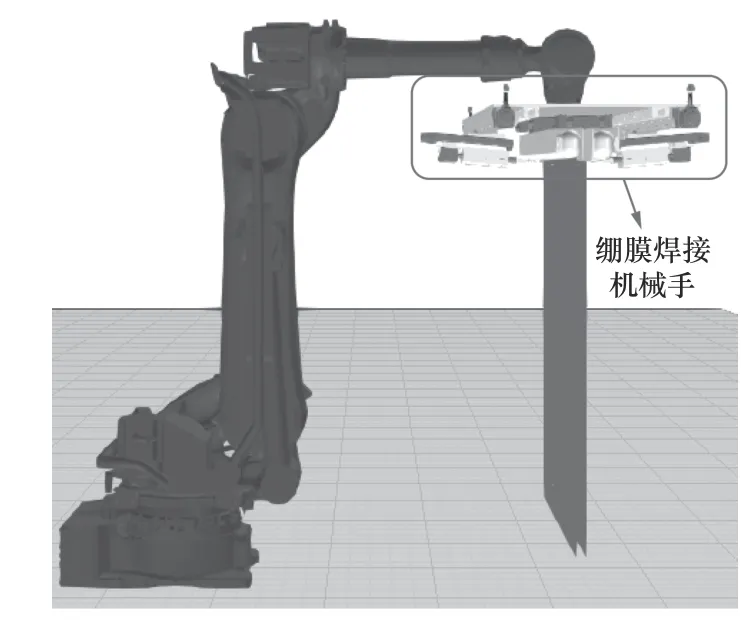

2.3 机器人选型

机器人带动机械手入位,因此其所选型号需根据机械手参数确定。绷膜焊接机械手用于完成双悬膜中空玻璃加工核心工艺,是生产线装配过程中的核心部件,参考指标包括长度、宽度和质量等数据。具体结构如图4所示,主要包括底座、线性模组移动装置、斜坡板、磁耦合无杆气缸、钢框、气囊、焊接系统以及移动装置。

图4 绷膜焊接机械手结构

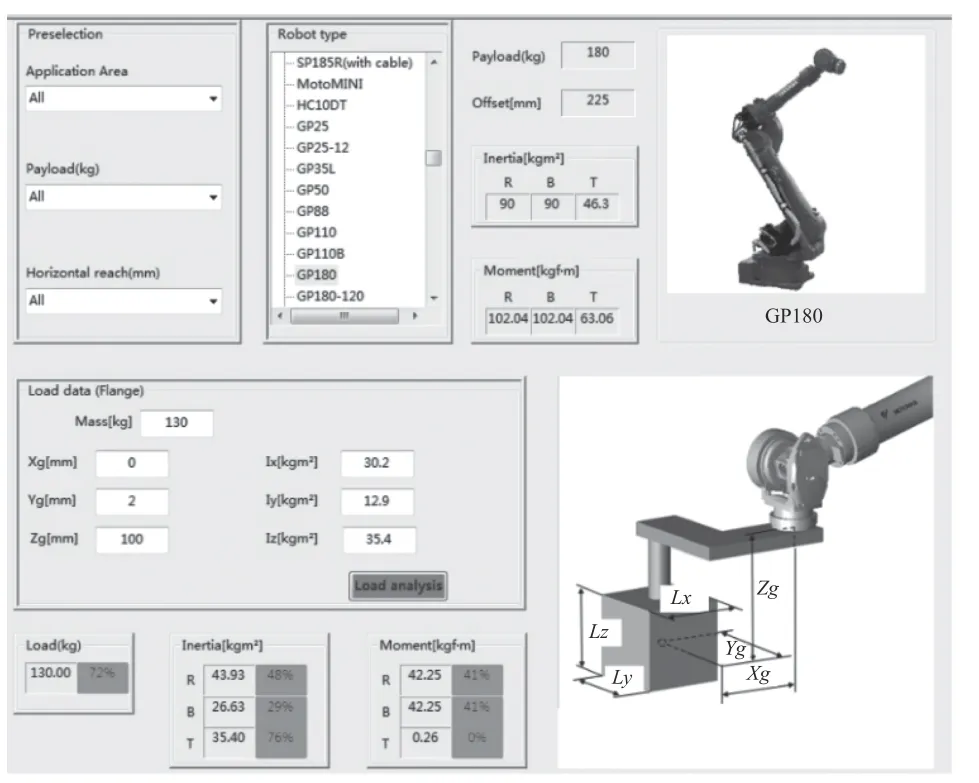

绷膜机械手重128.75 kg,宽720 mm,长2 176 mm。因此,本文选择安川GP-180机器人,其最大负载为180 kg,工作空间垂直可达范围为3 393 mm,水平可达范围为2 702 mm,以图5所示方式与机械手连接。经过负载核算,符合装配要求。负载核算过程如图6所示。

图5 绷膜焊接机械手装配示意图

图6 负载核算

各机器人装配流程包括:取膜-入位-绷紧-夹框-焊接-松开薄膜-绷膜框换位-左右侧绷膜、焊接。通过设置六轴机器人S、L、U、R、B、T关节及机械手各运动关节Jx(x表示不同关节位置)实现各个机械臂与机械手的入位、换位、绷膜、焊接及松开等动作,如图7所示。通过信号输入输出的变化实现抓取、释放等动作。当输出信号为0时,即Set OUT[a]=True时,机械手输出抓取动作,当Set OUT[a]=False时,机械手输出释放动作。其中a表示不同工位输出的信号。

图7 MOTOMAN-GP180示意图

通过Visual Components软件检测机器人工作空间,如图8所示。仿真情况说明,所设计仿真生产线能够连续运行模拟生产。在整体运行过程中,机器人之间无碰撞干涉。

图8 机器人工作空间示意图

2.4 生产节拍计算

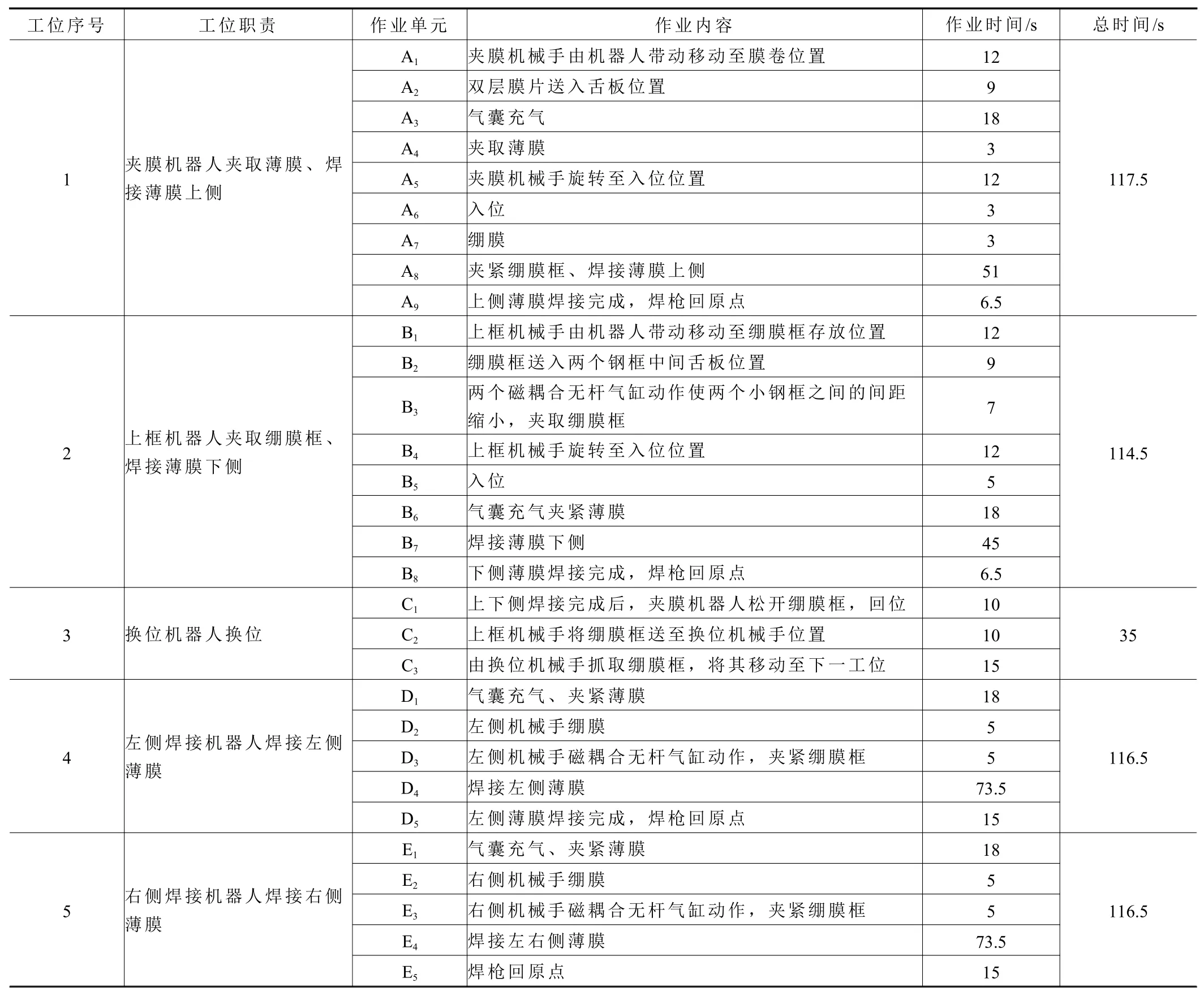

绷膜焊接工艺段共包括取膜(上侧焊接)、上框(下侧焊接)、换位、左侧焊接和右侧焊接5个工位。根据工艺流程将各工位作业内容按各个工序划分为作业单元,共包括30个作业单元。再根据系统中设定好的动作时间计算各个运动部件和机器人的作业时间,得出装配作业时间表,如表1所示[11]。生产线平衡对企业生产秩序的正常运作起着重要的作用[12]。对于一条合格的生产线来说,其生产线平衡率一般要求达到 70%以上[13-14]。

表1 作业时间表[11]

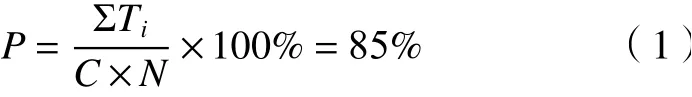

由作业时间表可计算装配线平衡率

由式(1)可知,装配线平衡率为85%,满足生产要求。式中:Ti为第i工 作单元作业时间;C为各工位操作总时间的最大值;N为总工位数。

3 结语

本文利用虚拟仿真软件完成了双悬膜中空玻璃生产线建模、绷膜焊接机器手设计、生产线布局、轨迹规划及生产节拍计算,将机器人与专用机械手之间的接口进行连接,实现设备之间信号传递。最大程度仿真出双悬膜中空玻璃的自动化生产情况。仿真结果表明:

(1)自主设计的绷膜焊接机械手可达到工艺要求。在装配过程中其自身各部件之间不会发生干涉,与各工位机器人配合良好。

(2)该生产线可完成取膜、上框、入位、施加预张力绷紧、上下侧焊接、换位和左右侧焊接等一系列工序,实现了完全自动化双悬膜中空玻璃装配。

(3)该虚拟仿真的技术,可以以较低的成本模拟出整条生产线装配工艺。在整体布局和生产节拍方面为其他产品自动化生产方案的优化、升级改造提供了参考。