高速对撞冲击试验机弹射装置动态特性研究

赵 玉,张明远

舰船在实战中不可避免要遇到非接触爆炸冲击。由于水介质的不可压缩性,这种爆炸攻击会对舰船产生冲击波、气泡脉动、空穴、气泡射流等复杂载荷作用,并从舰船结构传递到内部系统设备上,对设备造成各种冲击损伤[1~2]。因此,为检测舰船及其精密设备的抗冲击能力,必须进行抗冲击性能试验[3]。

冲击试验系统是模拟设备冲击试验环境的主要手段。第一、二代冲击试验系统均为摆锤式,只能对被测设备进行半正弦波的冲击试验。上世纪90 年代末,美国、德国和荷兰研制出第三代双波冲击试验机,可以对被测设备产生正、负半正弦波来模拟真实环境下的水下爆炸冲击波和爆炸产生的气泡脉动作用[4~5]。国内CMA (科瑞迪机电设备有限公司) 研制的KRD 系列冲击试验机、苏州东菱振动实验仪器有限公司研制的SY11 系列冲击试验机等均属于第一、二代冲击试验系统,冲击速度低(<3 m/s),最大冲击峰值小(<1 000 g),无法对舰艇上广泛使用的精密电子设备进行精确的高冲击载荷(>1 000 g) 试验考核[6]。对此,本文提出一种高速对撞冲击试验机系统的实现方案,并对其高速(最高速度变化量为20 m/s)、高加速度峰值(峰值最高达1 400 g) 冲击试验过程和液压弹射系统弹射过程进行建模仿真,分析该冲击试验系统的主要性能。

1 高速对撞冲击试验机系统方案

高速对撞冲击试验机机械系统由冲击台、试验台、弹射装置及其关联件组成,主要作用是安装被试设备并将冲击能量传递至设备上(见图1)。液压系统包括弹射液压分系统(包括蓄能器氮气瓶组件、弹射液压缸、液压推杆及相应的控制阀等)、刹车系统(包括4 个液压刹车钳、蓄能器组件及相应的控制阀等)、提升释放液压分系统(包括提升液压缸、释放液压缸、蓄能器组件及相应的控制阀等),主要作用是控制冲击试验机运行,产生正、负波。测控系统包括测试传感器、测控计算机及各种执行元件,主要作用是采集及处理测试过程中的监控数据。

图1 高速对撞冲击试验及系统方案

高速对撞冲击试验机主要由试验台、冲击台、弹射装置、脉冲发生器和试验台提升装置等几个部分组成(见图2)。被测样品固定在冲击试验机台面上,试验台和冲击台由导柱导向,由提升装置将试验台提升至预定高度后通过弹力绳加速下落,同时,由弹射装置驱动的冲击台以预定速度向上弹射,使试验台和冲击台在空中高速撞击,产生标准的半正弦加速度波形。发生碰撞后,由液压刹车系统快速制动试验台,通过调节刹车片与刹车钳之间的摩擦系数及刹车钳的刹车力即可产生理想的负波。

图2 高速对撞冲击试验机简图

2 弹射装置数学模型

高速对撞冲击试验机弹射装置主要作用是驱动冲击台作高速运动,使冲击台在200 ms 加速时间内以高速撞击试验台[7]。蓄能器为冲击弹射冲击缸提供储存能量,通过控制阀开启,可以在弹射冲击缸产生较大的瞬时能量。蓄能器由一个80 L 的活塞蓄能器和与其相连的,等效容量为400 L 的4 个80 L 高压氮气瓶组成。改变开启氮气瓶的数量和蓄能压力可以控制蓄能器储存能量大小,进而可以改变弹射液压缸推动冲击台的弹射速度。液压控制系统以液压油作为传递动力和信号的介质,通过蓄能器组储存能量,短时间释放能量,使得运动物体在较短的时间里获得较高的速度[8]。液压弹射装置是高速对撞冲击试验机设计过程中最关键的技术之一,弹射系统性能的好坏直接影响冲击试验机的测试效果和测试精确性。因此,需要对冲击试验机弹射装置进行动力学建模与仿真,分析该冲击试验系统的动态特性。

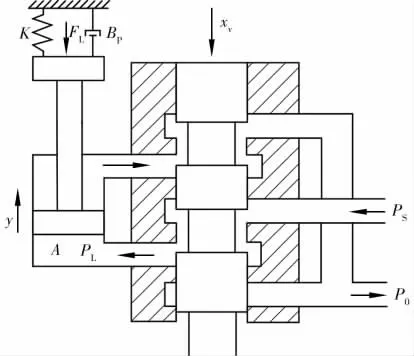

控制阀是高速对撞冲击试验机弹射装置液压回路中的核心元件,用于完成弹射装置的启动、停止和反向回缩功能(见图3)。

图3 控制阀原理图

图中Ps为控制阀系统的供油压力;P0为控制阀系统的回油压力;PL为弹射液压缸液压推杆两侧的压力差;xv为控制阀阀芯位移;y 为液压推杆的位移;K 为液压推杆与冲击台之间的弹性系数;FL为冲击台等外部负载力;A 为液压推杆有效作用面积;BP为液压推杆与冲击台之间的粘性阻力系数。

(1) 控制阀的流量方程

当阀芯向右移动时,阀控缸的流量方程为:

式中:qL—负载流量(l/min);Kqm—流量增益系数;Kcm—流量压强增益系数。

(2) 流量连续性方程

弹射液压缸的流量连续性方程为

式中:ξh—液压系统阻尼比,在实际应用中通常取0.1~0.2。

弹射液压缸固有频率ωh和控制阀的固有频率ωv是影响液压系统动态性能的主要原因;而流量增益Kq直接影响控制阀回路的控制性能,回路控制精度随着Kq的增大而变高[11]。

3 仿真结果

应用AMESim 软件建立高速对撞冲击试验机弹射装置模型(见图4)。

图4 液压弹射系统AMESim 仿真模型

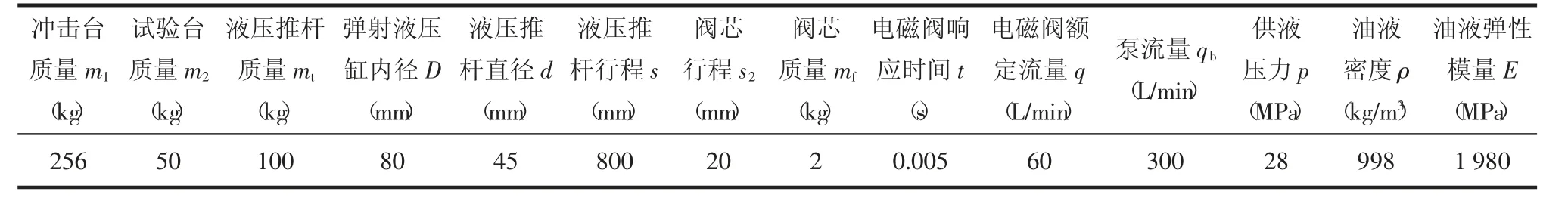

采用表1 的参数对高速对撞冲击试验机液压弹射系统弹射过程进行仿真分析。

表1 仿真参数

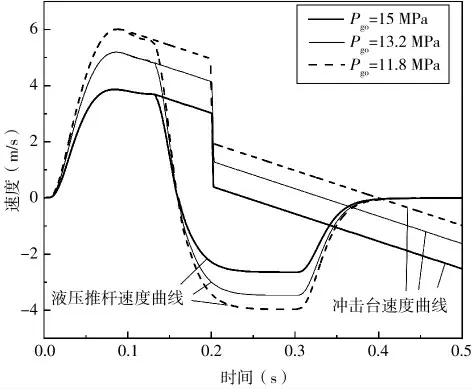

由蓄能器氮气瓶不同的充气压力下,液压推杆与冲击台的速度和位移与对应关系(见图5~图6) 可知,蓄能压力pg0分别为15 MPa、13.2 MPa 和11.8 MPa 的情况下,液压推杆的速度在150 ms 内分别到达到6 m/s、5 m/s和4 m/s,相应的位移约为0.6 m、0.5 m 和0.4 m。随后液压推杆开始减速并回缩,冲击台与液压推杆分离,冲击台约在200 ms 的时刻与以10 m/s 向下运动的试验台相撞。相撞时刻冲击台的速度分别是5 m/s、4 m/s 和3 m/s。

图5 液压推杆与冲击台的速度曲线

图6 液压推杆与冲击台的位移曲线

由加速腔内的压力曲线可知,液压推杆以不同的速度推动试验台向上弹射过程中会引起弹射液压缸腔内压力的变化,液压缸内最大压力分别是19 MPa、16 MPa 和14 MPa(见图7);在与冲击台相撞时试验台的加速度脉冲分别是1 050 g、900 g 和790 g(见图8) ,对应的脉宽分别是3 ms、4 ms 和5 ms。

图7 加速腔的压强

图8 试验台加速度脉冲

4 结 语

仿真结果表明:采用液压弹射系统驱动冲击台与试验台在空中对撞的冲击方式,在保证冲击试验机稳定性的前提下,可以提高试验机的最大峰值加速度。冲击试验机弹射装置由液压系统驱动,使冲击台迅速获得动能,通过改变蓄能器氮气瓶的开启数量和调节蓄能压力,有效调节冲击台的碰撞速度,使其在给定的行程内加速到预定速度。该装置采用弹射装置和冲击台分离的结构,避免碰撞对液压系统及周围环境带来的波动效应。

目前,实验需求对冲击试验机的脉冲强度越来越高,新型高脉冲冲击试验机已被推广应用。因此,本文提出的新型高速对撞冲击试验机,以及对其进行的动力学建模及弹射系统仿真分析,为以后冲击试验机研究提供一定的参考。