数值模拟在支承辊调质工艺优化中的应用

郭 峰,白兴红,张雪姣,赵晓龙

支承辊是轧钢设备的重要零件,消耗量大,其中带钢轧机支承辊的国内需求量约1 600 支/a[1、2]。鉴于支承辊产品特殊的使用性能,要求辊身工作层具有高耐磨性、抗疲劳性,心部要具有良好的强韧性。一般支承辊产品需经过锻后热处理、预备热处理(调质) 和差温热处理三次热处理,耗时较长,生产效率低。为缓解支承辊量大,热处理炉紧张的状况,在保证工件热处理质量及生产安全前提下,需对热处理工艺进行优化。

随着计算机技术和热处理数值模拟技术的发展,基于大型铸锻件热处理过程的数值模拟研究越来越多[3~5]。本文通过建立Cr5 型锻钢支承辊在调质回火保温阶段的温度、组织、应力演变及相互耦合的数学模型,对两种规格支承辊调质回火工艺进行数值模拟,确定工艺优化方向。

1 有限元模型的建立及判断依据

本文以辊身直径Ø1 325 mm、Ø1 705 mm 两种规格支承辊为研究对象,建立轴对称模型。考虑支承辊热处理过程中的珠光体、贝氏体、马氏体相变、相变膨胀等对残余应力的影响,将各组织的热、力学性能分别设置为随温度变化的参数。

在预备热处理过程中,大型支承辊锻件经淬火处理后进行回火热处理,回火保温的目的[6]:①消除或降低淬火冷却过程中产生的内应力;②获得稳定的回火组织。因此,下述内容为调整回火保温时间的参考依据:①回火转变以原子扩散为基础,以贝氏体、马氏体组织保温时间>20 h 作为淬火组织转变完全的依据;②保温过程中工件内应力趋向稳定,这里选取最大主应力为参考;③支承辊完成调质热处理后出炉时,不同保温时间工艺条件下的应力场对比。

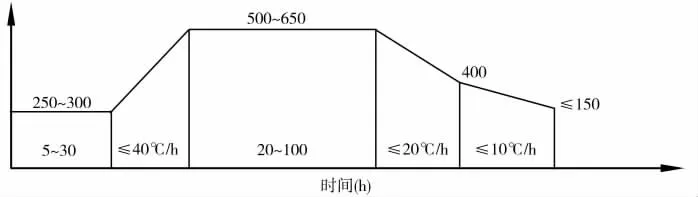

本文以“低温保持(250~300 ℃) 阶段”的珠光体体积百分含量90%以上的区域(尚有少量贝氏体或马氏体) 为分析对象,回火保温>20 h。Ø1 325 mm、Ø1 705 mm 支承辊传统调质回火保温时间为50~100 h(见图1)。

图1 支承辊调质回火工艺

2 Ø1 705 mm 支承辊热处理数值模拟

2.1 低温保持阶段的组织场

以“低温保持”阶段的组织场作为分析对象(见图2)。支承辊表面多为马氏体、贝氏体,辊身内部为珠光体组织,P1、P2、P3 为珠光体体积百分含量90%的3 处位置,该区域内尚有少量贝氏体或马氏体组织。

2.2 回火保温时间

提取珠光体体积百分含量90%时三处位置P1、P2、P3 的温度场数据,600 ℃保温过程中,P1、P2、P3 三处达到595 ℃所用时间分别为40 h、35 h、25 h(见图3)。为保证淬火组织转变完全,595~600 ℃下继续保持20 h,得到回火保温时间应≥60 h。

2.3 回火保温过程中的应力场

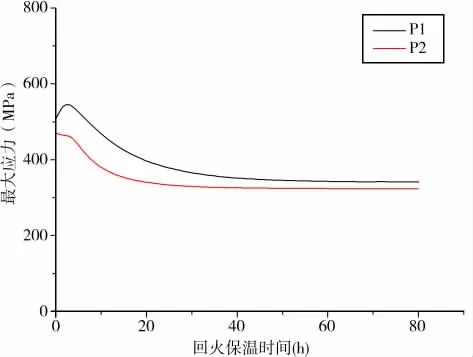

根据工件在调质回火保温时的应力场分布可知,P1 点距离辊身心部235 mm,回火过程中该处的主应力最大,P2 点主应力相对也较高(见图4)。

图4 回火保温过程中应力分布

由P1、P2 两处的最大主应力随保温时间的变化可以看出,应力值随保温时间增加而逐渐趋于稳定(见图5)。

图5 回火保温过程中的最大主应力

P1 点最大主应力在保温42 h 时为350 MPa,保温60 h 时为342 MPa,保温80 h 时为341 MPa。P2 点最大主应力在保温28 h 时为330 MPa,保温60 h 时为324 MPa,保温80 h 时为323 MPa。可知,60~80 h 的回火保温时间对工件的应力影响不大。

2.4 空冷至室温时的应力场

采用不同保温时间回火后,得到工件空冷至室温时的残余应力分布(见图6)。可以看出,残余应力几乎没有差别,即60~80 h 的回火保温时间对工件的残余应力影响不大。

图6 Ø1 705 mm 支承辊回火结束后空冷至室温下的残余应力场

3 Ø1325 mm 支承辊热处理数值模拟

3.1 低温保持阶段的组织场与温度场

以“低温保持”阶段的组织场作为分析对象,对应组织场为珠光体体积百分含量90%的P1、P2、P3 位置(见图7)。

图7 珠光体体积百分含量大于90%区域(红色区)

由565 ℃保温过程的温度曲线可知,三处温度变化基本重合(见图8)。565 ℃保温20 h 时,三处温度分别达到561、560、559 ℃,为保证淬火组织转变完全,565 ℃温度下继续保持20 h 计算,则回火保温时间≥40 h。

图8 回火保温过程中三点温度变化

3.2 回火保温过程中应力场

根据工件在调质回火保温时的应力场分布可知,距离辊身心部210 mm 处P1 点在回火过程中的主应力最大(见图9)。

图9 回火保温过程中应力场

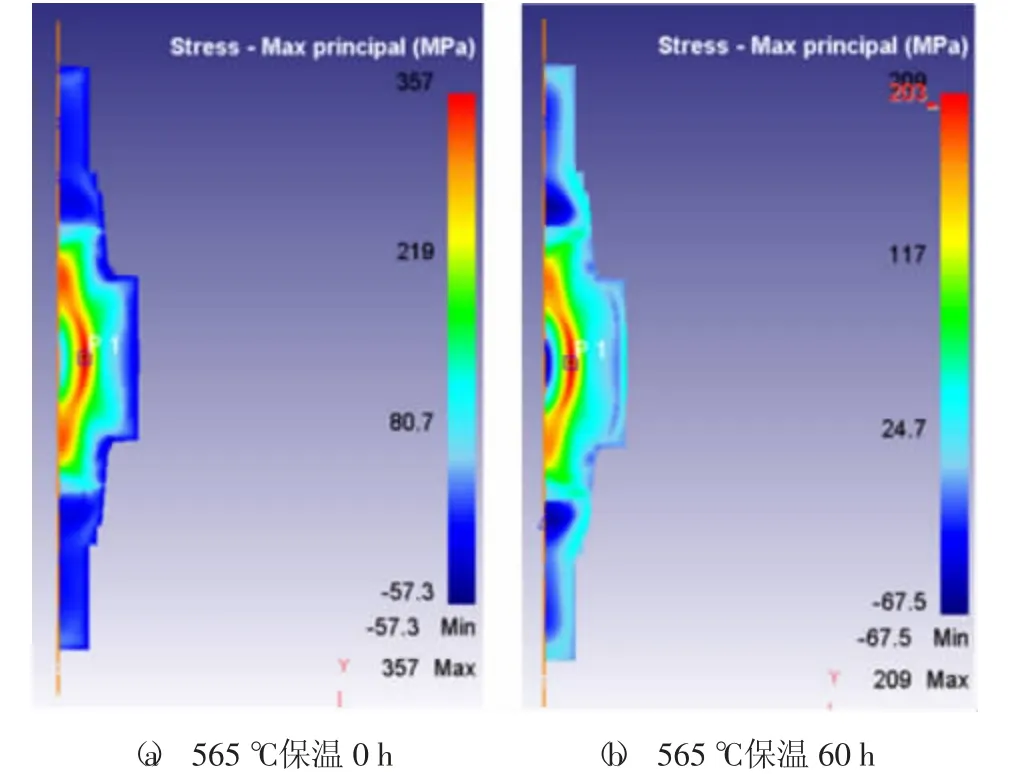

由P1 处的最大主应力随565 ℃保温时间的变化可以看出,保温25 h 时,P1 应力值210 MPa;继续延长保温时间,应力值趋于稳定。保温时间40~60 h 内,最大主应力值相同(见图10)。说明40~60 h 的回火保温时间对工件应力的影响不大。

图10 回火保温过程中的最大主应力

3.3 空冷至室温时的应力场

采用不同保温时间回火完成后,得到工件空冷至室温时的残余应力分布(见图11),可知40~60 h 的回火保温时间对工件的残余应力影响不大。

图11 Ø1 325 mm 支承辊回火空冷残余应力分布

4 结 语

(1) 辊身直径Ø1 705 mm 的支承辊回火保温时间缩短为60~80 h,工件最大主应力值基本保持一致。

(2) 辊身直径Ø1 325 mm 的支承辊回火保温时间缩短为40~60 h,工件最大主应力值基本保持一致。

(3) 根据数值模拟结果,对辊身直径Ø1 000~Ø1 700 mm 支承辊的调质回火工艺进行优化,缩短热处理生产周期,取得良好效果。