通用小型汽油机进排气系统对缸内污染物生成的影响*

赵洪雪 肖建华 夏鸿茂 杨海岳 帅石金

(1-交通运输部公路科学研究院 北京 100088 2-清华大学 3-浙江中坚科技股份有限公司)

引言

我国将通用小型汽油机定义为标定功率小于30 kW的往复活塞式单缸小型汽油机,欧美等国家将其定义为不高于19 kW[1]的往复活塞式单缸小型内燃机。通用小型汽油机按行程可分为二冲程和四冲程[2]。目前,通用小型汽油机多采用风冷以及化油器供油,排量一般在20~999 mL 之间[3]。中国是世界上最大的通用小型汽油机生产国和出口国[4],我国的通用小型汽油机年产量超过2 000 万台[5],目前,我国的通用小型汽油机销量约占全球的40%,占我国内燃机保有量的27%[6]。我国大部分通用小型汽油机生产企业为中小型企业,产品销售价格较低,为控制成本,企业支持技术研发的资金较少[7],企业内部针对降低通用小型汽油机污染物排放的研究也相对较少。因此,我国生产的绝大部分通用小型汽油机,其可靠性、排放水平与国外同类产品还有一定差距[8]。

随着世界各国排放法规的不断加严,通用小型汽油机的污染物排放问题逐渐受到重视。中国、美国、欧盟、日本、印度、加拿大等国家和地区均对通用小型汽油机提出了较高的排放要求[9-10],均制定了严格的排放法规。

目前,利用三维流体力学模拟计算方法分析通用小型汽油机缸内污染物生成情况的文章鲜见报道。

本文利用三维流体力学模拟计算方法分析158F 四冲程通用小型汽油机进排气系统对缸内污染物生成的影响,并对进排气系统的结构进行优化。

1 通用小型汽油机用途

通用小型汽油机体积小、质量小、移动性好及操作简单等特点,使其广泛应用于园林机械及工农业生产中,如摩托车、园林绿化设备、田间耕作机械、小型发电设备、小型工程机械等[11],如图1 所示。另外,通用小型汽油机还应用于卡丁车、沙滩车、无人机、航空模型等领域[12]。

图1 通用小型汽油机常见用途

2 158F 型通用小型汽油机排放状况

排量在100 mL <V <225 mL 的汽油机排放限值如表1 所示。

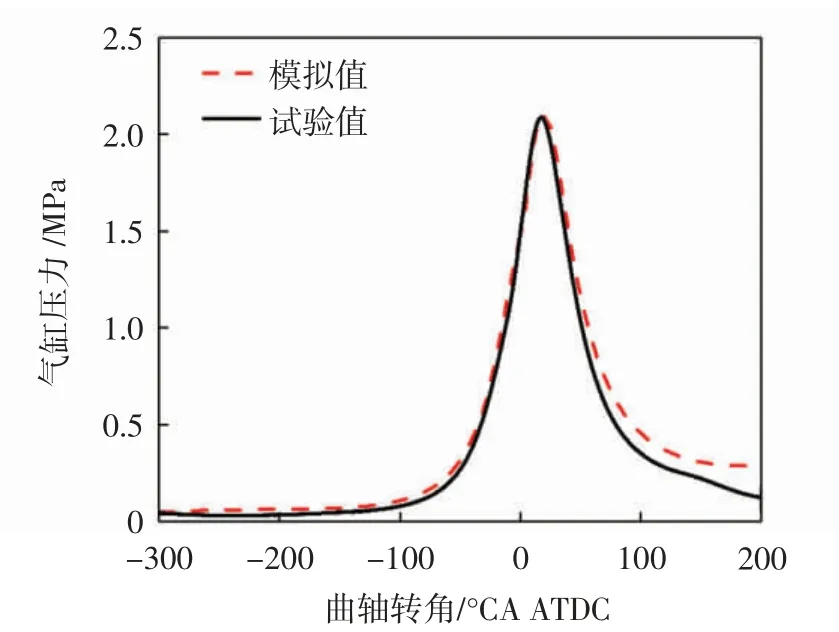

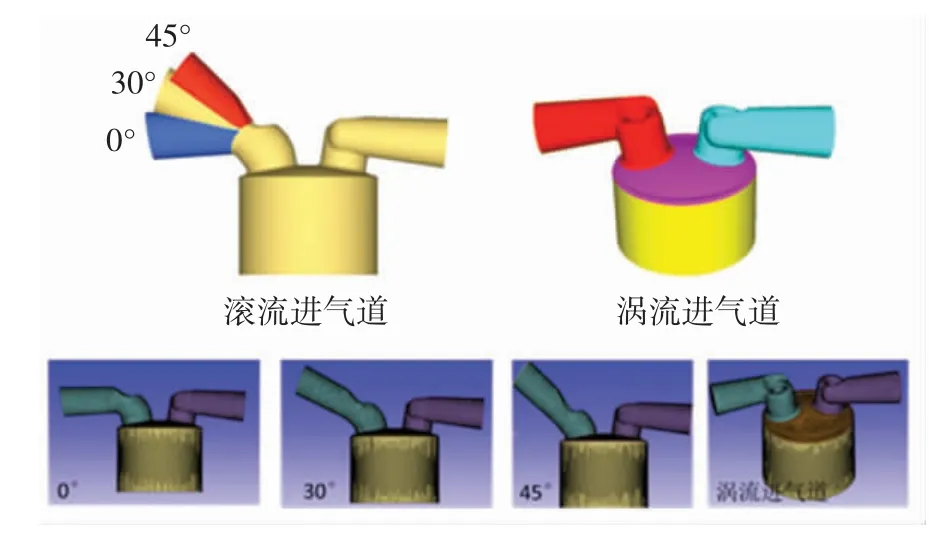

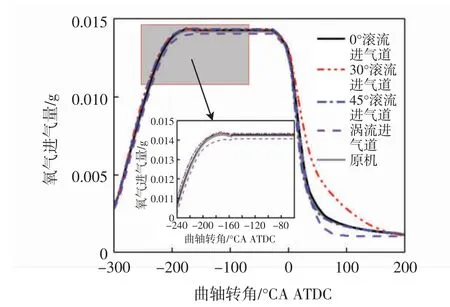

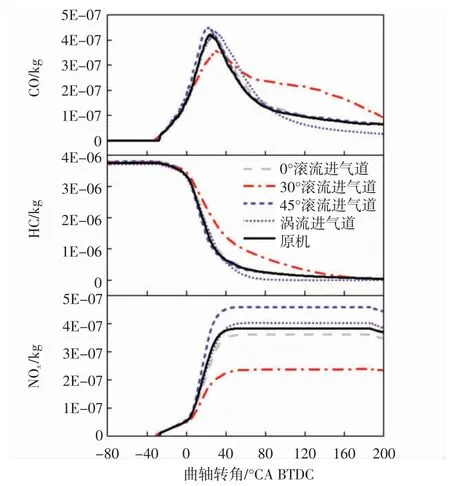

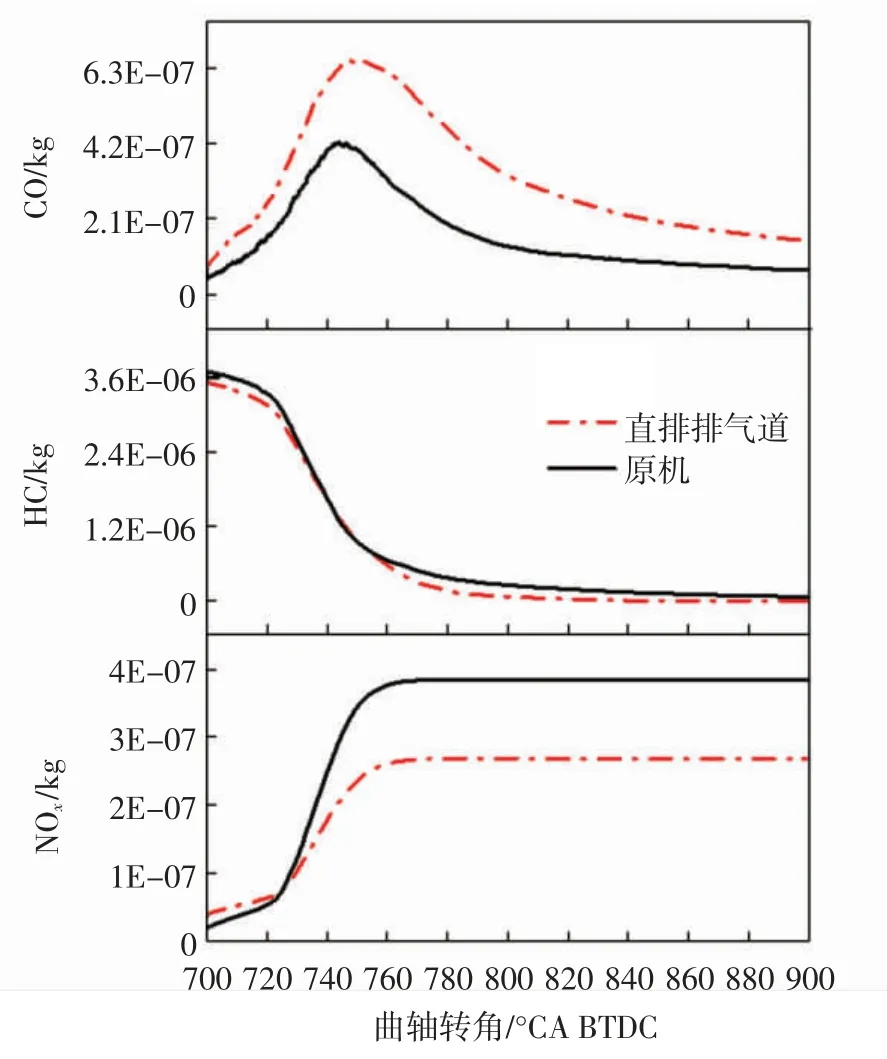

表1 100 mL 本文选用的通用小型汽油机排量为105.7 mL,针对此款通用小型汽油机进行化油器匹配研究,测得排放结果如图2 所示。 图2 158F 型通用小型汽油机污染物排放状况 从表1 和图2 可知,此款通用小型汽油机满足国内排放标准,但其HC+NOx排放不能满足美国EPA III 法规要求。 本文重点研究158F 型通用小型汽油机进排气系统对缸内污染物生成的影响,并对进排气系统进行优化。 该通用小型汽油机的进气道为方形进气道,排气道为涡流排气道。如此设置的主要原因是方形进气道工艺简单,易于生产,且在一定程度上可保证进气流量;涡流排气道是为了减缓排气过程,促进废气与排气道内二次补气的充分混合,同时可降低排气温度。但涡流排气道降低了发动机的进排气效率,不利于缸内迅速充入新鲜混合气,从而影响发动机的效率、经济性、稳定性及排放性能。 该通用小型汽油机的CAD 模型通过逆向扫描得到,由于逆向扫描设备无法进行狭小空间作业,因此将该通用小型汽油机进行拆卸,对其内壁及进排气道进行硅胶拔膜处理,然后扫描硅胶倒模。将扫描得到的散点进行CAD 数模的构建,利用网格划分软件完成面网格划分,然后导入三维流体力学软件CONVERGE 中进行缸内燃烧污染物生成的模拟研究。构建通用小型汽油机计算模型的过程如图3 所示。 图3 通用小型汽油机建模过程 根据发动机台架试验,选取转速为4 500 r/min、50%负荷的常用工况试验数据作为模拟标定参数。此工况下,燃油消耗量为0.534 kg/h,空燃比A/F 为14.52。发动机基本参数见表2。 表2 发动机基本参数 使用千分尺对发动机进排气门升程曲线进行测量,0°CA 为压缩上止点。图4 为测得的进排气门升程曲线。 图4 进排气门升程曲线 模拟过程中,部分边界条件如发动机壁面温度、缸内残余废气的比例等采用经验值作为初始条件,经过2 个循环的模拟计算,得到较为合理的模拟边界条件(包含初始壁面温度),代入初始条件中,进行试验与模拟的气缸压力标定工作。标定过程中,对边界条件进行多次修订。由于该发动机采用化油器供油方式,模拟过程中,进气设置为均质混合气,混合气的空燃比与试验值一致。 模型选用SAGE 燃烧模型[13-14],化学反应机理选用清华大学郑东开发的5 组分汽油表征燃料机理[15]。NOx计算模型选用的是热NOx模型[16]和瞬时NOx模型[17]。经过多组模型参数调整,气缸压力的模拟值与试验结果对比如图5 所示。 图5 气缸压力模拟值与试验结果标定 从图5 可以看出,气缸压力模拟值与试验结果曲线吻合较好,最大气缸压力一致,在此基础上可进行后续进排气系统的模拟优化研究。 首先将原方形进气道改为角度不同的圆形滚流进气道及涡流进气道,滚流进气道分别与水平面成0°、30°及45°角(以下分别称0°滚流进气道、30°滚流进气道、45°滚流进气道),进气道结构优化方案及面网格划分如图6 所示。 图6 进气道结构优化方案及面网格划分 图7 及图8 分别对比了进气道修改后不同进气道方案的气缸压力与放热率及缸内平均温度。 图7 不同进气道方案的气缸压力与放热率 图8 不同进气道方案的缸内平均温度 从图7 及图8 可以发现,45°滚流进气道,气缸压力最大,与原机相比,缸内平均温度升高;30°滚流进气道,气缸压力最小且缸内平均温度最低;0°滚流进气道,与原机相比,气缸压力峰值略有降低,缸内平均温度没有明显的变化;涡流进气道,缸内平均温度最高,与原机相比,气缸压力峰值降低。 图9 所示为不同进气道方案发动机缸内氧气进气量。 图9 不同进气道方案的缸内氧气进气量 从图9 可以看出,与原机相比,涡流进气道,缸内氧气进气量明显减少,即新鲜混合气质量明显降低;滚流进气道的氧气进气量与原机略有差别。进气门关闭时刻缸内氧气量的计算结果显示,45°滚流进气道氧气进气量最多,其次为30°滚流进气道,0°滚流进气道氧气进气量与原机差别不大,涡流进气道氧气进气量最少。 图10 为模拟燃烧第二个循环时不同进气道条件下缸内的湍流动能变化情况,图11 为不同进气道条件下缸内污染物生成情况。 图10 不同进气道条件下的缸内湍流动能 从图10 和图11 可以看出,30°滚流进气道,进气过程中具有最大的湍流动能,有利于混合气迅速充入气缸与残余废气充分混合,点火后处于稀薄燃烧状态,因此燃烧温度下降,燃烧持续时间延长,最大气缸压力减小,随着缸内温度的降低,其NOx生成量明显减少,CO 和HC 的生成量增加。涡流进气道,混合气进气量减少,缸内湍流动能较低,导致混合气流动性差,混合不均,燃烧过程存在局部燃烧温度高的情况,使缸内生成的NOx量超过原机水平。 图11 不同进气道条件下的缸内污染物生成情况 原机排气道为涡流排气道,此种结构影响缸内废气排出及缸内新鲜空气充入,对发动机的污染物排放有不利影响。为使其排气通畅,将涡流排气道改为直排排气道,保持原机进气道不变。图12 为排气道修改后的CAD 模型及面网格。 图12 直排排气道CAD 模型及面网格 首先进行2 个循环的模拟,分析经过一轮排气计算后第2 个循环缸内燃烧情况,此时能够体现排气道的修改对通用小型汽油机缸内燃烧的影响。 图13 及图14 分别为原机修改排气道后第2 个模拟循环的气缸压力、放热率及缸内温度与原机模拟结果对比,720°CA 为压缩上止点。 从图13 及图14 可以发现,修改排气道后,气缸压力与缸内平均温度均降低。 图13 直排排气道发动机与原机的气缸压力及放热率对比 图14 直排排气道发动机与原机的缸内平均温度对比 直排排气道发动机与原机的缸内污染物生成情况对比如图15 所示。 图15 不同排气道缸内污染物生成情况 从图15 可以看出,与原机相比,直排排气道发动机的NOx生成量明显减少,HC 排放变化不大,CO的生成量明显增加。 从上述模拟结果可知,30°滚流进气道及直排排气道有利于增加缸内进气量,可有效减少NOx的生成量。可进一步讨论30°滚流进气道+直排排气道组合对本发动机排放的影响情况。 图16 为改进后的进排气道的CAD 模型及面网格划分。 图16 修改后的进排气道的CAD 模型及面网格 30°滚流进气道、直排排气道、30°滚流进气道+直排排气道与原机污染物排放对比如图17 所示。 图17 改进进排气系统后与原机污染物排放对比 从图17 可以看出: 1)30°滚流进气道对减少NOx的生成效果明显,但HC 及CO 的生成量增加。这主要是由于缸内燃烧温度降低,且发生二次燃烧现象,火焰传播速度减小,缸内混合气燃烧不充分; 2)直排排气道的NOx及HC 生成量均有一定程度的减少。主要原因是修改为直排排气道后,缸内废气顺利排出后迅速充入新鲜均质混合气,点火后火焰传播速度平稳,缸内燃烧温度降低,NOx及HC 的生成量均有所减少; 3)30°滚流进气道+直排排气道在降低HC 的生成量上效果最好。 图18 和图19 分别为不同进排气道条件下缸内燃烧温度和NOx生成情况的三维图。 图18 不同进排气道条件下缸内燃烧温度 图19 不同进排气道条件下缸内NOx 的生成情况 从图18 和图19 可以发现,修改成直排排气道后,缸内火焰传播平稳且燃烧均匀,降低了缸内的燃烧温度,导致直排排气道发动机的缸内NOx明显降低。因此,直排排气道对于降低缸内的NOx生成作用明显。 从发动机的进排气道优化情况可以看出,滚流进气道的设置有利于混合气快速充入气缸。 模拟结果表明: 1)发动机进气道形状为圆形或方形对发动机的进气量、燃烧情况、污染物排放情况无明显影响。 2)30°滚流进气道,进气行程湍流强度最高,混合气与缸内残余废气充分混合,燃烧过程属于稀薄燃烧,使缸内压力及温度降低,NOx生成量明显减少,但缸内存在燃烧不充分的情况,CO 的生成量有所增加。 3)涡流进气道进气量最少,气缸压力降低,缸内平均温度略有升高,缸内局部火焰温度过高,NOx生成量增加。 4)可采用30°滚流进气道或将排气道改为直排排气道的方式使发动机的NOx+HC 满足排放限值要求。

3 三维建模及计算模型

3.1 模型构建

3.2 模型参数标定

4 进气道优化

5 排气道优化

6 进排气系统优化

7 结论