连续式跨声速风洞中带真实舵机的舵面颤振试验

韩江旭, 刘南, 史晓鸣, 郭晋, 王松, 于贤鹏

1.北京航空航天大学, 北京 100191; 2.中国航空工业空气动力研究院, 辽宁 沈阳 110034;3.上海机电工程研究所, 上海 201109

颤振是一种具有破坏性的气动弹性动不稳定性现象,飞行器强度规范中对颤振特性提出了明确的规定[1],要求飞行器在整个飞行包线范围内留有至少15%的速度裕量,以及最低0.03的阻尼裕量。风洞试验是研究飞行器颤振特性的重要方法和手段[2-3]。但是,“十三五”以前国内高速风洞均为暂冲式,该类型风洞存在吹风时间短、冲击载荷大、容易出现速压超调等缺点[4-7],并不十分适合开展颤振试验研究,在一定程度上制约了试验技术发展。“十三五”期间,中国航空工业空气动力研究院建成了FL-61(0.6 m×0.6 m)和FL-62(2.4 m×2.4 m)2座连续式跨声速风洞并投入使用,马赫数范围0.2~1.6,总压范围0.02~0.4 MPa,其长时间运行能力和速压范围宽的特点非常适合开展颤振试验研究。但是,需要重点关注颤振试验安全防护,以防模型颤振破坏后碎片损伤风洞压缩机叶片。

本文在FL-61风洞建立了连续式跨声速风洞颤振试验技术,并开展了根部固支和舵机支撑2种方式的舵面颤振试验研究。

1 试验模型

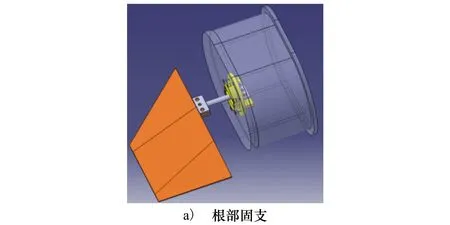

试验模型为钛合金骨架模型,试验支撑有2种形式-根部固支和舵机支撑(包括机械舵机和真实舵机,2种条件下舵轴和舵机连接形式一致,区别在于真实舵机增加了舵反馈控制 ), 并通过转接件与风洞转窗连接,如图1所示。模型在试验现场安装如图2所示。

图2 风洞试验现场

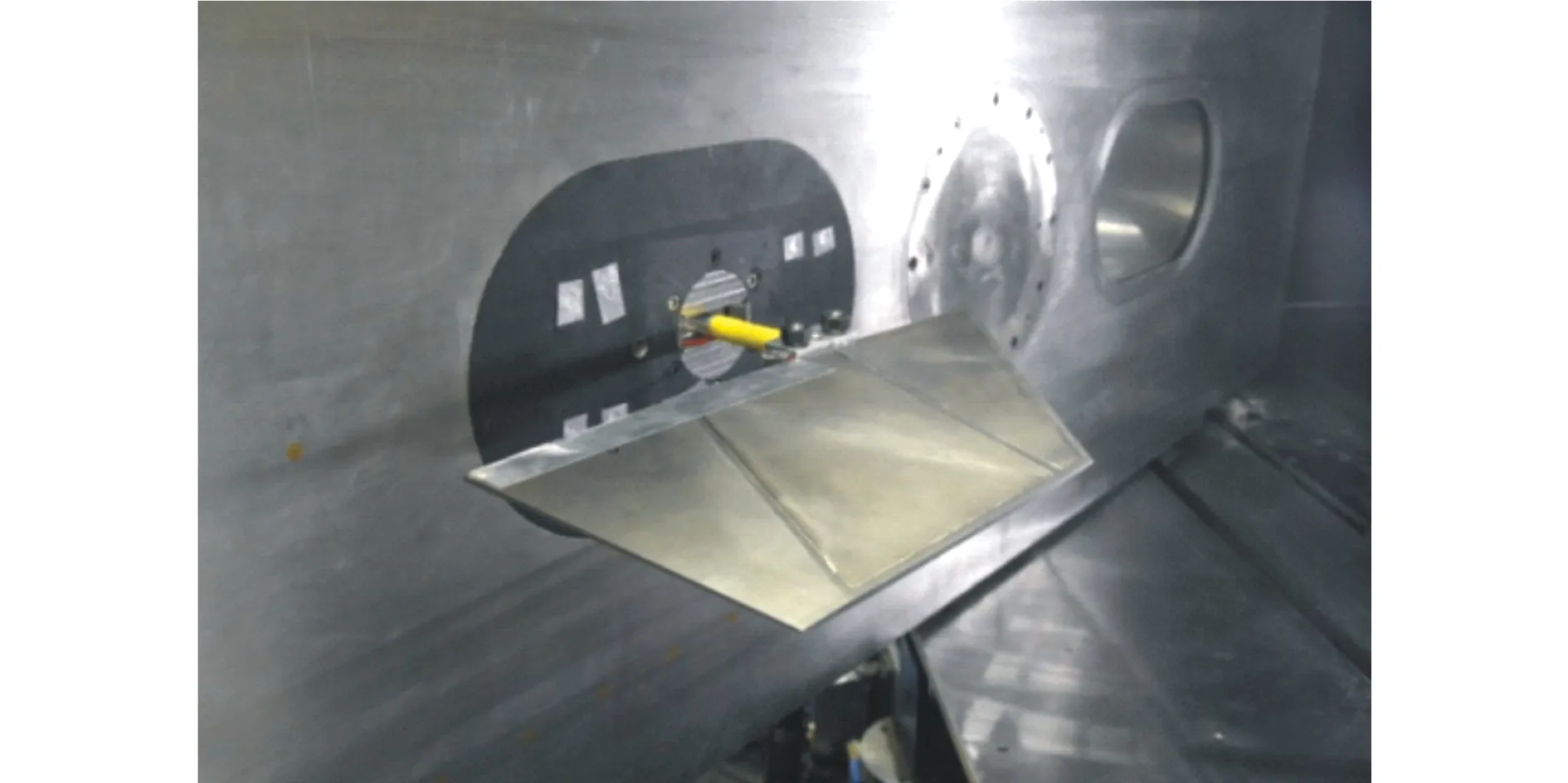

通过地面振动试验(ground vibration testing,GVT)获取舵面模型在不同支撑条件下的模态信息,表1为模态频率,图3为真实舵机支撑条件下结构振型测试结果,阻尼比为0.838%和0.478%。通过前期的数值分析,结果表明试验模型颤振主要是由前两阶结构模态耦合导致的,另外由于试验模型厚度较薄,所以避开前两阶结构振型节线位置,在翼根靠近后缘处安装了一个加速度计,用于测量试验过程中模型的振动情况,基本能够反映试验模型的颤振特性。

表1 舵面模态频率

图3 真实舵机支撑条件下结构振型测试结果

2 流场控制与安全防护方法

2.1 风洞流场控制方法

分别采用定马赫数阶梯变速压和连续变速压2种方式进行颤振试验。

马赫数控制系统采用前室总压和驻室静压作为反馈信号,经计算得到实际马赫数,与目标马赫数进行对比,差值作为控制系统的输入。经过流场控制系统的计算,向压缩机系统发出运行指令,通过改变压缩机转速改变来流马赫数。压力控制系统直接以前室总压作为被控对象,通过中压控制系统完成增压或降压控制,如需要将压力降至负压条件(前室总压0.1 MPa以下),还需要启动真空控制系统。

本次试验启动方式分为2种:①常压启动,逐渐增加压缩机转速,接近目标马赫数进入闭环控制;②负压启动,首先利用真空系统抽气降低总压至负压条件,然后逐渐增加压缩机转速,接近目标马赫数后进入闭环控制。待马赫数稳定后,通过中压系统补气逐渐增加总压,马赫数控制精度通过压缩机-马赫数控制回路进行调节,控制精度可以达到±0.001,总压控制精度也可以达到±100 Pa。

对于阶梯变速压试验方式,在指定马赫数下达到指定总压阶梯后维持一定时间,由动态数据采集系统获取模型振动信号,并进行模态稳定性参数处理和分析,外插得到颤振边界,根据外插结果给出下一个总压阶梯。对于连续变速压试验方式,自动控制中压系统进行补气,直到达到目标总压为止。

2.2 安全防护方法

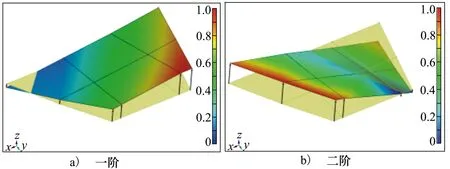

可靠的安全防护方法是在连续式风洞开展颤振试验的前提条件。一方面,利用FL-61风洞防喘阀实现流场快速降速压,图4为马赫数0.8、总压0.1 MPa工况下,在t=0时刻打开防喘阀后来流马赫数和速压的变化趋势。结果表明,打开防喘阀后t=2 s时,来流马赫数下降了0.25,速压由29.5 kPa下降至16.5 kPa,下降了约44%。

图4 防喘阀打开后来流马赫数和速压的变化趋势

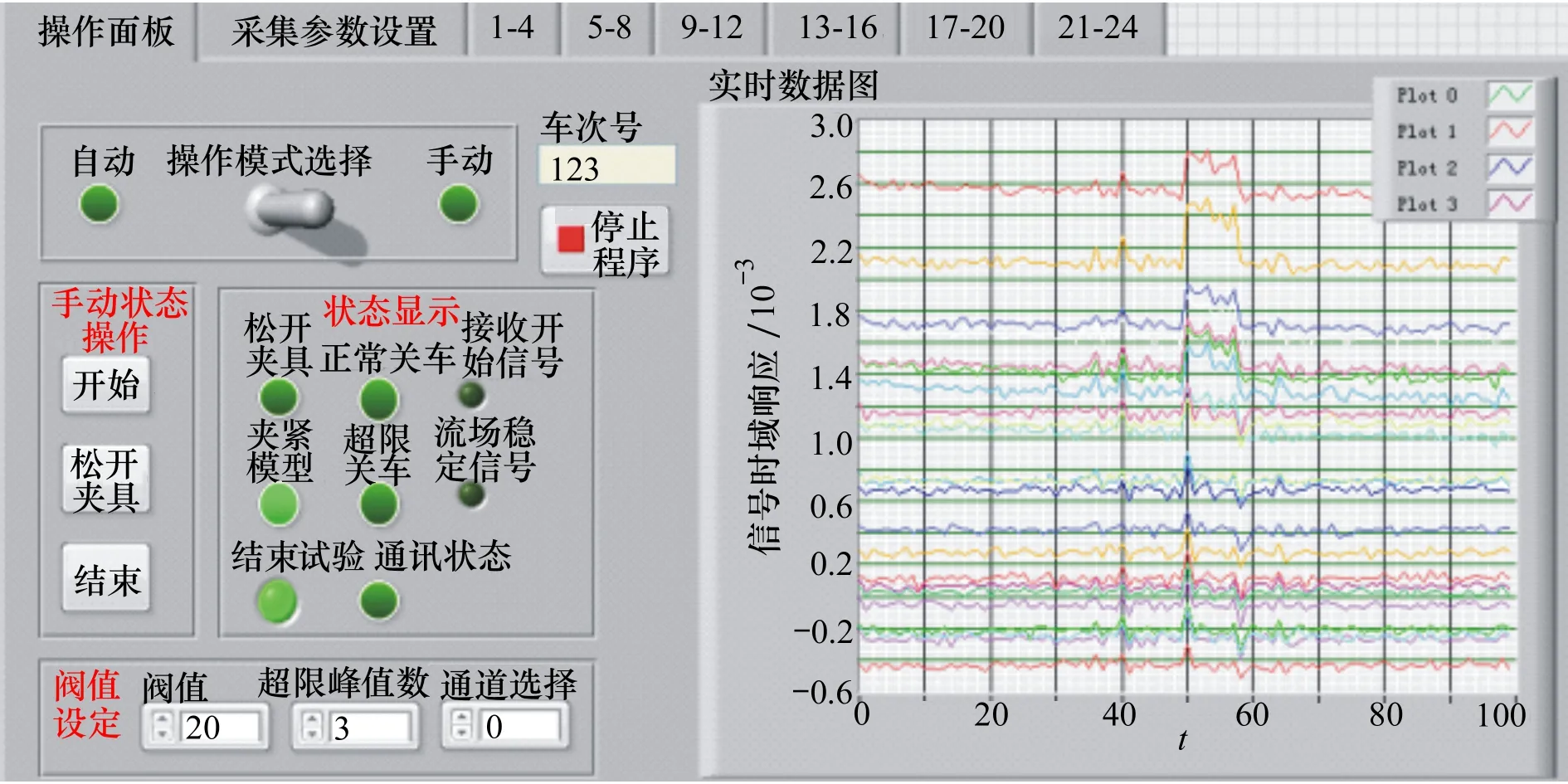

另一方面,在Labview开发环境编写了颤振试验安全防护控制程序,如图5所示,综合了振动信号采集/显示/频谱分析、安全防护和数据存储等功能,在程序界面上可根据具体情况选择某一信号通道作为安全防护判据,如果该通道幅值超限,则安全防护程序会向防喘阀控制系统发出指令,打开阀门。另外,还配备了人工紧急关车按钮,如果程序出现错误,则可通过人工手动操作打开防喘阀。

图5 安全防护程序界面和流程

此外,还在试验段下游(一拐前缘)加装了防护网(包括一套格栅网和一套钢丝网),如图 6所示。即使模型发生颤振破坏,也会被防护网拦截下来,不至于被吹到下游,损坏风洞压缩机叶片。

图6 颤振试验安全防护网

在试验过程中,安全防护程序会自动分析模型振动情况,一旦发现振动超限,则发出指令打开防喘阀;另外,试验人员可通过高清摄像机和高速摄像机同时监控模型振动情况,一旦发现模型振动幅度过大,也可手动操纵紧急按钮打开防喘阀,确保试验的安全性。上述安全防护系统在本次试验中起到良好的作用,如图7所示。在完成试验模型安装和GVT测试后,人为给定一个较大的激励,获得加速度计响应幅值,加速度安全防护阈值一般可以设置为该幅值的1.5~2倍,并且在试验过程中针对模型实际振动情况对阈值进行调整,本次试验最终设定为100g。当模型振动超限时,安全防护系统启动,加速度响应幅值快速下降,对模型起到很好的保护作用。

图7 安全防护系统在本次试验中的实际效果

3 颤振试验结果分析

3.1 试验数据处理

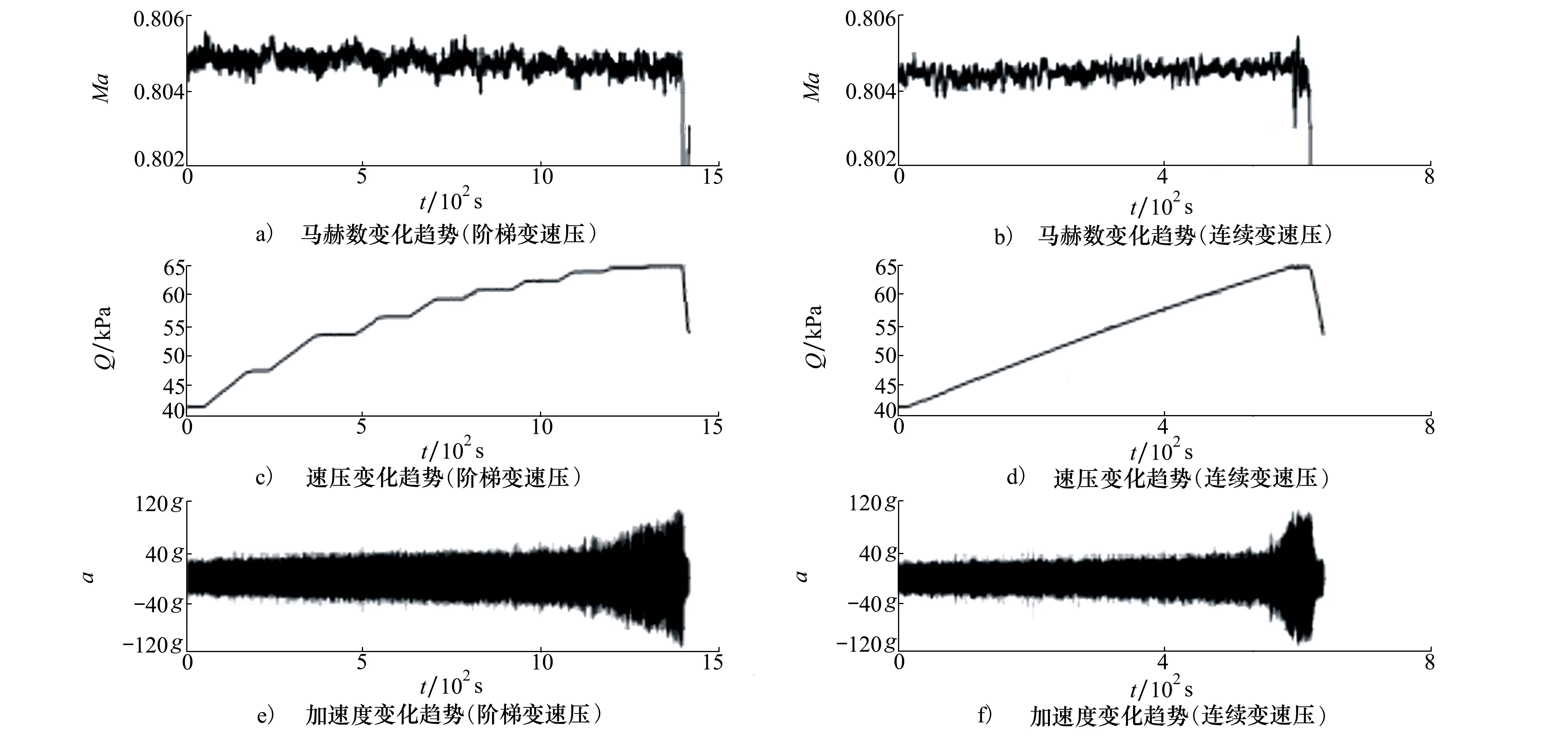

颤振试验时域结果如图8所示。在每个有效的试验时间范围内进行频谱分析,每段取5 s,重叠率20%,也就是每隔4 s进行一次频谱分析。对于阶梯变速压试验方式,在每个阶梯内按上述方式进行处理;对于连续变速压试验方式,在整个变速压过程中按上述方式进行处理,速压取平均值。

图8 颤振试验时域响应

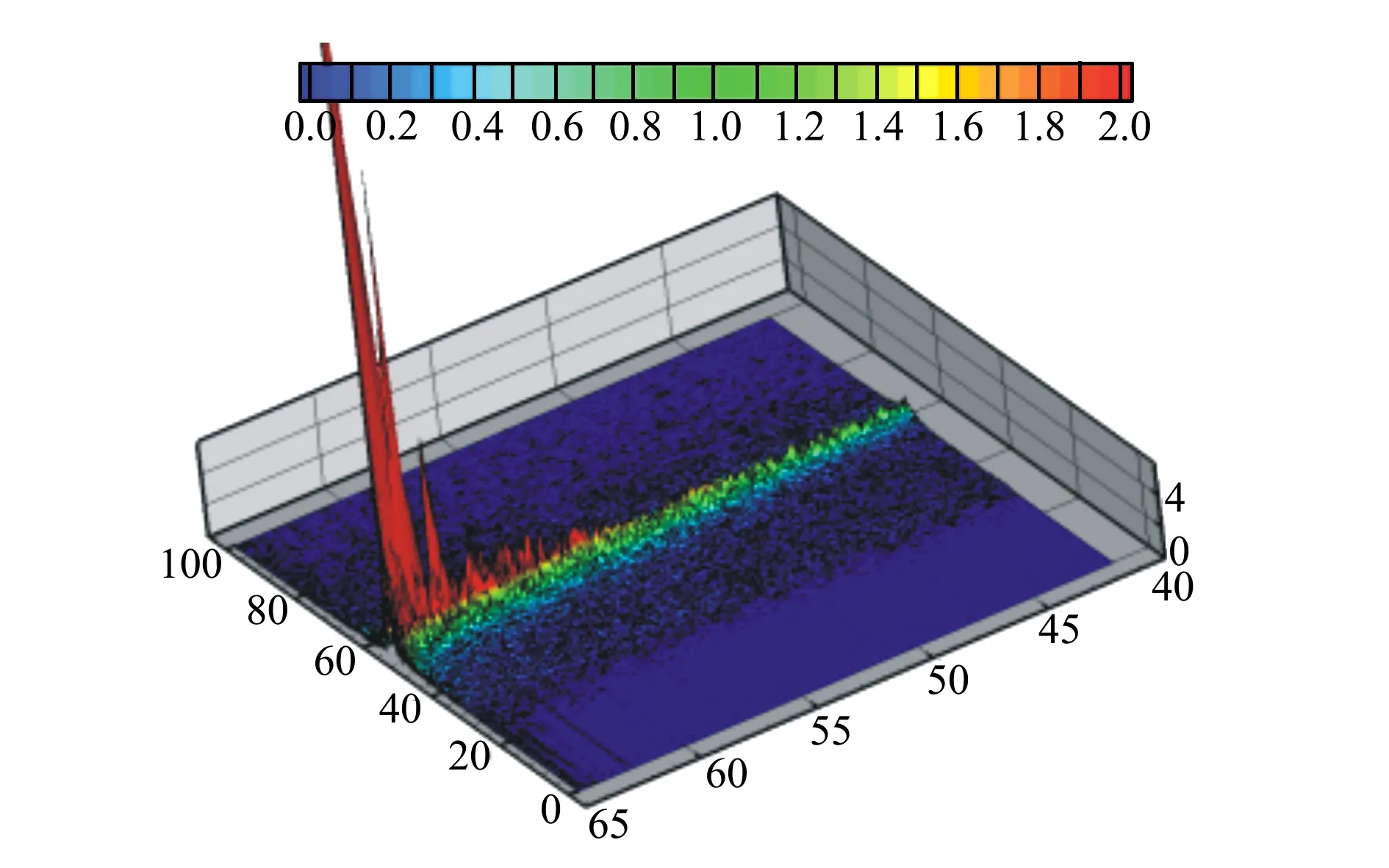

对连续变速压试验结果进行频谱分析,可以得到频谱随来流速压的变化趋势。如图9所示为马赫数0.8工况下,试验过程中加速度幅值随速压和频率的变化趋势。由图可见,随着来流速压的增加,一阶(30 Hz左右)和二阶(55 Hz左右)模态频率逐渐靠近,而且二阶振动能量逐渐变强,在颤振点附近急剧增加。

图9 连续变速压试验得到频谱云图

3.2 颤振边界分析

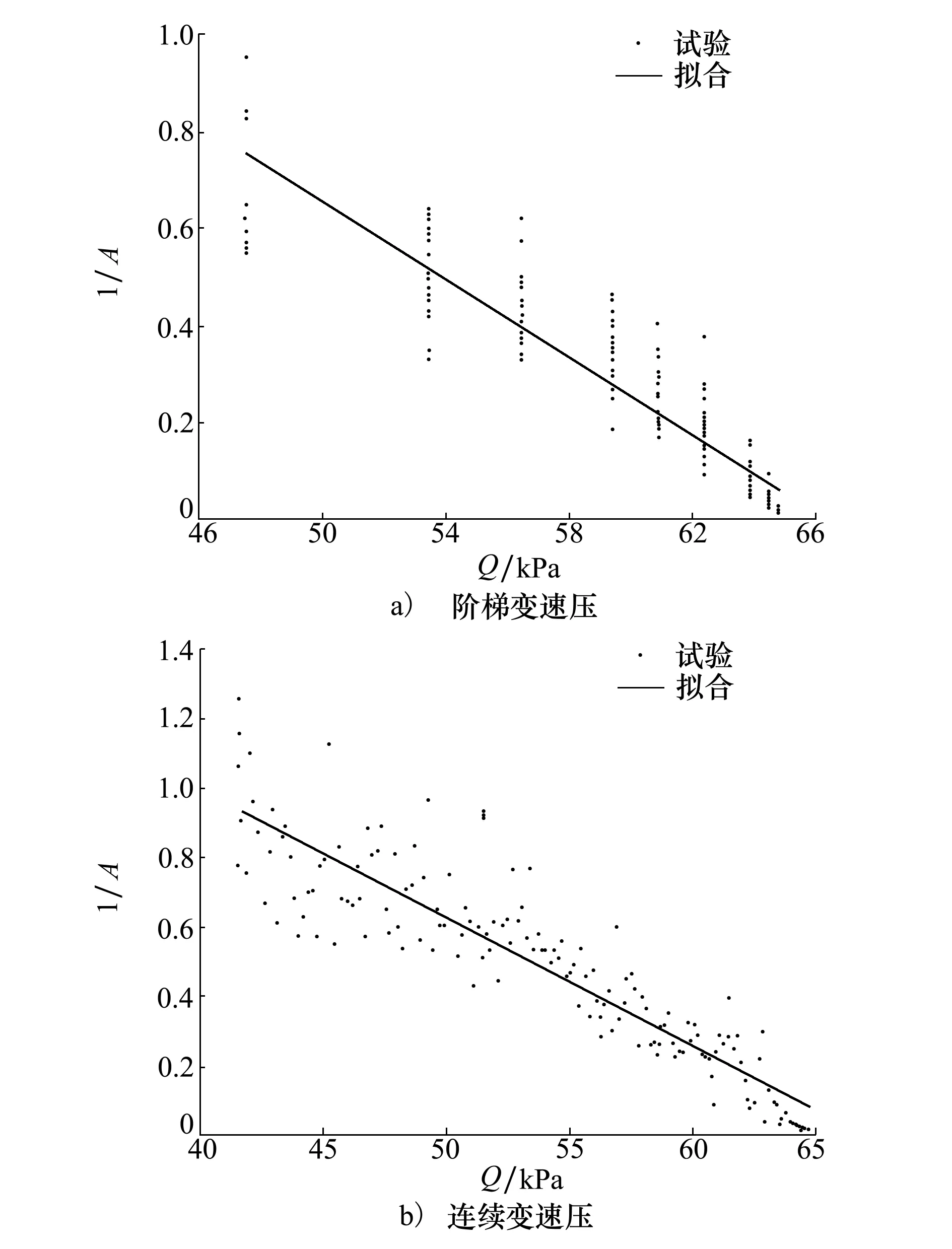

利用峰值倒数外插颤振边界。图10a)和10b)分别是阶梯和连续变速压2种试验方式得到频谱峰值倒数1/A随来流速压Q变化趋势(马赫数0.8),其中圆点为试验结果,实线为线性拟合曲线。通过线性外插得到颤振边界分别是66.49和66.93 kPa,差别小于1%。

图10 2种试验方式得到的频谱峰值倒数随来流速压的变化趋势

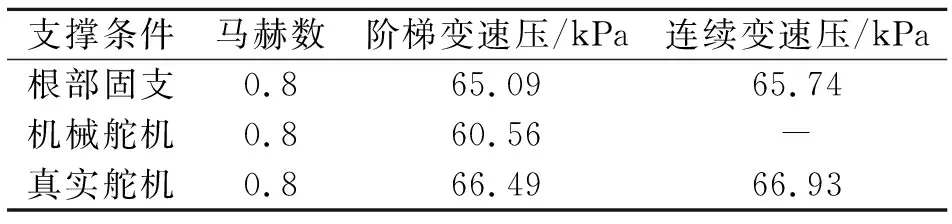

最终得到试验模型颤振边界如表2所示。与根部固支相比,安装条件换成机械舵机后,由于结构形式有一定差别,颤振边界下降约4.5 kPa;增加舵反馈后,颤振速压提升约10%,这是因为舵机反馈相当于给舵机振动提供一个负阻尼。

表2 舵面颤振边界

4 结 论

1) 本文建立了连续式跨声速风洞颤振试验安全防护方法,结合防护网、防喘阀、安全防护控制等手段保证颤振试验安全性,通过本次试验得到很好的验证;

2) 通过阶梯和连续变速压方式进行颤振试验,结果基本一致,其中前者便于试验人员在试验过程中进行数据分析和判断,后者效率较高;

3) 很难建立真实舵机支撑条件的数学模型,因此无法通过数值计算得到带真实舵机以及舵反馈的舵面颤振特性,可以通过风洞试验进行研究。通过风洞试验发现,对于本文的模型和舵机,舵反馈相当于给舵面提供了一个负阻尼,颤振速压增加约10%。