基于西门子840Dsl 系统的四轴同步运动控制实现

秦家正,万静娴,徐学鹏,胡亦恒

(1.江苏亚威机床股份有限公司,江苏 扬州 225200;2.江苏省金属板材智能装备重点实验室,江苏 扬州 225200)

伺服同步控制技术是目前折边机、折弯机滑块控制领域的一个发展方向。使用伺服电机通过减速机直接带动滑块本体,相比较传统液压控制,具备更高的响应速度和控制精度,降低传统液压系统的复杂度、能耗和噪声等优点。另一方面,由于常规的电子齿轮运动控制控制精度较低且实现难度较大,因此本文在折边机的专用系统上,对四轴龙门控制技术进行了深入研究和开发,以能够提供成熟的应用解决方案。

本文基于西门子840Dsl 系统的应用开发,针对四轴龙门的运动控制实现,进行了一些探索和研究。

1 设计原理与需求分析

全电伺服折边机产品的滑块部件,其功能和控制需求与折弯机滑块具有较高的相似性。整体机械结构上从左到右依次为Y1、Y2、Y3、Y4 四个伺服电机通过减速机与4 个曲柄连杆相连接带动滑块进行运动。其结构原理如图1 所示。

图1 滑块机构示意图

西门子840D 中龙门轴(gantry axises)与同步轴(coupled axises)功能差别在于:前者为轴组,作为某一个坐标轴同步运行使用,即在一个轴组内的所有轴均为位置环控制,运动过程中所有轴坐标均保持一致;而后者为主从轴,仅会保持相对运动的距离一致。并且在实际应用中,电子齿轮的实现方案缺少位置纠正功能,在断使能后轴位置会出现偏差,此时电子齿轮无法对位置进行同步纠正。

同时在实际应用中发现同步轴的回参、急停以及异常恢复等均需手动PLC 编程进行处理,可靠性不高。考虑到操作以及编程的实现难易程度最终选用龙门控制方案实现滑块四轴同步控制。

2 方案设计与实现

2.1 运动控制需求分析

根据滑块定位和压紧力控制的工况。控制方案应能够解决以下几点主要控制需求:

(1)实现滑块机械结构的四轴联动;

(2)需要实现四轴位置以及速度同步控制;

(3)需要考虑机械特性等因素带来的控制指令死区问题。

2.2 方案设计思路

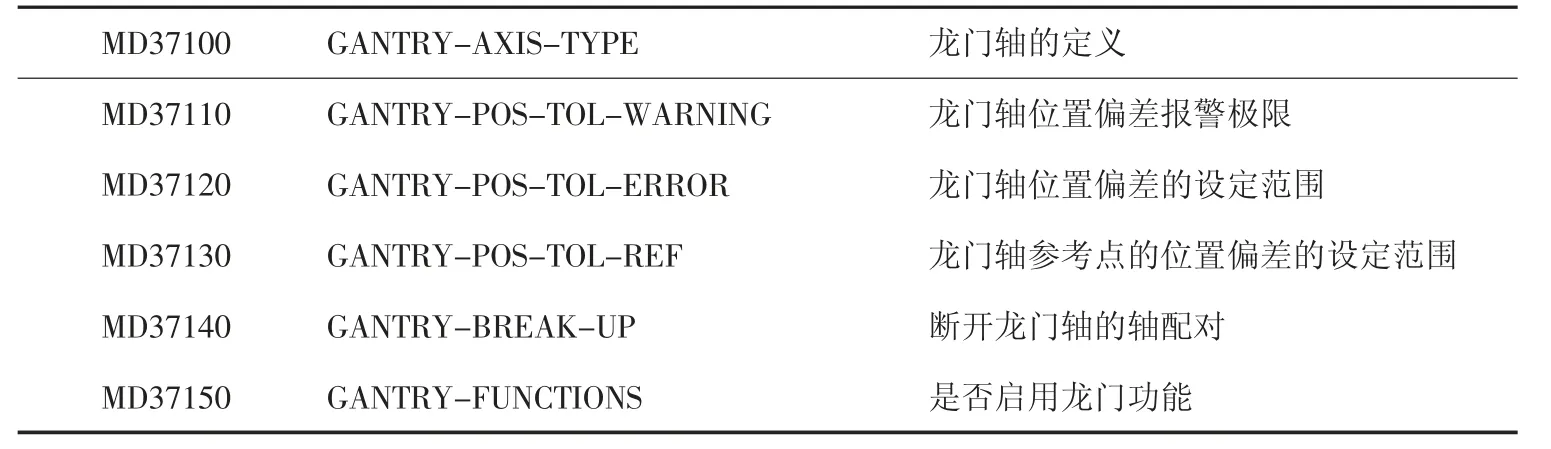

西门子系统中,使用“龙门轴”功能,最大可以同时进行三对进给轴实现无机械偏差的位移。本方案的思路是通过将Y1 作为主轴,Y2、Y3、Y4 作为从轴,实现三对进给轴的同步控制。西门子840Dsl 系统龙门配置参数介绍如表1 所示。

表1 龙门轴参数介绍

实际各轴参数配置如表2 所示。

表2 轴参数配置

2.3 同步控制的实现方案

由于折边机滑块的机械结构特性,要想实现四轴曲柄连杆的同步控制,在电气调试之前需要对滑块进行机械调平。

调试方案如下。

(1)滑块安装之前,需要对曲柄连杆的相位角进行校准,曲柄连杆结构原理如图2 所示。定义相位角为α,令

图2 曲柄连杆示意图

则

整理可得滑块位移S 与相位角α 关系表达式为

(2)位置测量系统采用的是绝对值编码器,编码器标定完成后无需额外回参操作。这里使用电子倾斜仪对四轴曲柄连杆相位角α 进行角度位置标定,得到角度值后对编码器进行设置。

(3)相位角标定完成后即可将曲柄连杆与滑块进行连接安装,如图3 所示。

图3 曲柄连杆连接滑块

(4)安装完成后向下运动滑块,并在压紧位置查看扭矩。以塞尺进行检测,确保装配间隙,如图4 所示。

图4 安装间隙检测

(5)检测完成即可进行滑块全行程运行测试,并进行扭矩监控,确保运行过程中4 轴扭矩不超过8N·m。

(6)启用螺距误差补偿,补偿点个数设为250,设置完成将滑块在开口5mm~208mm 的位置进行往返运动,确保过程四轴扭矩一致,若扭矩差值无误,则调试准备完成。

3 测试和验证

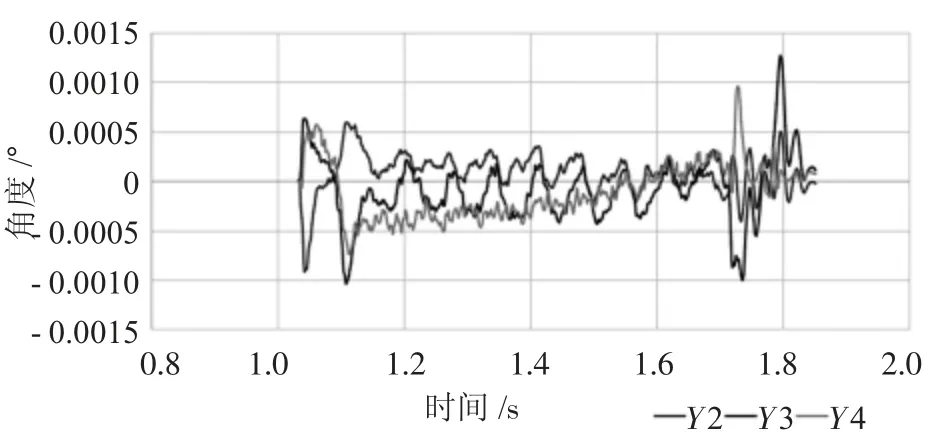

样机在快下、快上两种模式下进行实际定位运动,测试程序如下。图5~图8 分别为运动过程的实际从轴与主轴运动过程位置与速度误差对比采样曲线,具体数值见表3。

图5 快上运动位置误差采样曲线

图6 快下运动位置误差采样曲线

表3 定位运动测试数据

图7 快上运动速度误差采样曲线

图8 快下运动速度误差采样曲线

4 结论

(1)基于西门子840Dsl 通用型数控系统,通过多轴龙门的控制方案,能够实现对四轴曲柄连杆这一类特殊伺服滑块控制系统的位置、速度同步控制。

(2)本文提出的这种方案,优点在于:在进行多轴同步控制的场合或是机床产品上,能够使通用型数控系统,实现多轴的位置以及速度高精度同步控制需求。

(3)这种方案在数控板料折边机产品中已经成功实现了应用,对于工况以及控制需求接近的应用场合,具有参考意义,并且通过移植和改进调整,具有一定的实用价值。