大型闭式机械压力机偏心齿轮的配重计算

王 菲,孙宗建

(江苏省徐州锻压机床厂集团有限公司 研究院,江苏 徐州 221116)

大型闭式机械压力机多采用双点、多点结构,滑块的运动由多组偏心体、连杆共同驱动。偏心齿轮作为驱动结构的重要零部件,其加工精度也将直接影响到压力机的使用性能。在利用立式车床加工偏心齿轮时,偏心齿轮随着工作台一起转动,因偏心齿轮结构的不对称性,使得偏心齿轮的重心和工作台的回转中心不重合,从而产生离心力,工件振动,直接影响偏心齿轮的加工精度,还会加大车床零部件的磨损。因此,合理的配重方案将可以解决上述诸多问题。

本文借助SolidWorks 设计软件进行模拟计算,对偏心齿轮加工时配重的放置位置、形状和质量进行讲述,同时对计算配重时的注意事项进行介绍。

1 创建偏心齿轮模型

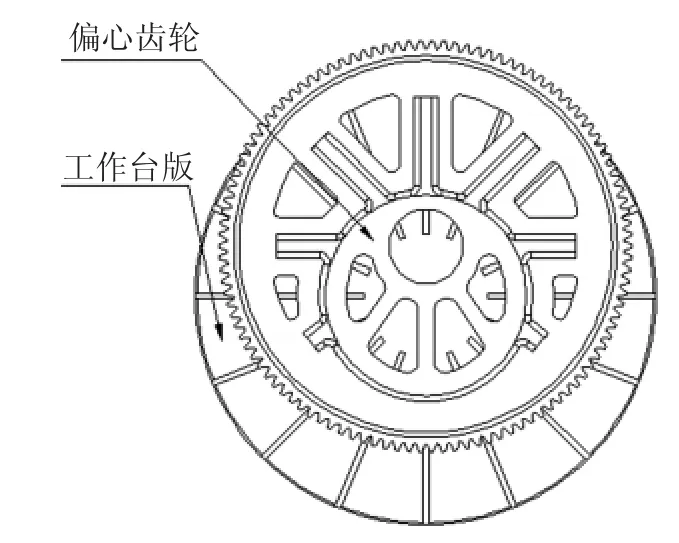

首先利用SolidWorks 设计软件,建立偏心齿轮模型。如图1 所示。

图1 偏心齿轮模型

图中,偏心体外圆A 和内孔B 都为需要加工面,在模型创建完成后,需要对模型添加相应的材质属性,使得模型的重量与实际产品重量基本一致。

2 模拟装配位置

如图2 所示为模拟立式车床加工偏心齿轮偏心体外圆时的示意图。需将偏心齿轮偏心体的中轴线与工作台的回转中心轴重合。为简化计算,图中未装配立式车床工作台卡盘以及偏心齿轮的夹具、固定垫块。

图2 装配模拟示意图

利用立式车床加工偏心齿轮时,需要注意立式车床的工作台直径大小要与偏心齿轮的尺寸相匹配,即选定立式车床型号。立式车床工作台上T 型槽的位置分布、数量和卡盘尺寸是影响配重块位置、大小形状的重要因素。在设计配重块大小和位置时,还需要结合以上数据和偏心齿轮的相关外形尺寸,从而确保设计的配重块、卡盘、偏心齿轮三者间不能出现干涉的情况。

3 配重块设计计算

配重块设计时,主要是确定配重块的摆放位置和质量,并结合实际情况确定配重块的形状大小。

通过SolidWorks 设计软件的质量属性选项可计算出偏心齿轮的重心坐标值。如图3 所示,重心Z 坐标值与回转中心坐标值差ΔZ=-48.076,根据力矩平衡状态原理,此时配重块应放置在回转中心Z 轴的正方向上,最终使得ΔZ 等于零或者无限接近于零。

图3 偏心齿轮质量属性

通过模拟计算,最终采用扇形配重块,内环中间位置需要避开工作台板卡盘位置,如图4 所示。

如图4 所示,此时重心Z 坐标值为0.001,重心与回转中心基本重合,即计算出的配重块可以在实际加工中使用。

图4 添加配重块后质量属性

以上为立式车床加工偏心齿轮偏心体外圆时的配重块计算,在利用立式车床加工偏心体内孔时,只需要在模型装配时,将偏心齿轮偏心体内孔中轴线与工作台的回转中心轴重合,重复上述步骤即可。

4 注意事项

在配重块设计时,不仅要考虑零部件结构尺寸、加工能力等实际生产情况,还要在保证产品加工精度要求的前提下,达到提高加工效率的目的。因此在设计配重块时需要注意以下问题:

(1)需要考虑加工设备的安全旋转操作空间,在布置配重块时,应避免因配重块超出工作台而造成的磕碰、伤人等问题。

(2)为更精确地模拟实际加工情况,可以在创建模型时将实际加工中所用到的垫块、夹具等附属零件进行添加并计算结果。

(3)大型配重块应设计起吊孔,方便吊装,也可考虑采用分体拼装式结构,减少单块重量,方便现场搬运。

(4)配重块可以设计成不同规格大小的,便于实际使用时进行调节,同时要兼顾能与工作台或者相互间进行可靠有效的固定连接。

(5)当有不同规格尺寸的同类零部件需要加工时,可以借助仿真软件设计出通用的配重块,从而达到节约成本的目的。

5 结论

通过本文所述方法加工的偏心齿轮,各项加工精度均能符合要求,且较以往的偏心齿轮精度有明显提高。该偏心齿轮已广泛应用于6300kN、16000kN等大型闭式机械压力机中,更进一步验证了该方法在加工偏心齿轮时的可行性。