电力机车转向架组装台车动力改造设计方案

卫英峰,牛 森

(中车大同电力机车有限公司,山西 大同 037038)

1 引言

转向架车间建设转向架组装精益生产示范线的过程中,需将转向架组装台车(图1)从驱动单元摆放工位发运至转向架落成工位,以及转向架落成后发送下工位,提出了转向架组装台车动力的需求,将现有转向架组装台车通过增加电机、齿轮、蓄电池等部件达到可自动移动的功能。

图1 转向架组装台车

2 改造方案总体设计

2.1 改造内容

改造方案为:增加电机、减速器、主动链轮、从动链轮等部件,使用链传动,采用蓄电池供电,工装更改具体如图2、图3 所示。

图2 转向架组装台车动力改造方案

图3 转向架组装台车动力改造方案模型图

2.2 改造指标

通过现场调研及计算,确定改造的各项指标:①转向架组装台车的行进速度:0.2m/s;②转向架组装台车的牵引力:500kg(通过拉力计测量为270kg);③动力轮安置在中间轴右侧位置;④蓄电池尽量安置在车架内部,避免安全隐患,容量至少满足使用两周(使用时间:2min/次×2.5 次/天×14 天=72min(1.2h));⑤电机应该带有制动功能,同时在不供电的情况下,电机可以自由旋转,不得应外部旋转损伤电机。

2.3 计算说明

2.3.1 电机参数计算(表1)

表1 电机参数

指标:转向架组装台车行进所需牵引力500kg。

根据组装台车前进的需求,可计算所需电机的功率[1]:

2.3.2 减速机及链轮计算(表2)

表2 减速机参数

指标:①电机转速:1500 转/min;②组装台车行进速度:0.2m/s;③组装台车主动轮直径:300mm。

可算得传动比

采用两级减速,一级有减速器完成,一级有链轮传动完成。

根据机械设计手册链轮传动设计计算推荐选择主动链轮齿数Z1=17、从动链轮齿数Z2=34、传动比i=2、链号选择16A,链轮中心距350mm、链条节数54、链条排数1 排。

进行链轮安全校核。已知16A 链号极限拉伸载荷Qmin=55.6kN、节距P=25.4mm、电机效率η=0.8。

计算链条拉力[1]

由于链速V<0.6m/s 是低速链传动,其主要失效形式是链条的静拉断,故安全系数应S≥[S]=3~6

结果满足要求,链条能够安全使用。

主动链轮与减速机用M12×40 螺栓紧固;从动链轮与车轮用M12×60 螺栓紧固。

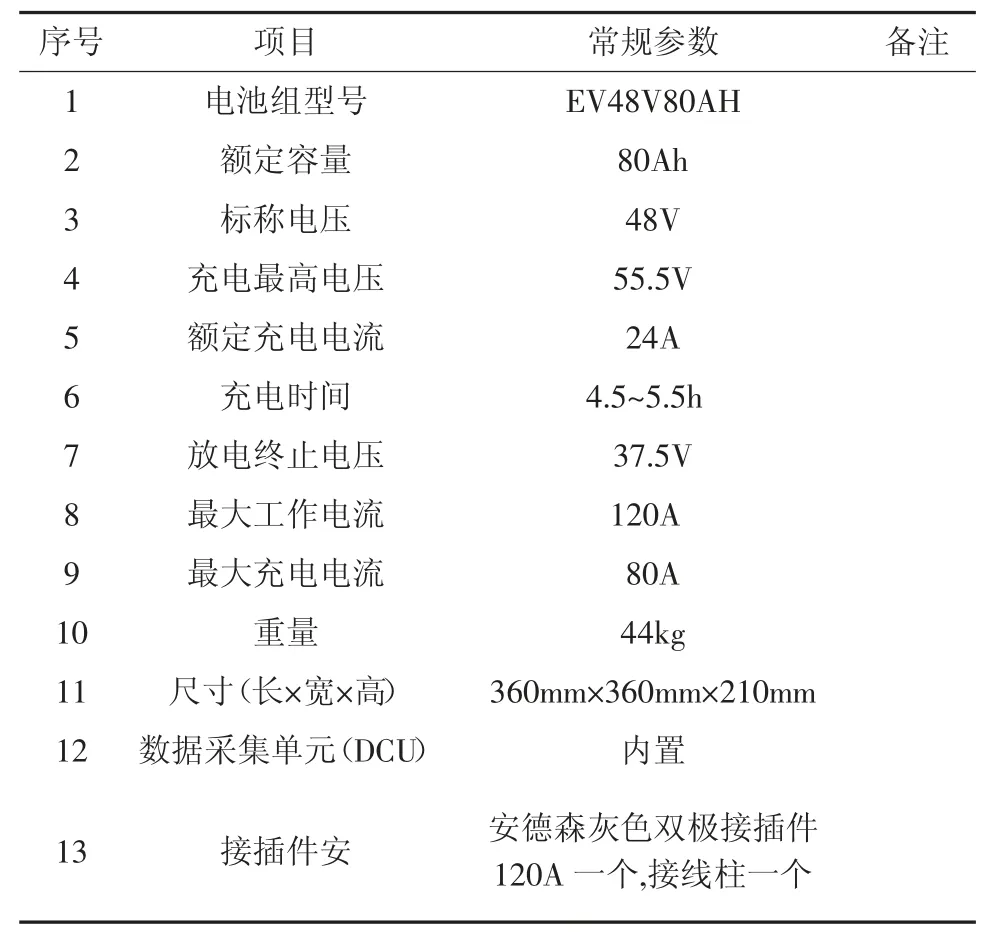

2.3.3 蓄电池计算(表3)

表3 蓄电池参数

指标:①电机电压48V;②至少能够使用两周(使用时间:2min/次×2.5 次/天×14 天=72min(1.2h))。

电池组的理论电瓶容量为1500W×1.2h=1800W·h=1800VAh

表4 充电器参数

电池组的理论额定电量为1800VAh/48V=37.5Ah

电池组的实际额定电量为37.5Ah×1.5=56.5Ah

2.3.4 动力部分接线(表5)

表5 电路系统接线

指标:电路系统布线位置以及方法应符合安全管理要求(图4)。

图4 转向架组装台车电力系统设计方案

2.3.5 制动

指标:转向架组装台车应有制动系统。

制动装置(图5)安置在转向架组装台车一、三轴左右两侧位置。

图5 转向架组装台车制动装置

3 结束语

综上所述,经改造后转向架组装台车(图6)满足不同工位之间的自动移动功能,与改造前的组装台车相比,节约了大量的时间和劳动力,极大提高了生产效率,且工装在原有基础上进行改造,节约了制造成本,为企业创造了较大的经济效益。

图6 组装台车动力系统改造后实例