风电齿轮箱花键轴激光熔覆表面修复工艺

□ 肖利辉 □ 丰冬军 □ 赵乐川 □ 包为刚

中车戚墅堰机车车辆工艺研究所有限公司 江苏常州 213000

1 研究背景

目前,风力发电机齿轮箱的失效故障占风力发电机总失效故障的40%[1],是风力发电机主要的停机故障。在齿轮箱失效故障中,齿轮失效导致齿轮箱失效的占比为30%。齿轮箱承受载荷较大,而且工况复杂,在运行过程中,轴承内圈硬度比花键轴配合面硬度高,冲击变形会造成花键轴轴承档产生不同程度的变形和磨损[2]。对已使用5~10 a的风电齿轮箱进行拆解、检测和分析,发现花键轴轴承档都有不程度的磨损,而风电齿轮箱其它部件的性能仍能满足使用要求。对此,笔者提出对花键轴轴承档磨损失效采用激光熔覆技术进行修复。激光熔覆喷涂热输入小,不仅可以修复磨损的尺寸,而且能够使修复后的花键轴轴承档具有优异的耐磨性[3-4]。在安全可靠运行的前提下,激光熔覆修复技术结合传统修复工艺,可以最大程度降低花键轴的报废率,并降低风电齿轮箱的运维成本。

2 花键轴情况

1.5 MW风电齿轮箱花键轴如图1所示,花键轴轴承档磨损状态如图2所示。经过取样检测可知,花键轴以调质处理作为最终热处理状态,表面布氏硬度(HB)为280~320,材料为42CrMo4合金结构钢,成分分析见表1。花键轴性能强度分析见表2。

表1 花键轴材料成分分析

表2 花键轴性能强度分析

花键轴轴承档设计尺寸参数见表3。

表3 花键轴轴承档设计尺寸参数 mm

3 激光熔覆工艺

3.1 概述

激光熔覆是一种表面改性技术,以不同的添料方式在被熔覆基体表面上添加金属或非金属涂层材料,经过激光辐照,使涂层材料与基体表面薄层同时熔化,并快速凝固形成稀释度极低,与基体表面成冶金接合的表面涂层,可以显著改善基体表面的耐磨、耐蚀、耐热、抗氧化及电气特性[5]。采用激光熔覆工艺,可以达到表面改性或修复的目的。激光熔覆再制造技术原理如图3所示[6]。

对于试验采用的自熔性合金粉末,参考目标硬度、热膨胀系数相近、熔点相近、润湿性等方面,笔者选择Inconel-625镍基合金粉末。

3.2 前期准备

对花键轴轴承档修复部位疲劳层进行清理,然后对待修复部位进行机械加工。花键轴轴承档的设计尺寸见表3,要求加工量为设计尺寸单边加工小于0.5 mm,遵循最小去除量原则。车削磨损部位时要注意两端与未车削轴颈交接处确保斜角约60°过渡,以便激光熔覆和消除轴颈原始磨损部位应力集中的问题。磨损部位初加工后,经着色检测确认无潜在缺陷,然后检测记录磨损部位加工后尺寸。清理前,做好花键轴周边部位防护工作,确保防护严密。

激光熔覆前进行的相关工作包括三方面。

第一,对激光熔覆采用的粉末进行烘干处理。

第二,确保高纯氩气、氧气、乙炔的数量能够满足生产需要。

第三,承载10 t的精准平台、托轮架及伺服电机动力系统确保能够承载,并确保在花键轴激光熔覆过程中匀速转动,保证熔覆质量。

在整个激光熔覆过程中,熔池通过数字化工业相机监控,确保熔覆质量。

3.3 测量和探伤

花键轴轴颈熔覆区域部位为新的机加工面,需进行尺寸检测、无损检测,拍照并存档。

选用千分尺对花键轴轴颈熔覆区域进行尺寸检测。检测尺寸时需进行径向与轴向多点检测,客观反映出原始段的圆度。

选用着色探伤对花键轴轴颈熔覆区域进行无损检测,检测表面硬度,定量确认最终熔覆内容和尺寸,检测结果作为原始记录。

3.4 具体步骤

(1) 对去除疲劳层后的待修复部位进行彻底清理,采用酒精除油,并用清洗溶剂清洗,确定无任何油渍与残留物。

(2) 根据轴颈的实际尺寸进行机器人编程,校验程序的可靠性,采用同步送粉的方法对轴颈进行熔覆。花键轴熔覆过程中,确保花键轴能够低速、均匀、连续转动,轴向不发生窜动。转子转速低于10 r/min,旋转时转子轴径向跳动小于0.02 mm[7]。为避免分段熔覆产生的热输入不均匀和形位差异造成熔覆厚度不均匀而产生的熔覆结构应力,采用沿圆周方向连续激光熔覆。控制转子表面温度不高于室温+50 K,确保最小热影响程度及熔覆结构应力。按照已确定的花键轴轴承档激光熔覆工艺参数,实施激光熔覆。轴向单层熔覆区域一次性完成,避免轴向交接处接合强度不足的安全隐患。

(3) 激光熔覆单层后必须进行打磨清理,冷却后进行着色探伤检测,合格后方能继续下一层熔覆。

(4) 最后一层激光熔覆的厚度需要大于基体面0.5~1 mm,确保加工余量。

(5) 熔覆结束后对表面的高点进行打磨处理,以便于精修加工。

(6) 进行熔覆尺寸、硬度检测和探伤检测,拍照并存档。

整个熔覆过程实现激光器运行、机器人程序、旋转动力驱动装置运行的闭环联动控制,确保熔覆工艺的稳定可靠性,使熔覆质量得到有效保障。熔池实现自动化监控,避免肉眼观察熔池的视觉偏差导致误判,控制花键轴表面温度不高于室温+50 K。

3.5 检查验收

对花键轴轴承档进行磁粉探伤,不允许有裂纹存在。对修复区域的关键尺寸进行检测,确认合格后进入后续工序。

4 工艺检测

对完成激光熔覆的花键轴性能进行对比分析,激光熔覆后花键轴如图4所示。

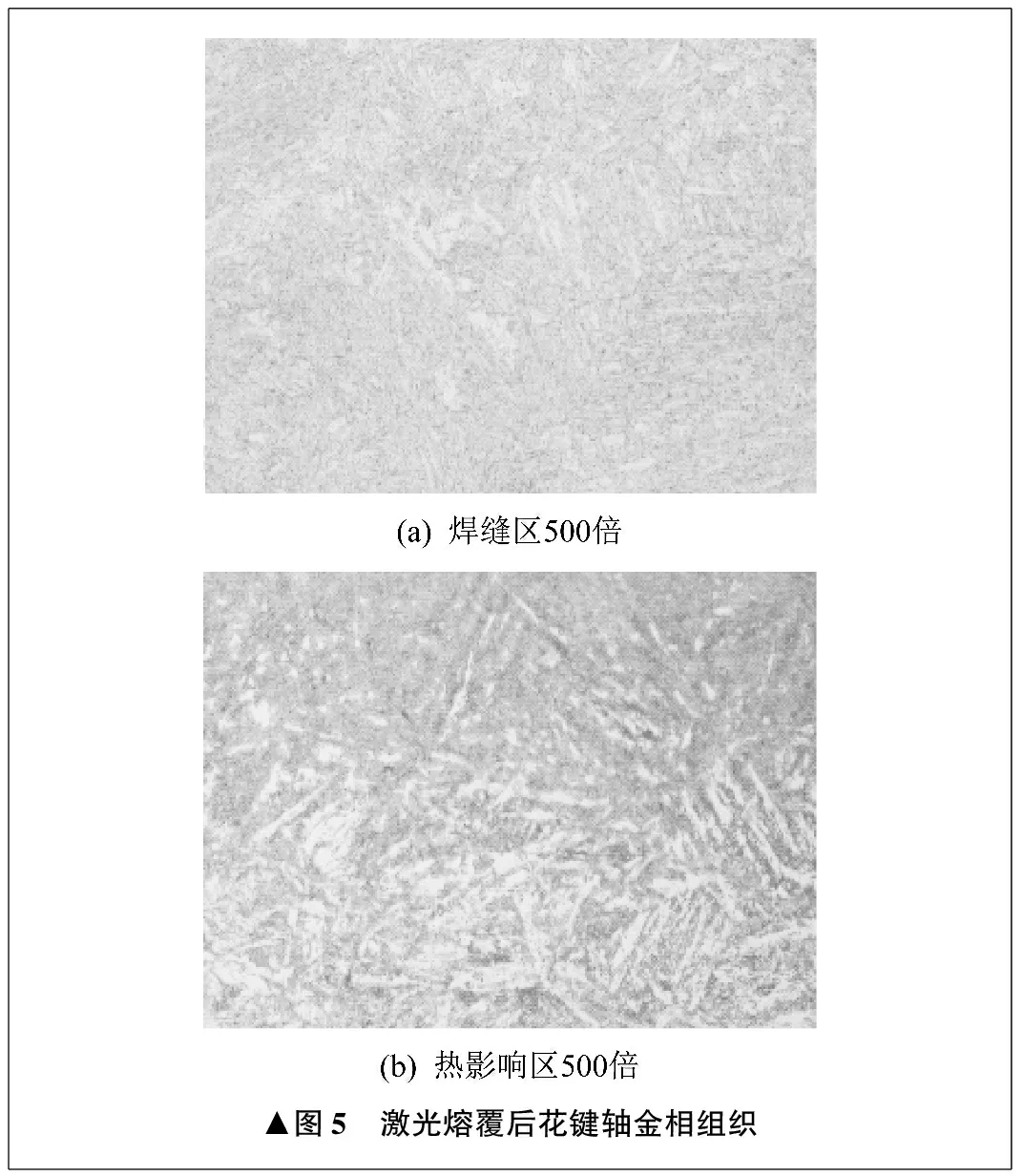

4.1 金相组织检测

对完成激光熔覆的花键轴进行金相组织检测,金相组织检测结果如图5所示。对焊缝区和热影响区的显微组织进行分析,发现熔覆层的晶粒均匀细小,多数晶粒呈现不规则形状。过渡区组织沿厚度方向由粗大逐渐变细小。激光熔覆后的组织为回火屈氏体、贝氏体和铁素体[8]。

4.2 硬度检测

激光熔覆单层厚度为1.5 mm,共熔覆三层。对激光熔覆的花键轴进行硬度检测[9]。对共三层熔覆层按照厚度进行四等分,另将基体表面区域分为两层,第一层至第四层为熔覆层粉末区域,第五层至第六层为基体表面区域。采用10 kg载荷对试样从左向右每间隔10 mm进行检测,共检测三次,硬度检测结果见表4。由表4可知,熔覆粉末区域硬度高于基体表面区域,满足使用要求。

4.3 弯曲试验

弯曲直径选取2倍花键轴厚度,弯曲心部直径为44 mm。1号和3号试样为激光熔覆后花键轴,2号和4号试样为未进行激光熔覆的花键轴,弯曲至熔覆层断裂试验随即停止[10]。弯曲试验结果见表5,由表5可知,激光熔覆后的花键轴抗弯能力与实物相同,侧弯能力优于未进行激光熔覆的花键轴。

表4 激光熔覆后花键轴硬度检测结果

表5 弯曲试验结果

4.4 剪切试验

剪切试验在万能材料试验机上进行,试验速率不大于0.1 kN/s,材料42CrMo4合金结构钢的抗剪切强度为465 MPa~651 MPa。1号和2号试样为激光熔覆后花键轴,剪切试验结果见表6。由表6可知,熔覆材料与花键轴的接合力满足使用要求,熔覆材料与母体的接合较好。

表6 剪切试验结果

5 结束语

笔者结合现场使用粉末对花键轴轴承档磨损区域进行激光熔覆修复,对激光熔覆后的花键轴硬度、弯曲、剪切、金相特性进行分析,得到满足使用要求的花键轴。熔覆层与花键轴基体接合良好,表面成形良好,经过探伤,确认表面无裂纹等缺陷,满足花键轴使用力学指标。激光熔覆工艺为后续花键轴轴承档的修复提供了参考。