安全阀搬运车底盘结构的特性分析与优化设计

□ 张礼明 □ 朱海清 □ 伍开宇

江南大学 机械工程学院 江苏无锡 214122

1 研究背景

安全阀作为锅炉、管道等设备的安全部件,在石化、电力、机械等行业应用广泛。根据国家检定标准规定,安全阀每年至少需要检定一次[1]。

由于没有使用专用的安全阀搬运设备,目前安全阀的搬运不便利,安全性低[2]。为此,设计了一款安全阀搬运车,旨在实现重型安全阀搬运的安全化与智能化。在安全阀搬运车运行过程中,底盘受力情况较为复杂。因此,安全阀搬运车底盘必须具有良好的强度、刚度及模态性能。

笔者对安全阀搬运车底盘结构进行特性分析与优化设计。

2 模态性能分析

结构无阻尼自由振动方程[3]为:

(1)

对应的特征值方程为:

([K]-ω2[M]){q}={0}

(2)

式中:ω为结构的固有频率。

由式(2)可以求得安全阀搬运车底盘的固有频率及模态振型。

经测量,安全阀搬运车底盘质量为34.19 kg,材料为40Cr钢,弹性模量为210 GPa,泊松比为0.3,密度为7.8×103kg/m3。

将安全阀搬运车底盘模型导入Ansys Workbench软件,采用四面体网格划分模型,网格尺寸为4 mm。

由于安全阀搬运车底盘通过悬架系统支撑在前后车轮上,安全阀搬运车底盘模型接近于自由模态,因此对模型不施加任何约束。在求解器中求解前20阶模态振型及频率,选取前四阶固有频率进行分析。安全阀搬运车底盘前四阶振型如图1所示,模态频率及振型见表1。

电机转速范围为17.2~33.4 r/min,电机激振频率范围为0.86~1.67 Hz,不平路面激励范围为0~20Hz,安全阀搬运车底盘最低频率为27.815 Hz,高于外界激励频率,因此能有效避免共振的发生。

表1 安全阀搬运车底盘模态频率及振型

3 强度及刚度特性分析

安全阀搬运车受力简图如图2所示。F1、F4为地面对前后轮的支持力合力,F2为后桥上重力合力,F3为电机及齿轮重力,F5为负载合力,F6为安全阀搬运车末端夹紧机构的重力合力,F7为丝杆、导向柱、底座的重力合力,a为F2与丝杆间的距离,b为F4与丝杆间的距离,c为安全阀搬运车卡手与底盘间的距离,d为重物质心与丝杆间的距离,e为F3与丝杆间的距离,f为F1与丝杆间的距离,g为F6与丝杆间的距离。根据实际情况,可以得到F2为50 N,F3为150 N,F5为5 000 N,测量取整得F6为420 N,F7为220 N,d为446 mm,g为132 mm,c为900 mm。

安全阀搬运车底盘静力学分析结果如图3所示。整体变形云图中,最大变形量为1.71 mm,产生在中桥处,满足2 mm的最大变形要求。等效应力云图中,最大等效应力出现在万向轮支撑处,最大等效应力值为458.15 MPa,小于549 MPa的许用应力。

4 多目标优化设计

4.1 敏感度分析

敏感度数值可以反映结构参数对结构性能的影响,用于研究几个结构参数对变形量、应力、质量的敏感度[4]。设Pi(i=1,2,…,9)为选中的安全阀搬运车底盘结构关键尺寸设计变量,位置如图4所示。选取147个设计点计算敏感度,敏感度计算结果如图5所示。敏感度为负值代表设计变量与结果成反比,敏感度为正值代表成正比,敏感度值越高,代表设计变量变化对结果影响越大。由图5可知,P5、P6、P9对整体变形的影响较大,P8、P9对质量的影响较大,P7对等效应力的影响较大,因此选取P5、P6、P7、P8、P9作为最终设计变量。

4.2 试验设计

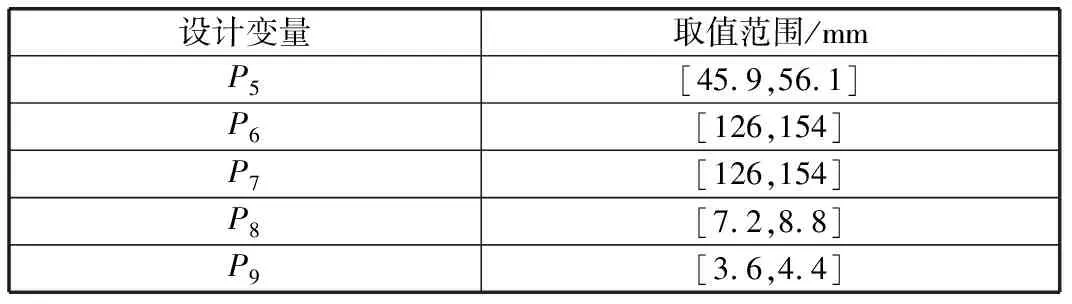

面向仿真的试验设计需要以较少的试验次数取得代表性较高的试验结果[5],拉丁超立方设计能以较少的试验次数研究较多的因子水平组合[6],笔者选用拉丁超立方试验设计方法,设计变量取值范围见表2。

表2 设计变量取值范围

4.3 响应面法

响应面法是对所感兴趣的响应受多个变量影响的问题进行建模和分析的方法[7]。响应面法具有试验次数少、精度高等优点[8],通常使用二阶响应面模型:

(3)

式中:xi、xj为输入变量;i、j为正整数;k为输入变量数量;β0为常数项;βij为一次项因数,由最小二乘法确定;βii为二次项因数,由最小二乘法确定。

建立设计变量关于优化结果的响应面,最大等效应力、最大变形量的响应面结果如图6所示。

4.4 多目标遗传算法优化

根据设计要求,对安全阀搬运车底盘优化需在保证底盘最大应力σmax不超过许用应力[σ]的情况下减小最大变形量Dmax及最大质量Mmax,优化条件如下:

式中:Pmin、Pmax分别为设计变量的上限、下限。

多目标遗传算法的最优解是各个目标下不同权重因子组合的一系列集合[9]。设初始样本数为2 000,最大迭代次数为20,单次迭代样本数为100,在ANSYS Workbench软件中计算得到最优帕累托解集。结合优化条件在解集中选择一个最优解,结果见表3。

5 拓扑优化

拓扑优化的目标是寻求结构承受复杂载荷时最优

表3 多目标优化设计结果

材料分布的方案[10-11]。对安全阀搬运车底盘中桥及后桥进行拓扑优化。将多目标优化设计后的安全阀搬运车底盘模型导入拓扑优化模块,将材料去除目标设置为40%,然后进行计算。拓扑优化结果如图7、表4所示。导入SpaceClaim软件修整,修整后结果如图8所示。优化后安全阀搬运车底盘等效应力云图如图9所示,整体变形云图如图10所示。

由表4可以看出,安全阀搬运车底盘质量、变形、应力均有明显减小。优化后的安全阀搬运车底盘前四阶固有频率略有变化,但仍然高于外界激励频率。

表4 拓扑优化结果

6 结束语

笔者应用ANSYS Workbench软件对安全阀搬运车底盘进行了模态分析及强度、刚度特性分析,在此基础上应用响应面法优化了安全阀搬运车底盘尺寸。为进一步减小安全阀搬运车底盘质量,对安全阀搬运车底盘关键零件进行了拓扑优化,同时还减小了最大等效应力。优化后安全阀搬运车底盘固有频率依然高于外界激励频率,达到了优化设计的目的。