含液设备倾斜摇摆流固耦合仿真分析

□ 金玉龙

上海艾羽信息科技有限公司 上海 201703

1 分析背景

计算机辅助工程是现代设计中采用的重要手段和工具,作为一项跨学科的数值模拟分析技术,越来越受到科技界和工程界的重视,许多大型计算机辅助工程分析软件已经成熟并商品化。

对于箱体壁厚较小或柔性较大的结构件、管件、设备,刚性箱体与内部液体在运动过程中存在一定的耦合作用,当运动激烈到一定程度时,薄壁变形会改变液体流向。另一方面,流体的不规则运动也会反作用影响箱体薄壁。笔者利用ANSYS软件流固耦合分析模块,建立含液设备在倾斜摇摆环境下的流固耦合模型。含液设备选用薄壁油箱,重点分析箱体壁厚、倾斜角度、摇摆周期等因素的影响特征,尤其是对薄壁油箱结构强度的影响,确保薄壁油箱受到液体作用时最大应力在材料的屈服强度以内。

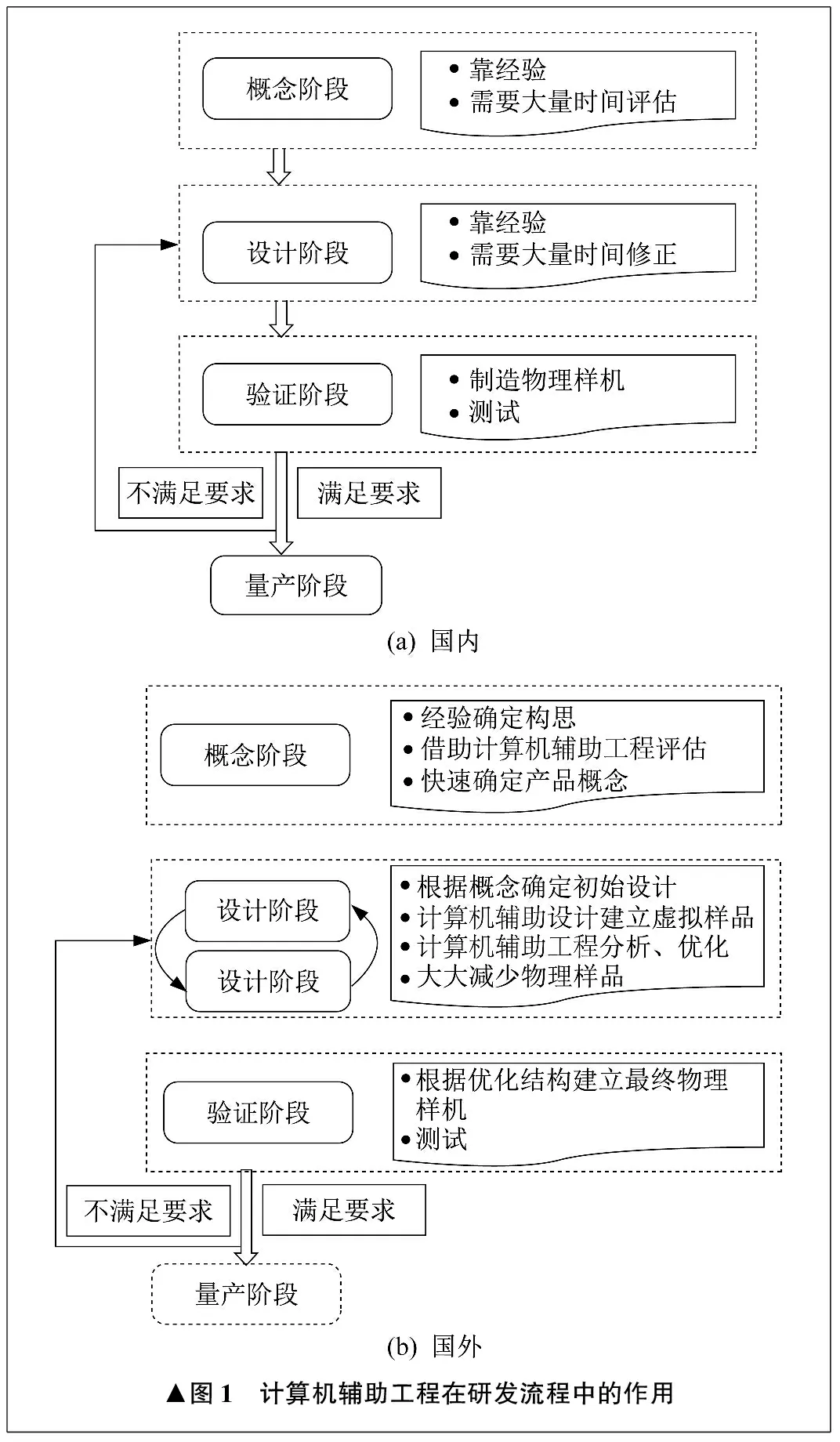

计算机辅助工程在研发流程中的作用如图1所示。目前,国内有些时候只基于一些经验和部分试验,就将产品应用于市场,结果带来反复产品迭代。国外对计算机辅助工程较为重视,计算机辅助工程在设计初期就起到关键作用。合理利用计算机辅助工程技术,可以有效减少后续物理样机试验,能够大大降低人力和物力成本,缩短研发周期,降低研发成本。

2 分析流程

应用计算机辅助工程软件对工程或产品进行性能分析和模拟时,一般需要经历三个过程。第一为前处理,对工程或产品进行建模,建立合理的有限元分析模型。第二为有限元分析,对有限元模型进行单元特性分析、有限元单元组装、有限元系统求解和有限元结果生成。第三为后处理,根据工程或产品模型及设计要求,对有限元分析结果进行用户所要求的加工、检查,并以图形方式提供给用户,辅助用户判定计算结果与设计方案的合理性。

笔者在分析中采用ANSYS软件对模型进行计算,流体部分采用全六面体单元,结构部分采用壳单元进行网格划分。建模过程如下:

(1) 将原计算机辅助设计模型导入ANSYS软件SpaceClaim模块中进行模型修复,完成抽取薄壁油箱流体域和抽取薄壁油箱壁中面等几何处理工作;

(2) 将修复的模型导入前处理模块,完成结构部分中面几何拓扑修复、流体域全六面体网格划分、流体边界命名、流固耦合面命名等;

(3) 在ANSYS Workbench软件中分别建立Fluent分析项目和Mechanical分析项目,并将Fluent压力结果作为Mechanical载荷输入条件;

(4) 在Fluent程序中使用VOF模型和运动网格,将薄壁油箱摇摆函数写入用户自定义函数,计算薄壁油箱在规定运动轨迹下的液位和内部压力分布;

(5) 将Fluent计算的压力通过流固耦合面传递至Mechanical,设置固体部分材料、厚度、网格,并固定底座螺栓孔;

(6) 求解及后处理。

3 模型

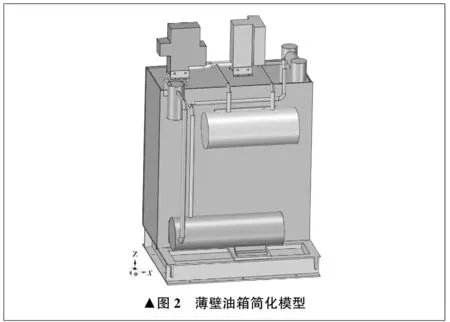

薄壁油箱主要由基座、电动机、箱体、冷却器、控制阀组、管道辅助系统等构成。电动机刚性安装在基座上,冷却器安装在箱体侧面,左侧和右侧控制阀组分别与前后两个L形支架相连,并安装在箱体上方。

将薄壁油箱模型导入ANSYS软件SpaceClaim模块,基于工作原理与分析类别进行模型简化,去除不必要的小特征,简化后模型如图2所示。

薄壁油箱结构材料为316L不锈钢,物理参数见表1。材料的相关属性需要在有限元分析模型中进行定义。薄壁油箱中柴油的密度为730 kg/m3,动力黏度系数为0.002 4 Pa·s。

表1 薄壁油箱结构材料物理参数

有限元分析的边界条件如下:限制基座底板上所有螺栓孔的六个自由度,内部装柴油为容积的2/3;薄壁油箱初始设计厚度为6 mm。主要分析两种工况。工况一为薄壁油箱绕Y轴横摇,周期为10 s,幅度为±45°。工况二为薄壁油箱绕X轴纵摇,周期为10 s,幅度为±10°。

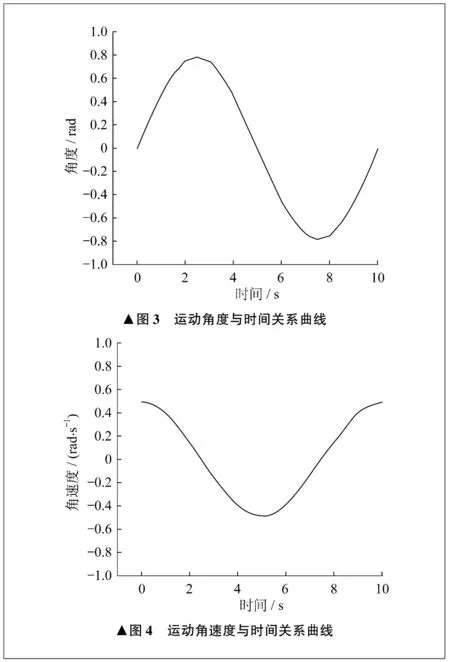

对于周期10 s、幅度±45°的摇摆,运动角度θ与时间t的关系曲线如图3所示,关系式为:

(1)

运动角速度与时间的关系曲线如图4所示,关系式为:

(2)

运动角加速度与时间的关系曲线如图5所示,关系式为:

(3)

当时间为2.5 s时,运动角加速度为最大绝对值,此时具有最大的转动惯性矩。因此,进行仿真求解时需要加载这一最大运动角加速度。

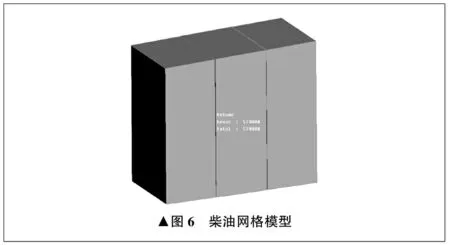

柴油采用全六面体网格,网格模型如图6所示,共有570 000个单元。

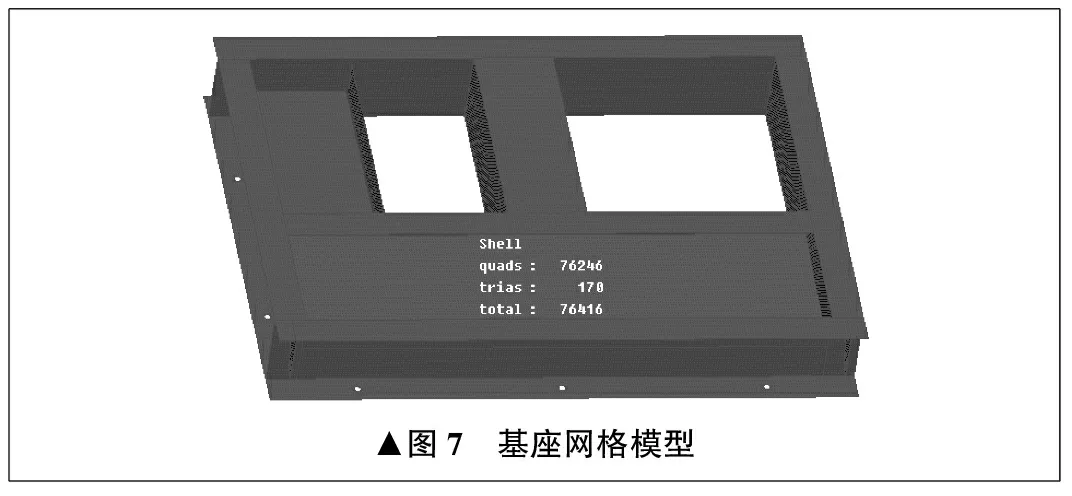

基座采用SHELL163壳单元,网格模型如图7所示,共有76 416个单元。

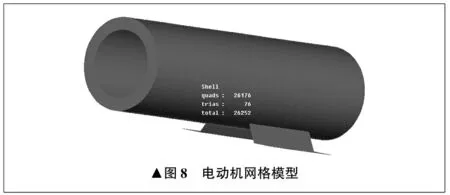

电动机采用SHELL163壳单元,网格模型如图8所示,共有26 252个单元。

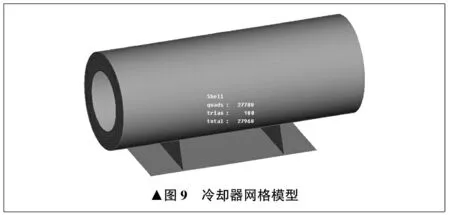

冷却器采用SHELL163壳单元,网格模型如图9所示,共有27 968个单元。

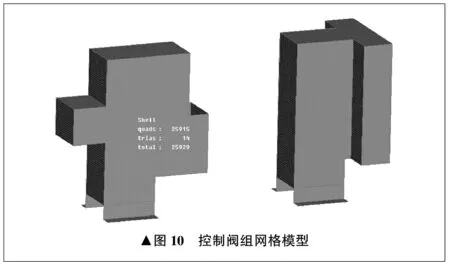

控制阀组采用SHELL163壳单元,网格模型如图10所示,共有25 929个单元。

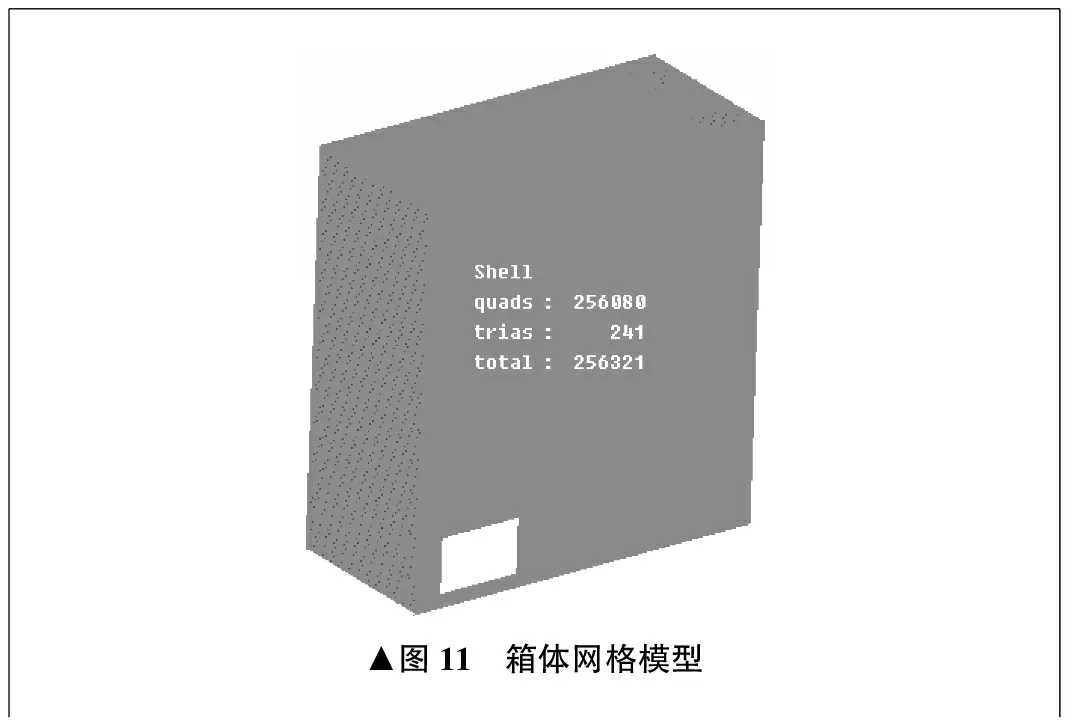

箱体采用SHELL163壳单元,网格模型如图11所示,共有256 321个单元。

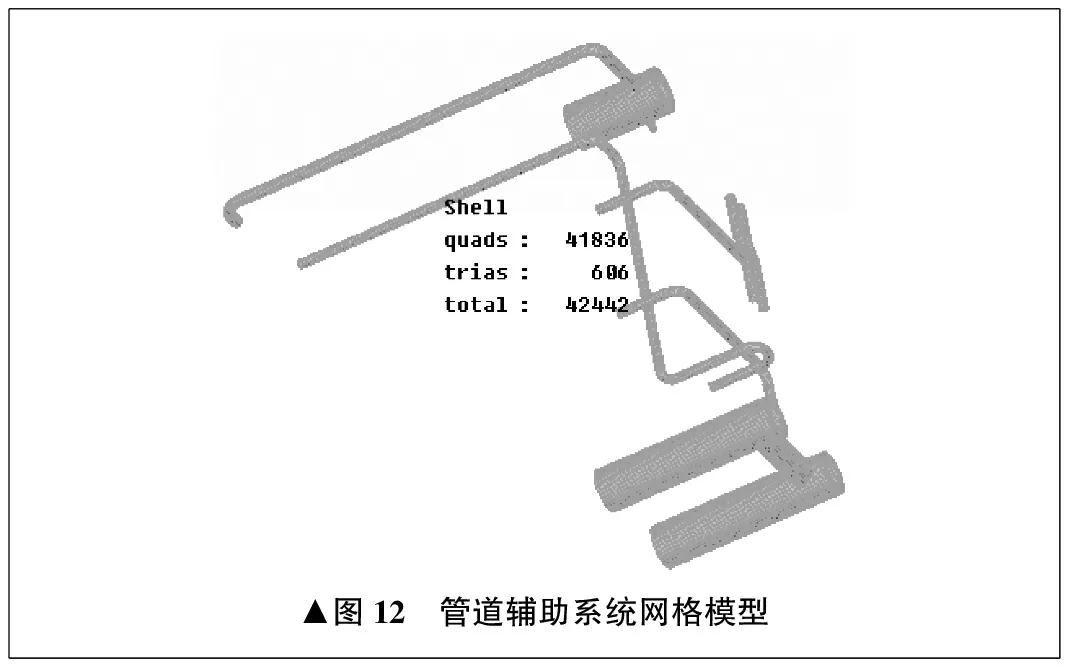

管道辅助系统采用SHELL163壳单元,网格模型如图12所示,共有42 442个单元。

4 分析结果

4.1 工况一

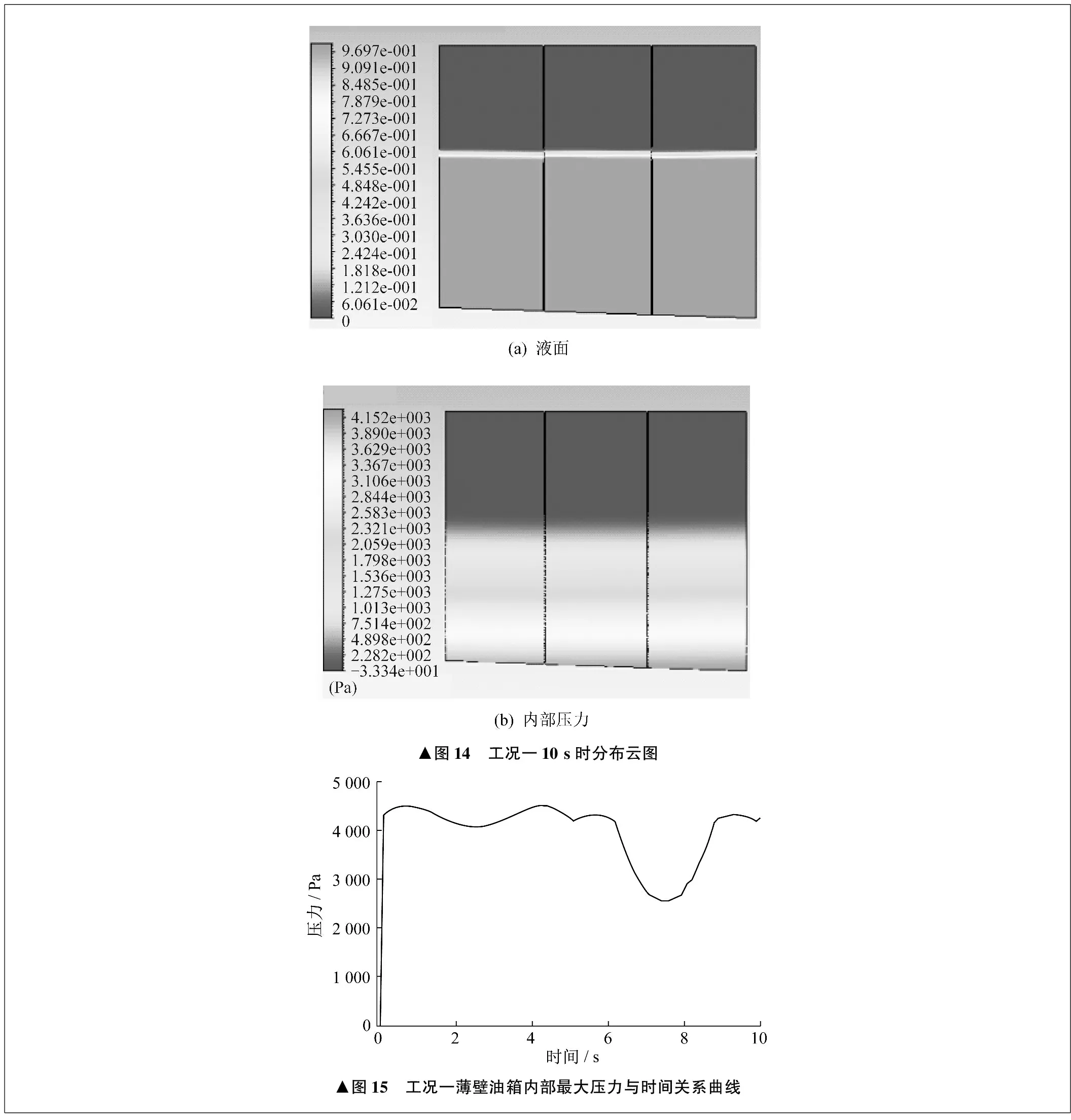

薄壁油箱装2/3容积的柴油,绕Y轴以10 s周期、±45°角度正弦摇摆,柴油液面和薄壁油箱内部压力分布云图如图13、图14所示。吸液口始终在柴油下面,不会出现吸不到柴油的情况。

薄壁油箱内部最大压力与时间关系曲线如图15所示。

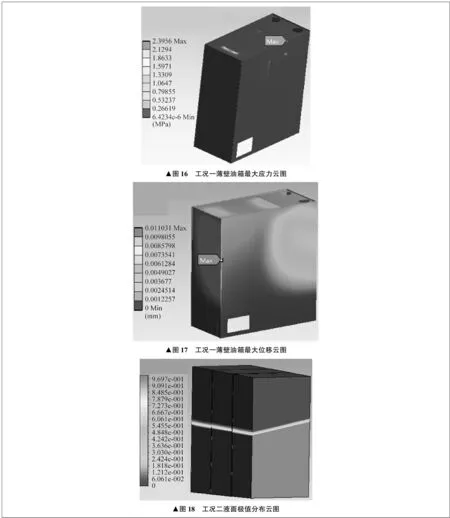

整个周期内薄壁油箱的最大应力云图如16所示,最大位移云图如图17所示。薄壁油箱的最大应力出现在隔板和箱体正面焊接处,值为2.4 MPa,小于材料屈服强度。薄壁油箱的最大变形量仅为0.01 mm。

4.2 工况二

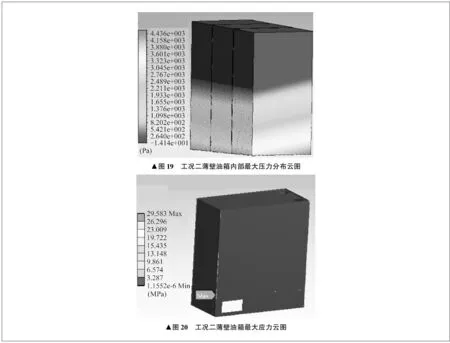

薄壁油箱装2/3容积的柴油,绕X轴以10 s周期、±10°角度摇摆,整个周期内柴油液面极值分布云图如图18所示,薄壁油箱内部最大压力分布云图如图19所示,薄壁油箱最大应力云图如图20所示,薄壁油箱最大位移云图如图21所示。薄壁油箱的最大应力出现在侧面和正面焊接处,值为29.6 MPa,小于材料屈服强度。薄壁油箱的最大变形量为1.08 mm。

5 结束语

随着制造业在国内的大力发展,计算机辅助工程技术越来越受到工程师的青睐。计算机辅助工程技术能够巧妙地解决多学科分析问题,大大缩短仿真分析与实际工作环境之间的差距,确保准确模拟真实环境。

笔者基于计算机辅助工程技术对含液设备在倾斜摇摆环境下进行流固耦合分析,对设计合理性进行评估。通过计算机辅助工程技术仿真分析,可以大大减少物理样机试验所产生的人力、物力消耗,能够快速执行产品迭代,缩短研发周期,降低研发成本。