掘进机截割头齿座定位专用机器人

□ 刘 洋

晋能控股煤业朔州煤电山西宏宇诚铸建设工程有限公司 山西怀仁 037041

1 设计背景

掘进机截割头是煤矿掘进的关键部件,合理设计截割头能有效降低截割载荷和载荷波动。当掘进机截割头上截齿布置形式不同时,截齿与煤岩体接触的先后顺序也不同,使掘进机在截割载荷和功率消耗等方面存在差异。设计与巷道煤岩体相适应的截齿配置形式,能够有效提高掘进机的工作效率。通过设计掘进机合理的截割工序路径,能够有效提高掘进机截割头移动和转动的效率,避免截割头截齿和齿座磨损,延长使用寿命,减小功率消耗,提高生产速度。

由于掘进机截割头特殊的几何形状和复杂的齿座定位,导致在掘进机截割头的制造过程中存在一定程度的定位和定向误差,定位和定向误差也是造成截齿发生磨损的主要因素。近年来,掘进机制造企业和研究机构提出了各类掘进机截割头齿座辅助定位方法,为减小制造误差对掘进机截割头工作性能的影响,提高截割头齿座定位精度提供了帮助,使截割头齿座定位精度和掘进机截割头制造效率均获得进一步提高。由于掘进机工作条件和地质的复杂性,对掘进机截割头类型的需求具有多样化,常规工业机器人对不同形状截割头齿座进行定位,需要编写大量非重复性控制代码,这种方法仅适合大规模批量化生产。当掘进机截割头个别截齿或齿座出现磨损,需要调整位置或姿态时,需要对编程代码重新调试和验证,由此严重制约掘进机截割头的高效生产。为提高制造精度,延长使用寿命,降低代码编写复杂程度,笔者分析截齿在掘进机截割头上的布置特点和设计方法,提出采用定位专用机器人定位截割头齿座的新技术,为掘进机关键零部件朝智能化制造方向发展做出贡献。

2 掘进机工作过程

掘进机对巷道煤岩体横断面的截割通过悬臂架上截割电机配合减速器驱动,在截割升降液压油缸和回转液压油缸的共同作用下进行。截齿与煤岩体接触时,会承受破煤岩体所产生的冲击载荷。当截齿处于非工作区域时,截齿上的作用载荷降低为零。在工作过程中,截齿承受剧烈的交变冲击载荷,并伴随局部高温与磨损。

3 空间位姿

掘进机截割头的形状一般是圆柱体、圆锥体、球体等简单几何体的组合,截齿按一定设计参数在掘进机截割头表面排布。在设计过程中,截割头截齿和齿座通常作为一个整体进行设计,作用是有利于截齿空间位姿的计算,兼顾截割头齿座与掘进机截割头密合的焊接要求。就晋能控股煤业集团煤峪口矿使用的纵轴式掘进机截割头而言,顶部直径较小,靠近减速器一侧的底部直径较大,适合进行掏槽前进,同时能够提高横摆过程的工作效率。纵轴式掘进机截割头的结构特点为小端截线间距较小、截齿排布密度相对较大,导致可能发生截割头齿座干涉现象。晋能控股煤业集团塔山煤矿使用的横轴式掘进机的截割装置由一对完全对称的截割头组成,在工作过程中,左右截割头产生的轴向载荷波动能够被有效抑制。但是受到减速器传动结构的限制,在掘进机截割头前进和上下摆动过程中,左右截割头之间会产生残留岩脊,影响破煤岩体效果。为消除岩脊的影响,横轴式掘进机截割头大端截线间距通常较小,截齿排布密度通常较大,造成截割头齿座干涉的可能性增大。为解决掘进机截割头结构及工作方式造成的截割头齿座干涉,进一步改善截割效果,通常需要对存在干涉的截割头齿座根据实际情况进行单独调整。所以,在掘进机截割头设计中,要在确保各个截齿处于最佳破煤岩体姿态,避免截割头齿座间发生干涉的同时,保证截割头齿座底面能够与掘进机截割头表面充分贴合。

截齿间的相对位置关系和截齿的空间姿态是影响破煤岩体效果的关键,处于不同位置的截齿,通常具有不同的空间姿态。为便于在设计过程中调整截齿姿态,建立几何对称平面Si,如图1所示。在截齿齿尖点P建立定向参考坐标系XiYiZi,并规定过齿尖点P垂直于截割头齿座底面的方向为参考坐标系XiYiZi的X轴方向,沿截齿圆周转动的切线方向为Y轴方向,对称面法线方向为Z轴方向,k为截割头齿座结构所固有的安装角。在掘进机截割头设计和制造过程中,对参考坐标系XiYiZi进行调整就是对截割头截齿和齿座组合体相对掘进机截割头空间位姿的确定和调整。

4 定位专用机器人总体结构

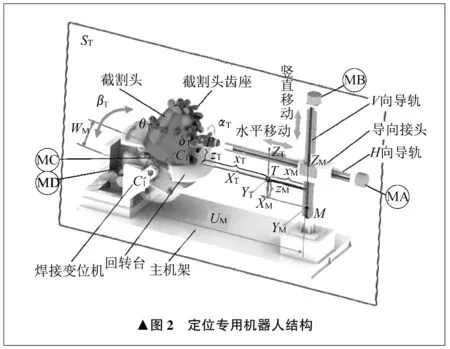

由于工业机器人具有良好的工作适应性,因此可以将常规结构多自由度工业机器人应用于截割头齿座定位。但是,截割头齿座和掘进机截割头存在相对复杂的空间姿态,从而提高了角度坐标系统转换为编程的复杂性。当某一参数设定不恰当时,截割头齿座定位结果与理论设计参数间就会产生较大误差,影响掘进机截割头的实际工作效果。对于大规模批量生产的掘进机截割头产品,可以采用工业机器人校效功能,避免复杂程序代码的编写,但对于针对具体地质条件而特殊设计和制造的小批量或单个非定型掘进机截割头产品,工业机器人校效过程将占用大量生产准备时间,造成工业机器人的工作高效性无法得到充分体现。为降低机器人定位齿座工艺编写的复杂性,笔者提出一种基于截齿排布的截割头齿座定位专用机器人。根据截齿在空间的定位和定向步骤,控制定位专用机器人各部件执行对应动作,既能有效降低编程的难度,又能降低截割头齿座定位机器人的建设成本。根据截齿的空间位姿特点,提高设计和制造工艺基准的一致性,降低控制复杂度,定位专用机器人采用焊接变位机联合十字滑移装置的设计结构,如图2所示。具有二自由度的焊接变位机布置在定位专用机器人主机架的左端,回转台绕自身轴线的旋转角度θT由减速器MC 进行控制。回转台绕C1C2轴线翻转,由减速器MD进行控制,翻转角度为βT。采用笛卡尔坐标系对截齿的空间位置进行描述。XMYMZM为定位专用机器人绝对坐标系,ZM与导轨竖直滑轨运动方向一致,通过翻转中心C1C2,与XM和YM确定平面。UM为定位专用机器人本体的结构尺寸,WM为掘进机截割头的工装结构尺寸。为提高对不同几何尺寸截割头齿座的定位效率,采用相对坐标系XTYTZT确定截割头齿座定位过程的工艺参数,原点T位于定位平面ST中,确定为定位专用机器人坐标系的相对零点。掘进机截割头绕回转台轴线旋转角度θT后,待定位截割头齿座对应的截齿齿尖点P转动到定位平面ST中,这样就使定位工艺参数yT为零,从而降低定位专用机器人控制的编程难度。截齿齿尖点P的其余两个定位参数xT和zT由安装在主机架另一端的H向导轨、V向导轨的移动和回转台翻转联合确定。具有二自由度的十字滑移装置分别由减速器MA和MB驱动导轨内丝杠转动,实现截齿齿尖点P沿水平和竖直方向移动。

5 手部结构及缓冲装置

定位专用机器人手部结构及缓冲装置如图3所示。为降低结构的复杂性,并使截齿获得正确的最终空间姿态,定位专用机器人的手部采用具有二自由度的串联式关节结构。这种串联式关节结构既能使定位专用机器人的末端执行机构有效简化,又能按照设计的转角直接调整截割头齿座姿态。转角关节安装在水平滑轨末端,由轮减速器实现对转角的调整。这种串联式关节结构能够保证截齿齿尖点P始终位于转角关节和打击角关节输出轴线的交点上,不需要再进行复杂的空间角度转换计算,进而有效降低定位专用机器人控制程序的调试难度。

为避免零部件制造误差、系统传动误差等因素对截割头齿座定位最终位姿的影响,使截割头齿座底面和掘进机截割头表面实现充分贴合,在定位专用机器人手部转角关节位置设计了弹簧压入式接触缓冲装置。为了提高截割头齿座的焊接可靠性,在实际制造过程中,导轨沿水平方向移动量的设定值相比齿尖定位的理论计算值略大ΔxT,并且小于弹簧的许用压缩行程量。当截齿齿尖到达设计位置时,截割头齿座底面与掘进机截割头表面刚好发生接触,此时水平导轨执行ΔxT所对应的移动量,定位专用机器人手部缩入水平导轨中,弹簧被压缩。这种工艺既能有效避免工件间存在的间隙对焊接强度的影响,又能减少定位专用机器人因发生刚性碰撞频繁产生错误报警,提升制造过程的流畅性。

6 定位过程

定位专用机器人手部的截割头齿座空间姿态调整过程如图4所示。为提高截割头齿座在定位专用机器人手部的安装精度,利用截割头齿座自身结构的重力特性获得相对于定位专用机器人手部关节的初始空间姿态。当截割头齿座处于自由状态时,截割头齿座位于安装轴上,截齿齿尖的理论位置位于点P′,并处于自由下垂状态,齿座架与打击角关节的轴线共线。由于截割头齿座结构的特殊性,质心始终位于安装轴的竖直正下方。当截割头齿座处于初始定位状态时,截割头齿座安装架上的电磁铁得电,截割头齿座向安装架移动,前端面与安装架凸台表面贴合,点P′移动到转角和打击角轴线的理论交点P。为消除截割头齿座自动定位准确性受到的影响,重复电磁铁快速通断电,并可进一步提高截割头齿座的初始安装精度。在截割头齿座的初始位置确定后,截割头齿座进入最终定位状态,打击角关节绕转角关节旋转角度αT,安装架绕打击角关节旋转角度δT。在回转台翻转角度βT过程中确定截割头齿座姿态的倒角。定位专用机器人手部的转角和打击角关节同时执行调整动作,能有效缩短截割头齿座空间姿态的调整时间。

7 结束语

笔者设计了掘进机截割头齿座定位专用机器人,用于实现截割头齿座复杂空间姿态设计与制造。

根据截割头齿座空间姿态设计方法,将常规工业机器人复杂的末端位置控制简化为分步骤简单执行过程,有效提高了截割头齿座的空间定位精度和定向精度,同时又能有效降低机器人工作代码编写复杂程度,提高机器人制造过程的效率、灵活性、精确性。定位专用机器人实现了掘进机截割头制造过程的柔性化,可以推广应用于矿山机械中采矿机滚筒等关键零部件的制造,是破煤岩体截割装置制造技术提升的重要保障。