浅谈涂装电泳问题过程保障措施

秦学谦,贾帅锋,李 琦 (奇瑞汽车河南有限公司,河南开封 475000)

0 引言

汽车涂装的目的是在汽车车身及其零部件上涂覆涂料以达到防腐蚀、美观装饰的作用,其中电泳工艺是整个涂装过程的重要工序,电泳漆膜是提升车身防腐性能的主要涂层,电泳漆膜的质量好坏对整车防腐质量有很大的影响,针对我司老涂装线体涂装过程实际发生的电泳防腐质量问题,从工艺参数管控、工艺维护保障、设备具备能力等方面进行梳理和总结,并制定相应保障措施与解决方案。

1 电泳工艺参数问题管控

涂装前处理、电泳工艺过程是一个复杂的化学、电化学反应过程,其中任何组分和条件的改变都将导致槽液的化学特性发生变化,其中每一个工艺过程根据产品特性都有相应的工艺参数标准范围,工艺参数管控不到位将对电泳产品质量造成较大影响,一般各大主机厂都有相应的控制计划,对工艺参数的标准、频次、反应措施进行控制,但过程中人员未按要求操作、测量误差等,均会导致工艺参数不达标,我司针对涂装工艺参数管控,除日常按照控制计划要求检测监控外,工艺人员对易出问题的重点关键参数进行筛选,提取“生产管理要素”,并利用SPC(statistical process control,统计过程控制)与涂装电泳控制计划制定“预警控制限值”与“监控频次”,从而对各重点参数过程及时监控和提前识别,保障过程参数及问题的受控,具体参数见表1。

利用表1对参数进行分层管理,在原有参数日常监控的基础上,工艺员每日再对其中的重点参数进行管控,利用预警限值提前识别、发现参数的异常趋势并及时调整,有效预防因工艺参数异常导致的防腐质量问题。

表1 前处理、电泳主要工艺参数控制表Table 1 Control table of main process parameters of pretreatment and electrophoresis

2 电泳工艺维护保障

电泳工艺维护是指涂装电泳过程中对工艺设备、槽液和生产环境进行严格的科学管理,按计划标准做好相关维护工作,过程工艺维护是否到位对车身电泳质量起到至关重要的作用,如工艺水洗槽长时间使用未及时排放更新,会导致车身颗粒、印痕增加;磷化槽液长时间不开展倒槽维护,磷化渣过多会导致车身颗粒、漆膜粗糙;脱脂液长时间使用未及时排放更新,除油失效会导致电泳漆膜缩孔等问题,对车身防腐质量、生产节拍造成严重影响。正常情况下各大主机厂涂装车间都会制定相应的工艺维护周期标准,并按照标准开展各项工艺维护以保证车身正常生产与满足质量要求,然而各行业都会出现淡、旺季的现象,一旦工厂进入旺季产量剧增,将没有充足的时间开展相关工艺维护工作,工厂要满足订单需求的同时又要满足质量要求,这是每个涂装车间都需要面对的问题,我司涂装车间每年都会经历这样的矛盾,针对没有工艺维护时间的情况下如何保障生产质量,制定以下流程:

(1) 前处理电泳工艺维护项目梳理:组织各相关单位成立小组提前对前处理、电泳工艺维护项目开展过程、生产停线计划等相关信息讨论,梳理完成所有过程工艺维护需保障的项目;

(2) 质量风险识别:小组工艺质量人员对需要工艺维护的项目进行严重度分类,提前识别这些维护项目不及时开展将会出现的质量风险;

(3) 保障措施评估实施:针对各工艺维护项目质量风险,制定相应的临时保障措施并明确实施责任人,临时保障措施经评估后确保车身质量可维持到产量降低有停线时间时进行正常维护;

(4) 明确维护标准与监控方法:小组涂装工艺人员对临时保障维护措施制定监控方法和维护标准,监控与实施人员对当日维护执行情况监控、汇报,确保维护操作过程按标准执行到位;

(5) 过程异常问题反馈应对:若发现过程质量出现异常需及时反馈小组各成员,制定应急处理方案,避免批量质量事故的发生。

具体工艺维护保障方案详见表2。

表2 涂装生产工艺维护风险应对方案Table 2 Coating production process maintenance risk response plan

3 电泳设备运行能力管控

电泳涂装设备主要由室体、电泳槽体及备槽、槽液循环过滤系统、超滤系统、阳极和极液循环系统、直流电源及供电系统、槽液温度控制系统、涂料补给系统、输送与烘干系统等组成,其中阳极系统是阴极电泳涂装的重要设备,阳极的性能对电泳防腐质量及成本有很大影响,以下是我司对电泳阳极设备出现故障后的排查、分析及解决方案。

电泳工艺过程巡查时,工艺人员发现阳极系统流量计内部有细菌结块现象,阳极箱内极液异常损耗,阳极液配制完生产1个班次后液位下降2/3,需要重新配制,观察电泳槽液位,在生产消耗过程中无下降反而略有升高,针对此问题,工艺人员及时组织电泳调整工、设备人员进行分析。

通过排查阳极系统发现,阳极极液循环管道生菌严重,阳极系统的生菌现象实质是嗜酸菌在酸性水环境中的大量繁殖(水温一般在20~30 ℃最为适宜)。在阳极系统中,细菌易附着在槽壁、管道内表面等处,尤其是阳极管的进、出液管、流量计的进、出口阀门和调节阀等处,由于变径影响,极易受到细菌污物堵塞。从电泳槽液位持续上升判断,阳极管道堵塞已造成阳极液渗漏至电泳槽内,如不及时处理将造成电泳漆膜的弊病,进一步影响车身防腐质量。针对电泳阳极生菌问题,立即制定临时措施,安排电泳班组人员向阳极液箱中添加阳极杀菌剂,循环1 h后,将阳极液全部排放掉,然后加纯水进行循环清洗2 h,再重新配制阳极液;然后排查电泳槽,发现3根阳极管已堵塞破裂发生泄漏,将泄漏阳极膜临时抽出防止泄漏。实施以上措施后,短期内(1周时间)表面观察无影响,因阳极循环管道许多部位为一个整体,无转接口,电泳工艺维护只能拆卸有接口的管道部位进行疏通,整体管路内部阀门等处已经出现细菌抱团现象(图1),无法疏通排放。

图1 阳极系统管路内部出现细菌抱团现象Figure 1 Bacteria agglomerate in the anode system pipeline

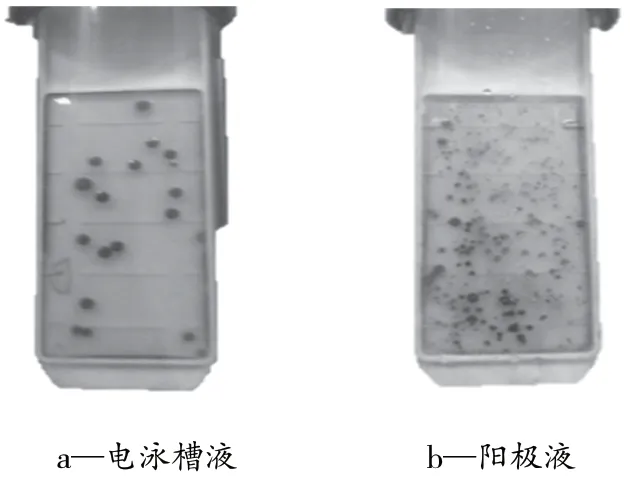

为确认电泳系统生菌状态,同步对接电泳材料供应商现场对阳极系统、电泳槽液中是否存在细菌进行取样及细菌培养试验,结果详见图2。

图2 电泳系统细菌培养实验Figure 2 Bacterial culture experiment of electrophoresis system

通过对阳极与电泳槽液中细菌生长情况进行培养试验,发现阳极液中细菌生长较多,且已经影响到电泳槽液,若不及时遏制,对后续生产、质量将产生巨大隐患。

针对以上电泳阳极系统生菌严重问题,工艺人员组织设备、车间人员评估验证,最终制定了解决方案,详见表3。

表3 电泳阳极系统细菌解决方案Table 3 Bacterial solutions for electrophoresis anode system

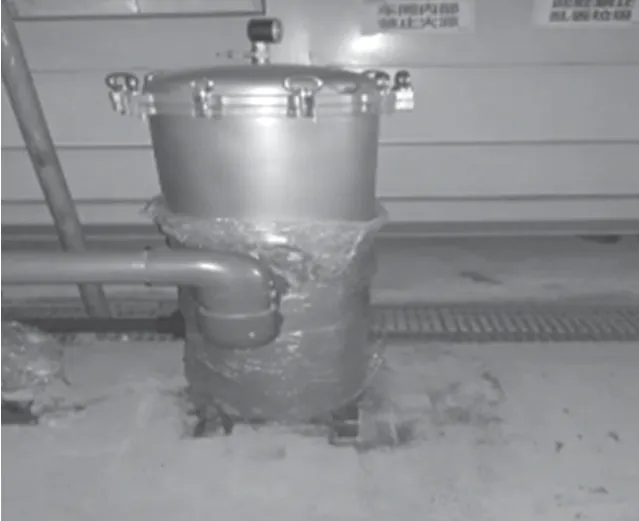

经小组评估、验证,方案1、2、3除菌效果不佳,上述方案持续开展2个月以来,主要作用是遏制细菌生长速度,无法彻底将细菌控制、清除,另外,在排放槽液过程中,由于阳极系统结构原因,阳极管内部、主管路折弯、变径部分都无法排放、清理干净,细菌仍残留在内部,而且持续滋生。小组成员一致认为方案4的除菌效果最好,它是解决细菌生长问题的治本方法,利用紫外线杀菌设备(图3)抑制细菌大量滋生,再利用除菌过滤器(图4)对阳极液进行过滤,防止细菌长年累月进入阳极系统管道堵塞阳极膜,将方案验证结论同步报批公司领导,制定相应设备改造计划,按节点完成实施相应设备改造工作。

图3 阳极系统紫外线杀菌设备Figure 3 The UV sterilization equipment of anode system

图4 阳极系统除菌过滤器Figure 4 The sterilizer filter of anode system

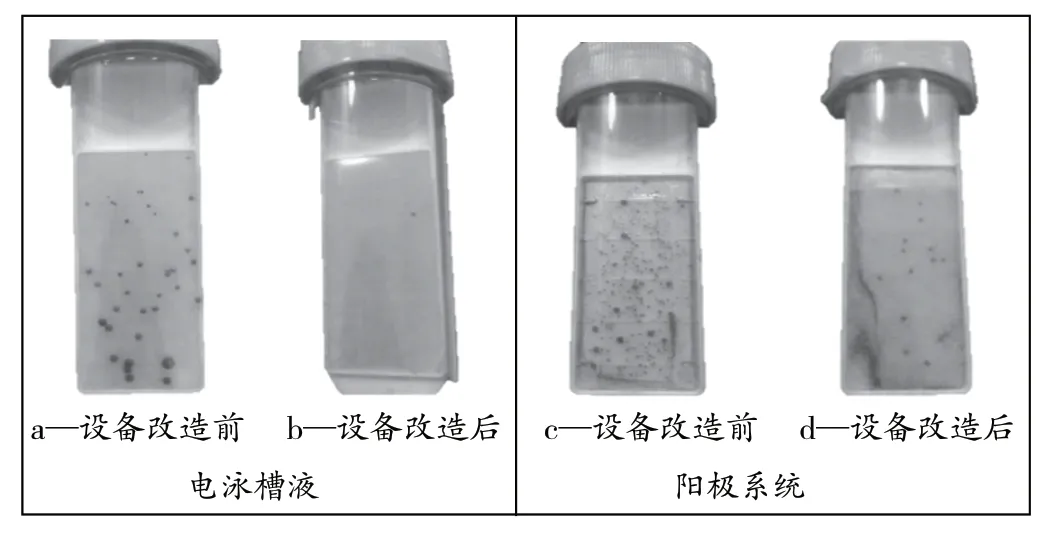

待现场完成紫外线杀菌设备和除菌过滤器设备安装后,对阳极液及电泳槽液再次取样进行细菌培养实验,结果见图5。由图5可以看出,通过增加紫外线杀菌设备和除菌过滤器设备后,电泳槽液细菌含量改善较好,槽液内基本无细菌生长,阳极系统细菌含量对比设备改造前,明显得到抑制。

图5 阳极设备改造后电泳系统细菌检测对比图Figure 5 Comparison photos of bacteria detection in electrophoresis system after anode equipment modification

4 结语

通过对电泳工艺参数提前预警管控,对前处理、电泳过程工艺维护提前识别风险与执行应对,以及对电泳重点设备运行过程的优化改善,有效提升了油漆车身防腐质量,为客户对油漆车身日益提高的外观与防腐质量要求提供了有力保障。