核电工程临时特殊装置的设计优化

倪诚,刘城

(中国核工业二三建设有限公司防城港项目部,广西 防城港 538003)

1 临时特殊装置基础知识

1.1 TSD 定义

临时特殊装置,英文缩略语为TSD,即Temporary Special Device,调试特殊要求的系统临时专用设施(临时特殊装置),因机组/系统/设备的调试(运行、维修、变更)需要,而在系统安装期间或EESR 之后由调试要求或根据程序规定在系统/设备上设置一个临时特殊装置,其主要功能是通过新装、取消、修改部件来替代设备/回路的功能。

1.2 TSD 的形成来源

因施工特殊需要(包括维护、试压)按施工文件实施的临时物项,主要包括:设备维护保养用的临时软管、临时风管、临时盲板、压力表、排气阀、临时电缆、接线箱、加热/干燥装置等。回路试压所需的充/排水临时软管、临时增压泵、压力表、排气阀、安全阀、温度指示器、临时堵头、临时边界盲板等。

因正式物项未到货/损坏等原因,系统移交或水压试验需要按变更文件后NCR 实施的临时安装物项,如临时栓接、临时焊口、临时端接、暂替设备等。

因调试要求在系统移交保留项设置的需要,按系统ESP文件实施的临时物项,如临时盲板、临时孔板、临时堵头、临时电缆等。

1.3 TSD 设计原则

临时特殊装置TSD 设计应确保施工队按照设计出的图纸进行施工时,管件便于安装,易于预制和现场调整工作。对于重新设计的管线,应现场测量以避免与其他专业物项发生碰撞。管材及管件均按照国标选用。管道配件连接应根据管径选用合适的连接形式。为便于现场的安装和调节,部分焊缝在预制车间焊接。连接管段的现场焊缝,应由现场吊装、安装和焊接的操作空间来确定。管线上应有焊缝标识,但无需编号,通常情况下临时特殊装置等轴图无需划分管段[1]。

TSD 管线可以利用BIM 技术在预制车间进行模块化预制,依据现场实际合理布置TSD 管线,将管线分为数个标准段和末端非标准段,同时也可以与调试沟通合理安排TSD 管线需求,实现同一管线多次利用,进行迁移时标准段可以依据现场实际需求进行重复利用,进而优化连接方式尽量避免现场焊接,管道之间可以采用卡箍连接,卡箍连接操作非常容易,无需特殊专业技术,普通工人经过简单的培训即可操作,现场所需的操作空间小,可以真正地实现靠墙靠角安装,管道原有的特性不受影响,非常适用TSD 临时管线连接。这样可以减少现场施工量,提高施工效率,也可以减少材料的需求,提高劳动效率。

临时特殊装置TSD 文件中需明确拆除的正式物项。TSD 文件应包含临时管道、设备的材料清单,至少包含材料名称、规格、材质、数量等。TSD 文件设计时应考虑临时金属管和软管的承压能力。金属管与黑胶软管连接处应设计为鱼鳞扣等形式以防松脱。TSD 文件中应尽可能明确临时管道、设备的安装尺寸及支架的布置要求,对于需现场安装时确定具体尺寸的,应在TSD 文件中说明布置的总体原则(如尽可能贴地/贴墙布置、避让主通道等),并在安装前进行技术交底。

TSD 设计需严格按照核电正式管道设计要求执行,需要在满足现场使用功能的基础上,根据现场实际情况进行管线和支架的合理布置,设计图纸上需对管道、阀门、部件材料信息进行明确要求,明确管道介质、使用温度等,最终完成管线设计。设计完成后,需要按照标准核电管道设计流程,进行编制审核、编制批准,最终送至业主进行最终确认。在设计通过审核后,项目按照设计图纸进行材料的精准采购,避免使用不合格材料造成安装缺陷。

如需现场焊接管道焊口也需要进行严格的控制,按照核岛管道安装程序要求进行焊接施工。焊口焊接必须要有相应资格的焊工进行施焊,焊接过程中焊口号、焊工号、焊接工艺选用、焊材领用等均需进行记录;焊接前焊口及清洁度也要进行严格管控,需要质量检查人员进行验证;焊接完成后,需要有资格的质量检查人员进行目视检查,并进行焊口的PT验证,保证焊口质量。

如需现场栓接TSD 管线上的法兰栓接也按照核岛管道安装程序要求执行,法兰栓接需进行栓接信息记录栓接焊口号、栓接人员、栓接日期、力矩扳手号、力矩值等信息。栓接完成后由质量检查人员进行力矩验证并进行签字确认。在保障质量的同时也解决了以往跑、冒、漏的问题,管线安装实用美观的同时也满足了安质环要求[2]。

TSD 管线完成上述要求后依据排水压力必要时可以进行一次压力试验,按照核岛管道压力试验程序要求执行,压力试验有班组及质量检查人员参加,记录试验相关信息并出具压力试验报告,从而彻底解决TSD 管线跑、冒、滴的现象,提升管路系统运行的稳定可靠性。

1.4 TSD 材料验收标准

临时物项使用的材料除按变更文件及NCR 等文件明确规定进行采购外,其余临时物项所使用的材料到货后,应检查以下内容:

①对制造的质量证明文件进行检查,确保所采购材料各项性能参数满足技术部门文件的要求。

②软管无硬折弯,无皲裂,无明显损伤。

③紧固件无锈蚀,螺纹无锈蚀。

④法兰密封面无贯穿性划痕。

⑤不锈钢管道无锈蚀。

2 临时特殊装置设计安装中的常见问题

临时特殊装置,受“临时”二字冠名的影响,不论从设计管理还是施工管理角度,都不曾得到足够重视,控制的标准低了,临时特殊装置的成品质量自然就不会高,通过对历年核建项目TSD 设计的工作回顾,可以归结出以下不足之处。

2.1 各系统TSD 布置设计凌乱无规划

临时特殊装置在初设阶段没有考虑布置上的美观要求,完全由施工队根据现场实际情况自由布置安装,往往安装完毕后布置凌乱无规划。同一位置有数根TSD 临时管线同时存在,未做到合理有效的利用,且考虑不周还存在与其他专业之间相互干扰的现象,导致现场需要安排施工人员进行修改,这无形中增加了施工人员、安装材料、施工机械的投入,不利于节约施工成本,从而加大了现场安质环管理难度。

2.2 焊接质量难以保障

既然布置的美观性被忽略,那么临时管道的焊接质量自然也不会受到重视[3]。施工人员在安装TSD 的过程中,授权范围很大,可以灵活布置临时管道,但并不会过多考虑临时管道的稳固性,即不会太考虑支架的数量是否足够,再加上临时管道的焊接施工要求不高,这样临时管道的焊接质量就很难得以保障,这样就会特别容易出现跑、冒、滴等现象,以及观感质量差,这就埋下了安全质量隐患。

2.3 软管使用较多

以往临时特殊装置的设计中,使用了大量的橡胶软管材料,由于缺少必要的外壳保护,橡胶软管自身耐久性差,橡胶软管很易损坏,损坏后无法继续使用,需要重新的采购、制作、连接,这就需要项目不断地补充采购,造成大量浪费。同时,橡胶软管在自然状态下会塌瘪再加上大量重叠摆放,整体视觉效果就给人脏、乱、差的感觉,不利于施工标准化管理。

3 某核电站项目TSD 改进设计

3.1 设计方案

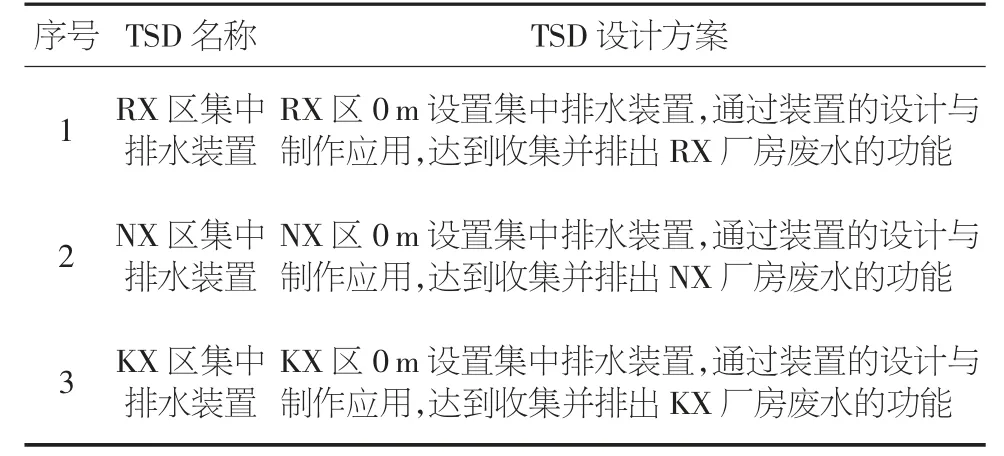

按照某核电站项目对TSD 设计的总体要求,现场设计室对32 份集中排水的系统分项TSD 进行了分析和整理,结合现场管道专业TSD 分队一线施工技术人员适应性改进提议,在上游设计院的总体布置要求指导下,最终确定改进设计方案如表1 所示。

表1 核岛厂区集中排水装置明细

同时,根据工程公司技术要求,为达到安质环的既定验收标准,对于改进后的集中排水装置,计算出最大排水量,排水压力选择合理管径,再利用BIM 技术规划出最佳的排水装置位置、管线布置线路避免与其他专业相互干扰。最后统一按照核岛管道施工图的设计标准进行出图,一并采用正式核岛安装施工材料进行安装,按照核岛管道安装程序要求进行焊接施工。利用BIM 技术将是解决TSD 管线布置及现场标准化模块化施工的新方向。

3.2 工作量对比

某核电站项目TSD 改进设计的最大亮点,就是大大减少了TSD 的数量。不论从设计管理还是从施工管理角度,都产生了可观的经济效益,相关项目的TSD 数量对比如表2所示。

表2 核电项目TSD 数量统计表

通过上述对比不难看出,通过AZ 项目在有针对性地对TSD 进行改进设计后,TSD 的制作和使用数量大幅下降,有效节约了材料的使用,在满足了施工功能需求的前提下,减少临时特殊装置的制作数量,也在一定程度上节约了人力的投入,同时通过设计优化在现场的布置保证了整体的美观性,提高了施工的观感质量。

4 某核电站项目对TSD 设计安装后的效果

4.1 满足核电建造高标准要求

在传统核电项目积累的TSD 经验反馈基础上,采用整体集中排水替代零星分散排水、正式管道安装材料替代橡胶软管的设计理念,通过对某核电项目的临时特殊装置设计改进,在系统调试阶段,达到集中排水装置的功能替代,减少了临时特殊装置的数量,取得了一定的经济效益,满足了核电建设高质量、高标准的要求。

4.2 满足系统TSD 调试需要

对比以往项目凌乱复杂的系统分项TSD,出于方便使用需要,调试更需要对TSD 进行集中整合,进而提高调试期间的工作效率。新项目加强现场TSD 管理,项目和调试进行TSD 梳理,尽量集中地安排系统调试工作。根据系统TSD 使用需求时间,安排现场TSD 的安装和拆除时间,避免了以往调试TSD 安装后长期未使用未拆除的问题,有效提高了TSD安装使用效率,做到有计划地施工和拆除,既满足了现场使用需求,也提高了项目TSD 的整体管理,也可在多次需要TSD 临时排放设施的区域位置,设置一处固定的收集装置,由需要排放的系统通过临时管道引至排放收集装置,再经过临时TSD 管线引至排水点,这样可以避免安装多条TSD 管线,提升整体质量。

4.3 提升安质环考评等级

自日本福岛事件之后,高标准的安质环要求已成为每个核电项目的重要考核标准。在以往项目中,TSD 在安质环方面的缺陷被列为重点整治内容。

在安全质量方面,项目按照上游需求编制了TSD 专项施工方案,方案对以往忽略的问题作了明确要求,从现场TSD总体设计出发,吸取以往TSD 经验反馈,改进TSD 安装工艺,以往多采用橡胶管进行安装,由于黑胶管多是整根到货,现场实际安装时出于成本考虑,无论安装需求长短,都不会切割管道,会出现安装后管道扭曲摆放、多根堆叠等情况,造成现场混乱。临时钢管直接在现场进行安装,管线走向及支架的安装随意性大,主要由现场管理人员的经验及能力决定。由于现场没有设计TSD 临时管线专用通道,TSD 临时管线管道一般会安装在人员通道上,堆叠的胶管不仅影响视觉感观,还会影响人员通行,影响现场物项运输及与其他专业相互干涉的情况,导致需整改的地方多,在接头处经常出现滴漏情况,堆叠的管道影响排查维修。

TSD 临时管线的标准化管理是走向核电智慧建造必经之路,要做到标准化管理应对TSD 临时管线进行统一管理,利用BIM 技术进行管线走向设计避免相互有影响,将多根TSD 管道汇集一处采用一根主排水管道排出核岛的方式,减少管道使用量,管道设计尽量靠边设计,保证通道畅通,在必要时采用地面下预埋,或者增加过桥的方式,解决人员通行物资运输问题。最后按照核岛管道施工图的设计标准进行出图,且采用正式核岛安装施工材料进行安装。TSD 材料更换后统一采用焊接加法兰栓接的方式进行连接,按照相应的核电标准管道安装要求进行管理,保证施工后的临时管道的安全和质量,也能够满足现场文明施工和安质环的要求。

5 结论

某核电站项目对系统分项排水零散TSD 的整合改进设计,满足调试工作要求以及对零散TSD 所肩负功能全面覆盖的要求。该项改进设计在一定程度上启发了临时特殊装置设计的思路,为后续现场设计思路如何更好贯彻核电项目安质环要求指明了方向。