固溶时效处理对Cu-Al合金机械性能的影响研究*

王圣斌,周少东

(1. 安徽文达信息工程学院 智能制造学院,合肥 231201;2. 宁波绿动氢能科技研究院有限公司,浙江 宁波 315000)

0 引 言

随着我国工业与科技的不断发展,合金材料的应用越来越广泛[1-4]。Cu-Al合金因具有较高的硬度、良好的耐磨性、易加工性等,被广泛应用于航空航天、机械加工和建筑工程等领域[5-8]。为了获得缺陷更小、性能更优的Cu-Al合金,人们通常会对铸造完成后的合金材料进行热锻、固溶处理和时效处理,目的是消除锻件的残余应力和加工硬化,使组织变得更加均匀[9-11]。通常对于合金铸件先进行固溶强化处理得到过饱和固溶体,这种过饱和固溶体组织通常都不稳定,然后对其进行时效处理,在一定的处理温度和时间下分解为第二相粒子,以此提高合金的韧性和强度[12-14]。固溶时效处理的温度与处理时间对合金的性能有着决定性作用,对于时效处理而言,如果时效温度过低或者时间较短,第二相的分解不充分,合金的力学性能一般较差,即为“欠时效”;若时效温度过高或时间较长,则会导致第二相粒子含量较高,即为“过时效”[15-19]。因此,研究者根据合金材料的需求来选择合适的固溶时效处理条件,近年来有关合金固溶时效处理的研究也越来越多。张静等分析了不同固溶时效工艺对7055铝合金挤压棒材微观组织和力学性能的影响规律和机理,结果表明,采用470和480 ℃/20 min的两级固溶处理可以进一步减少合金中未溶化合物的数量,有利于增加时效强化效果,当第二级固溶温度升高时,未溶化合物数量明显减小,两级固溶处理能有效改善合金的力学性能[20]。刘全升等研究了固溶时间和时效温度对加压成形工艺制备的6063铝合金的性能影响,结果表明,随着固溶时间的延长,合金晶粒尺寸增大,Mg2Si初生相逐渐消失;随着时效温度的升高,第二相Mg2Si数量增加;随着固溶时间、时效时间的延长,合金的强度和硬度先升高后降低,断裂伸长率先减小后增大,弥散分布是改善合金力学性能的主要原因[21]。基于以上研究,本文选择铸造的Cu-Al -Ni- Fe-Mn为研究对象,通过改变时效处理温度,研究了不同时效处理温度对铜铝合金性能的影响,力求得到最佳的固溶时效处理条件,为Cu-Al合金性能的提升奠定研究基础。

1 实 验

1.1 实验原料与设备

电解铜(99.9%)、工业纯铝(99.9%)、电解镍(99.99%)、工业纯铁(99.9%)、高纯锰片(99.8%),以上金属均购买于河南君辽冶金材料有限公司;无水硼砂:工业级,辽宁硼达科技有限公司;精炼剂:国产ZS-CJ01,锦州世达熔剂新材料有限公司;Zn、Al除气剂:锦州世达熔剂新材料有限公司。

箱式电阻炉:SX2-10-12,上海善志仪器设备有限公司;冷场发射扫描电镜:SU1510,日本日立公司;光学显微镜:ZEISS,济南欧莱博科学仪器有限公司;数显电子洛氏硬度计:HRS-150,常州三丰仪器科技有限公司;电子万能试验机:SANS型,苏州天氏库力精密仪器有限公司。

1.2 样品制备

首先,将原材料进行清理干净后,按照表1配比进行称量,在150 ℃干燥箱中干燥处理1 h;然后,将Fe、Mn、Ni放入坩埚熔炼,温度为650 ℃,充分熔化以后加入Al和Cu原料,放入硼砂覆盖后进行搅拌保证熔解均匀,当温度达到740 ℃时加入除气剂精炼,保温处理10 min;最后,将合金熔体浇筑到预热到100 ℃的模具中,待冷却后清理残留物。本文在固溶处理过程中固定固溶温度为900 ℃,固溶时间为1 h,固溶完成后对试样进行油冷处理,在时效处理时,时效处理温度分别为450,500,550和600 ℃,所有试样均在箱式电阻炉中时效处理2 h,随后自然冷却到室温。

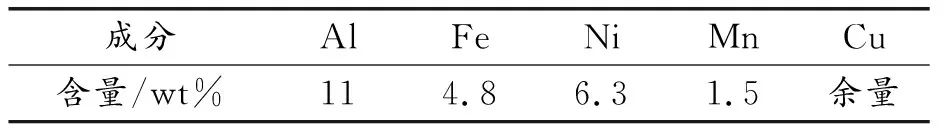

表1 Cu-Al合金的化学成分Table 1 Chemical composition of Cu-Al alloy

1.3 样品的性能及表征

硬度分析:将不同时效温度处理的Cu-Al合金试样制备成10 mm×10 mm×10 mm的尺寸,通过表面抛光处理后,每个试样选取5个点进行测量,取平均值为测试结果。力学性能分析:根据GB/T 228—2002 《金属材料室温拉伸试验方法》,对不同时效温度处理的Cu-Al合金进行拉伸性能测试,拉伸速度为0.5 mm/min,拉伸完成后根据断后标距计算伸长率。

2 结果与讨论

2.1 Cu-Al合金的硬度分析

图1为Cu-Al合金的硬度测试结果。从图1可以看出,Cu-Al合金的硬度随着时效处理温度的增加先升高后降低,当时效处理温度为550 ℃时,Cu-Al合金的硬度达到了最大值45.2 HRC,相比时效处理450 ℃的硬度提高了24.52%,说明在温度<550 ℃处理时,合金第二相的分解析出不够充分,属于欠时效,当时效处理温度升高至600 ℃时,合金的洛氏硬度出现了轻微降低,温度已达到过时效。

图1 Cu-Al合金的硬度测试Fig 1 Hardness test of Cu-Al alloy

2.2 Cu-Al合金的微观形貌分析

图2为Cu-Al合金的显微组织图。从图2可以看出,Cu-Al合金在经过不同温度的时效处理后,亚稳定相会沿着晶界和晶粒开始分解。从图2(a)可以看出,当时效处理的温度较低(450 ℃)时,组织的均匀性较差。从图2(b)可以看出,当温度逐渐升高(500 ℃)时,晶界内的共析体α的数量增多。从图2(c)可以看出,当温度升高至550 ℃时,细小的强化相κ的数量较多,共析体α的分布比较均匀,晶粒逐渐长大。从图2(d)可以看出,当时效温度升高到600 ℃时,晶粒较为粗大,共析体α出现了聚集,说明时效温度过高,属于过时效。

图2 Cu-Al合金的显微组织Fig 2 Microstructure of Cu-Al alloy

2.3 Cu-Al合金的力学性能分析

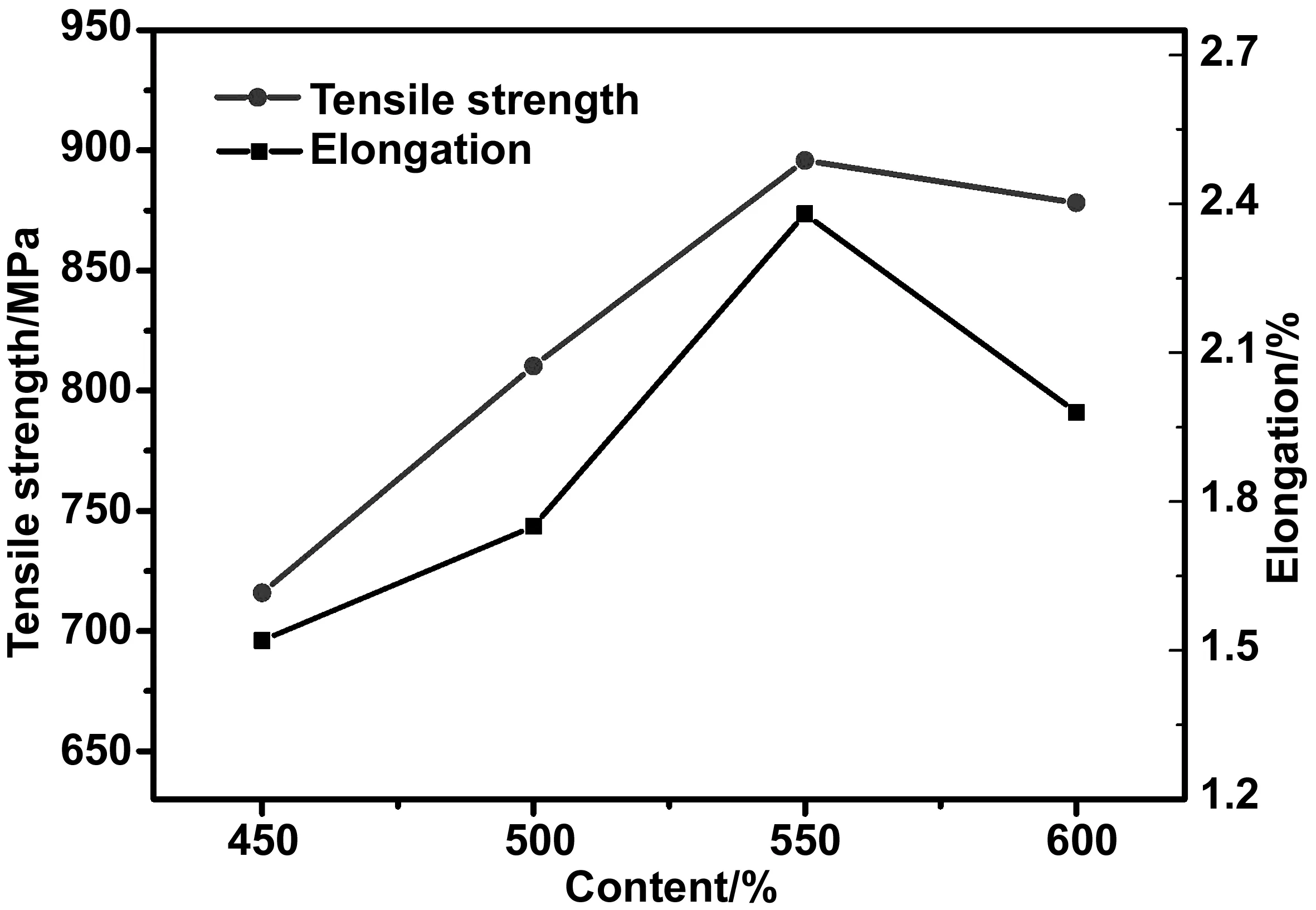

图 3为Cu-Al合金的抗拉强度和断裂延伸率。从图3可以看出,随着时效处理温度的逐渐升高,Cu-Al合金的抗拉强度和断裂延伸率均表现出先升高后降低的趋势。当时效处理温度为450 ℃时,合金的抗拉强度最低为715.9 MPa,断裂延伸率最低为1.52%;当时效处理温度升高到550 ℃时,合金的抗拉强度达到了最大值895.8 MPa,断裂延伸率最高达2.38%,相比450 ℃处理的合金,抗拉强度提高了25.13%,断裂延伸率提高了0.86%;当时效处理温度升高至600 ℃时,断裂延伸率和抗拉强度出现了不同程度的降低。这是因为力学性能的变化主要和合金内部的显微组织有关,第二相粒子的沉淀强化与合金的强度有直接关系,第二相粒子作为位错及界面迁移阻碍物,当第二相粒子增多时,会阻碍位错的滑移,导致位错滑移所需能量升高,合金得到强化[22]。当时效处理温度较低时,硬质相κ和第二相粒子较少,因此抗拉强度和韧性较差,当时效处理温度升高,合金中的β'相分解为硬质相κ和第二相的速率加快,从而导致沉淀强化增强,合金的力学性能得到改善,当温度过高时,晶粒长大严重,出现了过时效,共析体α出现了聚集,强化效果减弱。

图3 Cu-Al合金的抗拉强度和断裂延伸率Fig 3 Tensile strength and fracture elongation of Cu-Al alloy

2.4 Cu-Al合金的断口形貌分析

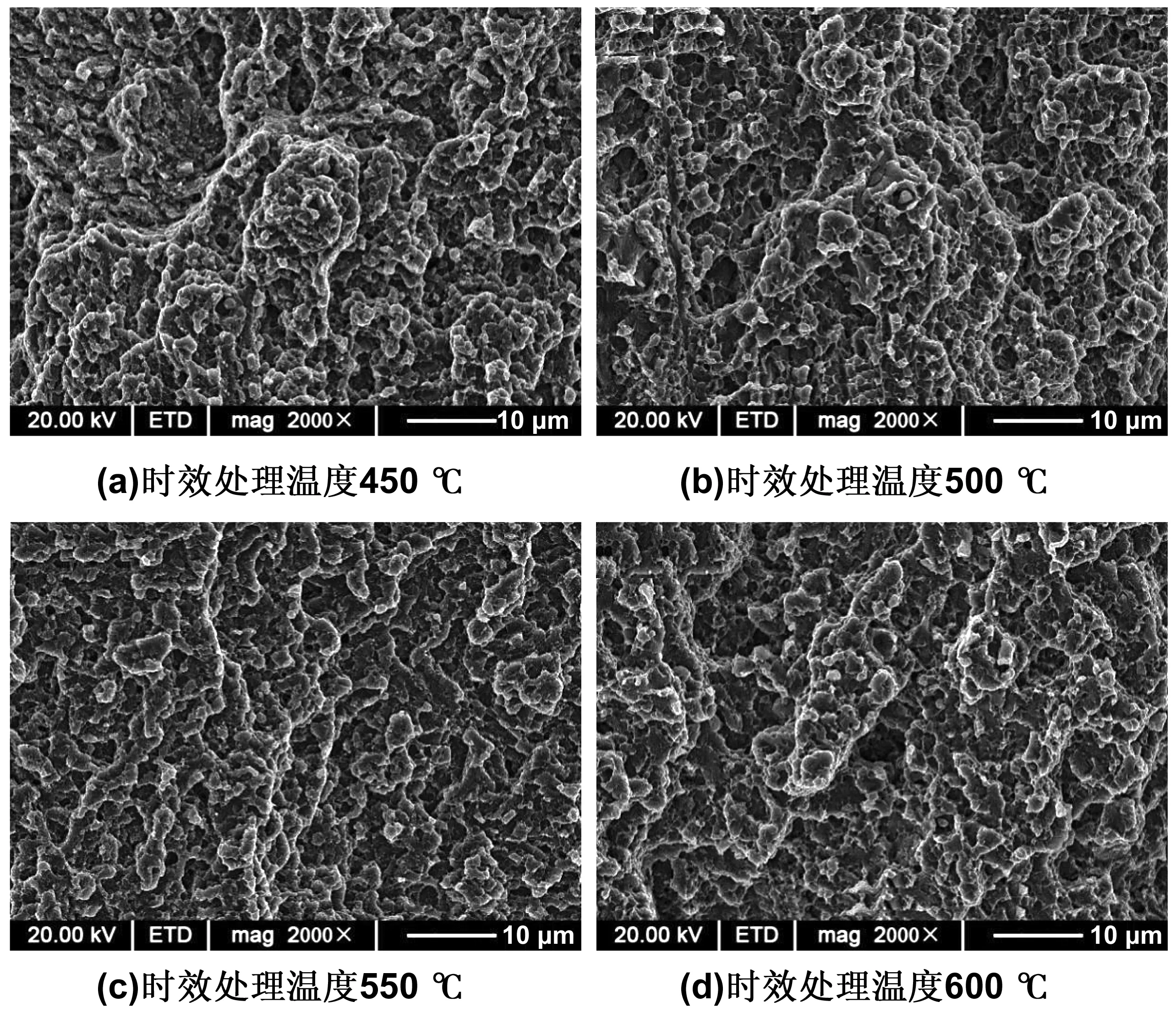

图4为Cu-Al合金断口形貌的SEM图。从图4可以看出,所有合金的断口形貌比较平坦,有很多小的解理面和韧窝,均存在放射棱,属于脆性断裂。从图4(a)可以看出,当时效处理温度为450 ℃时,第二相的含量较少且分布不均匀,塑性较差。从图4(b)可以看出,当时效处理温度升高到500 ℃时,第二相的含量增多且均匀性提高,断口处的韧窝较深,表明韧性得到了改善。从图4(c)可以看出,当时效处理温度为550 ℃时,第二相分布最多且均匀,韧窝最深,说明时效处理效果最好。从图4(d)可以看出,当时效温度继续升高到600 ℃时,撕裂棱较细,韧窝较浅,晶粒尺寸粗大,表明过时效处理导致合金的性能变差。可见,当时效处理温度为550 ℃时,合金的性能最佳。

图4 Cu-Al合金断口形貌SEM图Fig 4 SEM images of fracture morphology of Cu-Al alloy

3 结 论

选择Cu-Al -Ni- Fe -Mn为研究对象,固定固溶处理温度为900 ℃,固溶时间为1 h,改变时效处理温度(450,500,550和600 ℃),设定时效处理时间为2 h,研究了不同时效处理温度对Cu-Al合金力学性能和微观形貌的影响,结论如下:

(1)Cu-Al合金的硬度随着时效处理温度的增加先升高后降低,当时效处理温度为550 ℃时,Cu-Al合金的硬度达到了最大值45.2 HRC,第二相析出最为充分,沉淀强化效果最佳。

(2)随着时效处理温度的升高,Cu-Al合金的抗拉强度和断裂延伸率先升高后降低,当时效处理温度为550 ℃时,合金的抗拉强度和断裂延伸率达到最大值895.8 MPa和2.38%,时效处理效果最佳,但当时效处理温度>550 ℃时,合金发生过时效。

(3)分析Cu-Al合金的显微组织和断口形貌可知,当时效处理温度较低时(450 ℃),第二相和硬质相的含量较少,属于欠时效阶段,其塑性较差;随着时效处理温度的升高(550 ℃),合金中的β'相分解速率加快,硬质相和第二相粒子增多,沉淀强化效果增强,断口形貌的韧窝加深,合金的力学性能得到显著提升;但当时效处理温度过高(600 ℃)时,过时效处理导致合金的性能变差。因此,Cu-Al合金的最佳时效处理温度为550 ℃。