选择性激光烧结成型多孔石墨预制体

吴海华 梅永健 贺俊超 钟 磊

(三峡大学 石墨增材制造技术与装备湖北省工程研究中心,湖北 宜昌 443002)

互穿网络结构复合材料也称三维连续网络结构复合材料,其各组成相具有相对独立的三维空间网络,优异特性能够被保留,从而为获得具有多功能的复合材料提供了可能[1].多孔预制体是获得高性能互穿网络结构复合材料的基础.目前多孔预制体制备主要有烧结法、造孔剂法、颗粒堆积法、包混法、溶胶凝胶法、自蔓延高温合成法、冷冻干燥法和3D 打印法等[2-3].A.Mattern 等[4]利用PFA 作为造孔剂,在1 300~1 500℃进行烧结,获得开气孔率50%~67%的多孔Al2O3陶瓷预制体.Simwonis等[5]以NiO 和YSZ为骨料,酒精为溶剂,酚醛树脂为粘结剂,采用包混法制备了具有渗透性高、电导率高和孔隙率达到43%的多孔固体氧化物材料.

石墨具有润滑性、良好的导热性、广泛温区内的可使用性、化学性能稳定且无毒性、质轻、可塑性大、易加工成形等优异的性能[4].若以石墨粉末为原材料制备多孔石墨预制体,再与石蜡复合,则有望获得新型石蜡/石墨复合相变储热材料.然而,如何获得多孔石墨预制体是难点.为了获得综合性能优异的石蜡/石墨复合相变储热材料,保证高温蜡液顺利进入石墨预制体中是关键.多孔石墨预制体应具有较高的开气孔率和良好的孔洞连通性以储存更多的石蜡,以及较佳的力学性能以保证成形工艺性,还具有较高的导热系数,以提高石蜡/石墨复合相变储热材料的储热效率[5].本文以人造石墨粉末、球形石墨粉末、热固性酚醛树脂粉末为原材料,利用选择性激光烧结技术(selective laser sintering,SLS)快速制备多孔石墨预制体;研究热固性酚醛树脂加入量、碳化升温速率等对多孔石墨预制体的抗弯强度、导热性能及孔洞连通性的影响;最后采用自浸渗工艺快速制备石蜡/石墨复合相变储热材料,验证了多孔石墨预制体的有效性.

1 实验

1.1 实验材料

人造石墨粉末(含碳量99%、粒度10~20μm,由哈尔滨市北方石墨厂提供)、球形石墨粉末(含碳量为99%,粒度10~100μm,由奥宇石墨集团有限公司提供)和热固性酚醛树脂粉末(粒度75μm,由济南大晖化工科技有限公司提供),液态酚醛树脂(GC≥73%,由东莞市樟木头佳诚塑胶原料经营部提供),无水乙醇(GC≥99.7%,由国药集团有限公司提供),石蜡(熔点为75℃,由中国石油天然气股份有限公司提供).

1.2 多孔石墨预制体制备

按照表1称取人造石墨粉末、球形石墨粉末和热固性酚醛树脂粉末,用GQM 型干法球磨机(由咸阳金宏通用机械有限公司提供)混合均匀,将混合粉末取出,转入HKS500型选择性激光烧结成型机中(由武汉华科三维科技有限公司提供),打印成型.工艺参数如下:激光功率为10 W,扫描速度为1 900 mm/s,扫描间距为0.1 mm,分层厚度为0.15 mm,预热温度40℃.

表1 混合粉末质量分数(单位:%)

3D 打印完毕后,取出多孔石墨原型件,清理浮粉,二次固化处理(180℃保温30 min),获得多孔石墨预制体素坯;用NT/ZKTH-50-1500 型真空碳化炉(由长沙诺天电子科技有限公司提供)对其进行高温碳化处理(抽真空度至100 Pa以下,通入高纯氮气,以不同的升温速率升温至800℃后,保温1 h,随炉冷却至室温取出),获得多孔石墨预制体.

1.3 石蜡/石墨复合相变储热材料制备

采取自浸渗法制备新型石蜡/石墨复合相变储热材料.具体工艺过程如下:将装有石蜡的烧杯放入202-0型台式干燥箱中(由北京永光明医疗仪器有限公司提供),升温至75℃,保温15~30 min,使得石蜡融化,再将多孔石墨预制体放入其中,完全浸没3~5 min,取出,获得新型石蜡/石墨复合相变储热材料.

2 性能测试

利用JB-126B型微控电子拉力试验机(由深圳三思纵横科技股份公司提供)测定多孔石墨预制体的抗弯强度,跨距为30 mm,试样尺寸为70 mm×25 mm×8 mm,试样数量5个.实验时,压头端以0.5 mm/s均匀且无冲击地施加载荷,由公式(1)计算抗弯强度.

式中:σ0为试样的抗弯强度(MPa);F为试样断裂所测最大的载荷力(N);l为跨距(mm);b为试样宽度(mm);h为试样高度(mm).

采取阿基米德排水法(参考GB/T 24529—2009)测试多孔石墨预制体的开气孔率,试样为φ30 mm×30 mm,试样数量为5个,由公式(2)、(3)计算得开气孔率.

其中:Pk为开气孔率;ρ0 为体积密度(g/cm3);m1为干燥试样的质量(g);m2为饱和试样在空气中的质量(g);m3为饱和试样在水中的质量(g).

采用DRE-III型导热系数测量仪(由湘潭湘仪仪器有限公司提供)在室温下测试试样z轴方向的导热系数,试样为30 mm×30 mm×30 mm,采用冷场发射扫描电子显微镜(JSM-7500F,日本)对试样微观形貌进行表征,采用美国麦克Auto-Pore IV 9510型压汞仪测试孔洞大小及其分布.

3 结果分析与讨论

3.1 热固性酚醛树脂加入量对石墨预制体的影响

图1为热固性酚醛树脂加入量对多孔石墨预制体的抗弯强度、导热性能及开气孔率的影响.

图1 热固性酚醛树脂加入量对抗弯强度、导热系数、开气孔率的影响(碳化升温速率3℃/min)

研究结果表明,石墨预制体的抗弯强度和导热系数均随着热固性酚醛树脂加入量的增大而增大,而开气孔率随之下降,表明孔洞连通性变差.当热固性酚醛树脂加入质量分数从25%增至35%时,抗弯强度由1.94 MPa快速增至4.73 MPa,增幅较为明显,而质量分数从35%增至45%时,抗弯强度由4.73 MPa增至6.07 MPa,增幅较为平缓;相应地,导热系数从1.16 W/(m·K)增至3.68 W/(m·K)过程中,也表现出类似的变化规律.这是因为在激光能量密度的作用下,热固性酚醛树脂粉末受热成熔融态,在表面张力的作用下“填充”在混合粉末之间,将石墨片连接在一起[6],碳化处理后热固性酚醛树脂转变成树脂炭(残留率70%~80%),仍将石墨片连接在一起.当热固性酚醛树脂加入量较少时,树脂炭较少,残留树脂炭较少,连接力较弱,此时,石墨预制体抗弯强度较低;当热固性酚醛树脂加入量逐渐较多时,更多的树脂炭残留于石墨预制体中,逐步形成三维网络骨架,将石墨片“包裹”起来,使得石墨预制体的抗弯强度快速增加.继续提高热固性酚醛树脂加入质量分数(超过35%),树脂炭网络骨架得到强化,抗弯强度有所增加,但增幅不大.树脂炭具有良好的导热性能,树脂炭残留量越多,表明石墨片间导热通路数量越多,多孔石墨预制体导热性能会相应增加.图2表明热固性酚醛树脂加入量对石墨预制体微观形貌影响.由图2可见,随着热固性酚醛树脂加入量的增加,更多的树脂炭填充在石墨片间孔隙中,石墨层间孔洞逐渐变小,致密度更高,导致多孔石墨预制体的气孔连通性变差,开气孔率下降(由63.01%降至38.26%).综合考虑热固性酚醛树脂加入量对多孔石墨预制体的力学、导热性能以及孔洞连通性的影响,建议热固性酚醛树脂加入质量分数控制在30%~40%范围内.

图2 热固性酚醛树脂加入质量分数对石墨预制体微观形貌的影响

3.2 碳化升温速率对多孔石墨预制体的影响

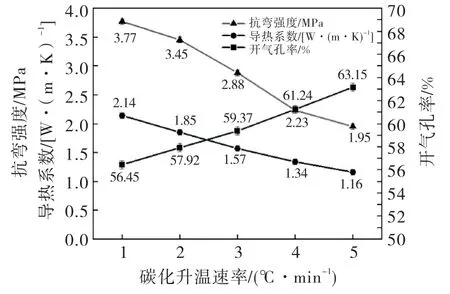

图3为碳化升温速率对多孔石墨预制体的抗弯强度、导热系数和开气孔率的影响.由图3可见,石墨预制体的抗弯强度和导热系数均随着碳化升温速率的提高而降低,而开气孔率有所增加,表明孔洞连通性变好.当碳化升温速率由1℃/min升至5℃/min时,抗弯强度由3.77 MPa降至1.95 MPa,导热系数由2.14 W/(m·K)降至1.16 W/(m·K),开气孔率由56.45%增至63.15%.这是因为在碳化过程中,热固性酚醛树脂发生了热解,芳环进一步缩合脱水,大量的氢气、甲烷、二氧化碳等气体产物形成,并伴随着失重和体积收缩现象.若碳化升温速率较高,则短时间内产生大量的气体,不可避免地聚集在试样局部形成气压,当气压强度超过石墨片间连接强度时,试样局部破裂,产生较大、不规则的孔洞[7-8].

图3 碳化升温速率对多孔石墨预制体抗弯强度、导热系数、开气孔率的影响(2号混合粉末配方)

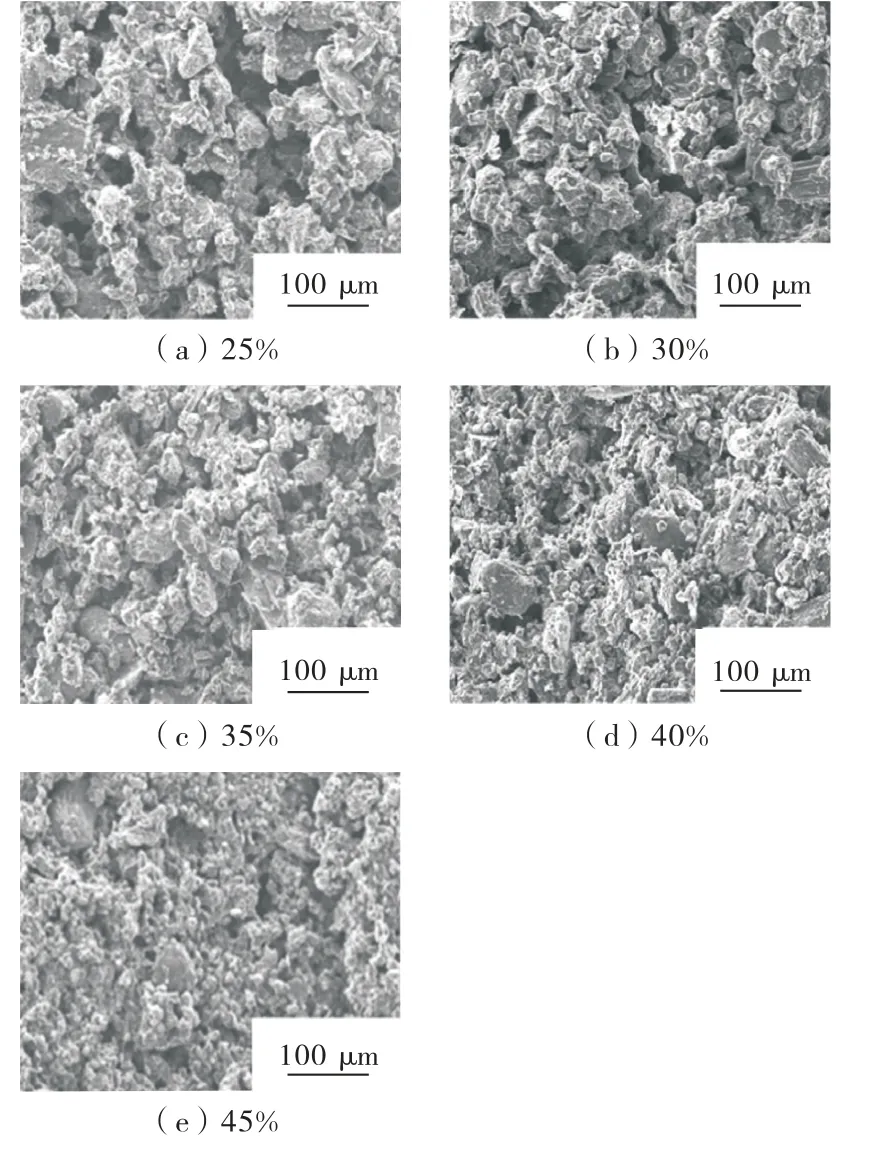

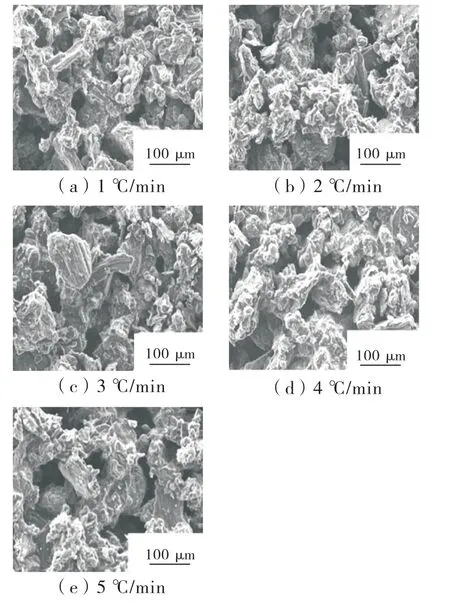

图4表明不同的碳化升温速率对石墨预制体微观形貌的影响.由图4可见,随着升温速率的增加,石墨预制体内部包含许多相互连通的孔洞,孔洞数量及其大小均有所增加.大量开气孔率的存在削弱了石墨片间的连接强度,影响了导热通路数量和质量,导致抗弯强度和导热性能下降.采取较高的碳化升温速率有利于保证孔洞连通性,但对导热性能和抗弯强度产生不利影响.建议碳化升温速率在2~5℃/min范围内选取,以实现抗弯强度、导热系数和孔洞连通性等多目标协同.

图4 不同的碳化升温速率对石墨预制体微观形貌的影响

3.3 多孔石墨预制体/石蜡复合相变储热材料

图5为多孔石墨预制体孔径的分布曲线(酚醛树脂加入质量分数为30%,碳化速率为3℃/min),其孔径分布范围为7.24~22.39μm,平均孔径为9.48 μm,孔径大小适中,而石蜡分子链较小,石蜡与石墨之间的界面润湿性良好,满足自浸渗工艺的条件.

图5 多孔石墨预制体孔径分布曲线

图6为采用自浸渗工艺所制备的多孔石墨预制体/石蜡复合相变储热材料微观形貌图,其抗弯强度和导热系数分别为4.25 MPa和1.34 W/(m·K),与多孔石墨预制体(2.88 MPa)相比,其抗弯强度有所增加,但导热系数[1.57 W/(m·K)]有所降低.可见,石墨预制体内部大部分的孔洞被高温蜡液填充.这是因为当石墨预制体浸入高温蜡液中,首先石墨预制体孔洞被高温蜡液湿润,势能较高的高温蜡液内部分子不断地进入势能较低的石墨内部孔洞中,分子所损失的势能也就不断地转换成分子的重力势能,高温蜡液在毛细管力作用下不断上升,自发浸渗入多孔石墨预制体中[8-9].浸蜡处理提高了复合储热材料的致密性,但高温蜡液在填充多孔石墨预制体过程中,某种程度上会对石墨片间树脂炭连接状态产生冲击,破坏了相对较弱的导热通路,使得导热通路数量有所减少,而石蜡导热系数[0.45 W/(m·K)]偏低,从而影响了复合相变储热材料导热系数.新型复合相变储热材料中,石蜡质量占比为37%,尚低于膨胀石墨/石蜡定形相变储热材料的石蜡质量占比[10],仍有较大的提升空间.

图6 自发浸渗石蜡微观形貌图

4 结论

本文利用选择性激光烧结技术快速制备了多孔石墨预制体;重点研究了热固性酚醛树脂加入量、碳化升温速率等对石墨预制体的抗弯强度、导热性能以及孔洞连通性的影响;通过自浸渗工艺获得了新型石蜡/石墨复合相变储热材料,为新型石蜡/石墨储热复合材料制备提供了新工艺.主要得出以下结论:

1)多孔石墨预制体抗弯强度和导热系数随着酚醛树脂的加入量而增加,其孔洞连通性变差,选取酚醛树脂加入质量分数为30%~40%较为合理.

2)多孔石墨预制体的抗弯强度和导热系数随着碳化升温速率的升高而降低,且较高的碳化升温速率有利于改善多孔石墨预制体孔洞的连通性,碳化升温速率2~5℃/min较适宜.

3)多孔石墨预制体孔径分布为7.24~22.39 μm,符合自浸渗工艺条件,利用自浸渗工艺实现了高温蜡液与多孔石墨预制体复合,验证了多孔石墨预制体的有效性.