深水FPSO船体波浪砰击载荷试验和结构分析

徐田甜 张美荣

1. 中海石油(中国)有限公司天津分公司, 天津 300459;2. 海洋石油工程股份有限公司, 天津 300451

0 前言

浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)在全生命周期内须经受恶劣海洋环境的考验,在位作业极端环境工况和远洋拖航工况通常是FPSO船体结构设计的控制性工况[1]。为保证船体在全生命周期内的结构完整性,FPSO船体设计时需确定其可能遭遇的极限载荷,其中波浪砰击载荷是船体设计的重要载荷[2-3]。波浪砰击会造成很强的局部砰击压强,可能导致船体局部强度丧失,故船体设计需尽可能准确地确定波浪砰击载荷[4]。

目前,确定船体波浪砰击载荷有规范法、理论计算法和试验法等方法。各船级社编制了关于船体波浪砰击载荷计算的规范,FPSO船体线型的几何复杂性和波浪砰击载荷的强非线性使得按船级社规范公式计算的波浪砰击载荷有误差[5]。结构入水的理论计算法基本上仍局限于二维简单形状物体的入水问题,还难以将其应用于船体波浪砰击载荷的工程计算。重要的海洋工程结构物除了按船级社规范公式计算设计外,还应开展耐波性能水池模型试验,可更准确地预报船体波浪砰击载荷[6-7]。

基于此,本文以某深水FPSO为例,开展耐波性能水池模型试验,根据试验结果分析波浪砰击载荷特性,进行船体抗波浪砰击结构强度分析和设计。

1 FPSO设计环境条件

1.1 FPSO在位作业工况

某深水FPSO作业于热带海域,设计环境条件见表1。该海域的波浪由主涌浪、次涌浪和风生浪构成,以长周期的主涌浪为主要成分。主涌浪和次涌浪的来向角范围(相对于真北0°方向)分别为180°~232.5°和172.5°~232.5°。FPSO采用多点系泊系统,船尾端(生活区所在端)对着主涌浪来向的中央位置,FPSO的纵向轴线与真北方向设计夹角为17°,以尽量减小FPSO的横摇运动。FPSO系泊系统布置见图1。

表1 FPSO作业海域设计环境条件表

图1 FPSO系泊系统布置示意图Fig.1 FPSO mooring arrangement plan

FPSO入法国船级社(Bureau Veritas)船级,主要技术参数见表2。主船体采用简易折角线型,为最小干舷船型。

表2 FPSO主要技术参数表

FPSO因船尾机舱布置空间要求造成尾部线型收缩剧烈,同时为满足布置生活区的甲板面积要求,船尾设计为全宽主甲板,造成船尾端部的横剖线外飘较大,即对船尾抗波浪砰击结构强度不利[8]。

1.2 FPSO远洋拖航工况

根据德国劳氏船级社(Germanischer Lloyd Noble Denton)GL0030/ND Guidelines for marine transportations[9]要求和航线环境条件,确定远洋拖航设计环境条件和载况,见表3。

表3 FPSO远洋拖航设计环境条件和载况表

良好海况,设计拖航航速不小于3.1 m/s;恶劣海况,拖船队须控制FPSO顶风、浪、流滞航;采用水池拖曳试验方法确定了FPSO远洋拖带的首端和吃水、纵倾;拖航自存工况,FPSO须加载压载水,增大艏吃水以改善耐波性能[10]。远洋拖航航线十年一遇最大有义波高为12 m,设计确定拖航自存工况时FPSO的吃水为12 m,此吃水小于4%的船体长度,以控制船体受的波浪载荷,但对船首抗波浪砰击结构强度不利[11]。本深水FPSO总体设计要求如下。

1)FPSO的首端定义为火炬塔或系泊单点所在端;FPSO在位作业工况迎向主控波浪来向的端部也应定义为首端。将FPSO船体的两端(尾端FR.0肋位和首端FR.330肋位)均定义为船体结构设计的首端。

2)FPSO在位作业工况的船体浮态应始终保持向火炬塔在位作业所在端(船首端)纵倾0.5%~1.5%,横倾角不超过±0.5°;FPSO解脱和在位作业极端环境工况的船体浮态应向火炬塔所在端纵倾1.5%,以防止火炬系统中排放的物流因船体运动而回流。

2 FPSO耐波性能水池模型试验

耐波性能模型试验水池长170 m、宽40 m、深5 m,可模拟风、浪、流环境条件。

2.1 耐波性能水池模型

FPSO耐波性能水池模型试验的船体模型几何缩尺比为1∶60,见图2。模型通过水平系泊系统定位于水池中央,以保持模型的位置和方位角。水平系泊系统由4根细钢缆和弹簧组成,4根细钢缆分别系在FPSO船体模型的首、尾端部,导缆孔位于模型的吃水线处,细钢缆与FPSO船体模型的纵向轴线设计夹角分别为60°、120°、240°和300°。每根细钢缆的刚度值均为724 kN/m,FPSO的纵荡、横荡和首摇的运动刚度值分别为1 201 kN/m、2 331 kN/m和1 319 400 kN·m/°,使FPSO水平方向的固有周期远大于波浪以及FPSO的垂荡周期,即试验采用的水平系泊系统对FPSO船体模型垂荡运动的耦合影响可以忽略[6]。

图2 FPSO耐波性能水池试验船体模型图Fig.2 Hull model of FPSO sea keeping performance tank test

为了分析波浪砰击载荷特性,在FPSO耐波性能水池试验模型的船体首、尾分别设置了砰击压强测量点,测量砰击压强时历数据信号[12]。在船首和船底设置4个波浪砰击压强测量点见图3,在船尾外飘部位设置35个波浪砰击压强测量点见图4。

图3 FPSO船首和船底波浪砰击压强测量点布置图Fig.3 FPSO bow and bottom wave slamming pressureimpacts arrangement

图4 FPSO船尾波浪砰击压强测量点布置图Fig.4 FPSO stern wave slamming pressure impacts arrangement

由图3可看出,波浪砰击压强测量点Ⅰ位于船底FR.305肋位的船中纵轴线处;测量点Ⅱ位于拖航自存吃水线与船首斜底面船中垂线的相交处;测量点Ⅲ位于拖航自存吃水线与船首斜底面相交,距船中垂线15.25 m处;测量点Ⅳ位于满载吃水线与船头FR.330肋位船中垂线的相交处。

波浪砰击载荷在船体模型上的作用时间通常为ms级[6]。为了准确捕捉瞬态信号,采集波浪砰击载荷试验数据时需采用较高的频率,试验中取1 000 Hz。

2.2 耐波性能水池模型试验工况

耐波性能水池模型试验分别模拟了FPSO在位作业极端环境工况和远洋拖航自存工况的典型载况,各载况的船体纵倾值满足FPSO总体设计要求,见表4。

表4 FPSO耐波性能水池模型试验模拟载况表

FPSO在位作业极端环境工况以Ochi-Hubble谱模拟百年一遇的涌浪和风生浪;浪向角范围为0°~180°,每个浪向间隔15°,共取13个浪向。FPSO远洋拖航自存工况以JONSWAP谱模拟波浪,分别模拟了谱峰周期为12.5 s和18.8 s的波浪,浪向角范围为0°~180°,每个浪向间隔15°,共取13个浪向。试验中实际模拟波浪的有义波高和谱峰周期的误差分别小于5%和2.5%。

2.3 试验结果与分析

定义波浪砰击载荷最重要的参数之一是砰击压强峰值[13]。试验将压强峰值大于50 kPa的砰击定义为有效砰击事件,统计分析不同的波浪中FPSO船首、尾的波浪砰击压强峰值和分布规律[6]。

2.3.1 船首砰击试验结果

试验测得的FPSO船首和船底波浪砰击压强试验结果见表5。

表5试验结果与Bureau Veritas NR445 Rules for the classification of offshore units[14](以下简称BV—NR445)要求的设计波浪砰击压强(计算系数Cs取1.8)对比如下。

1)船首和船底在顶浪工况受到的砰击最严重,船首斜底面在斜迎浪工况受到砰击最严重。

2)船底Ⅰ点受波浪砰击压强峰值高于BV—NR445对FR.285肋位之前船底要求的设计波浪砰击压强(146.4 kPa),应按此试验结果校核船底强度。

3)船首斜底面Ⅱ点受波浪砰击压强峰值低于BV—NR445对船首斜底面要求的设计波浪砰击压强(670.48 kPa),仍按BV—NR445校核船首斜底面强度。

4)船首Ⅳ点受波浪砰击压强峰值高于BV—NR445对船首要求的设计波浪砰击压强(375.76 kPa)约48%,应按试验结果校核船头强度。

5)斜迎浪工况时,波浪砰击船首最大高度可达距船底28.31 m高处,此高度在FPSO满载吃水线之上2.5 m,须按试验结果特别加强并校核船首强度。

表5 FPSO船首波浪砰击压强试验结果表

2.3.2 船尾砰击试验结果

试验测得的FPSO船尾波浪砰击压强试验结果见表6。

表6 FPSO船尾波浪砰击压强试验结果表

由表6可看出,FPSO在位作业极端环境工况时的纵倾设计使船尾处有足够的干舷高度,船尾波浪砰击压强较小,未发现船尾主甲板上浪现象,验证了船尾外飘线型设计的可行性,可确保生活区人员和设施安全[15];FPSO远洋拖航自存工况时的船尾波浪砰击压强较大,各浪向试验测得的波浪砰击压强峰值见表7。FR.2~FR.5肋位,距离船中垂线18.2~27 m区域的波浪砰击压强峰值超过BV—NR445要求的设计波浪砰击压强(计算系数Cs取1.8),须按试验结果特别加强并校核船尾强度。

表7 FPSO船尾波浪砰击压强峰值表

3 FPSO船体结构分析和设计

按FPSO船体受波浪砰击的位置,分别进行船首、船底、舷侧和主甲板结构强度分析[16]。按Burean Veritas的NR467 Rules for the classification of steel ships(以下简称BV—IVR467)[17]要求,分别选取FPSO船体首端和尾端0.2倍船体长度范围作为抗波浪砰击结构强度分析区域。船体结构在水线以上区域都会受到波浪砰击,单次砰击载荷的作用区域仅发生在较小的面积范围内[18]。船体结构主要结构强度校核按IACS Common structural rules for double hull oil tankers[19]要求计算的受波浪砰击载荷区域长×宽为4.6 m×4.6 m。

3.1 船首结构分析和设计

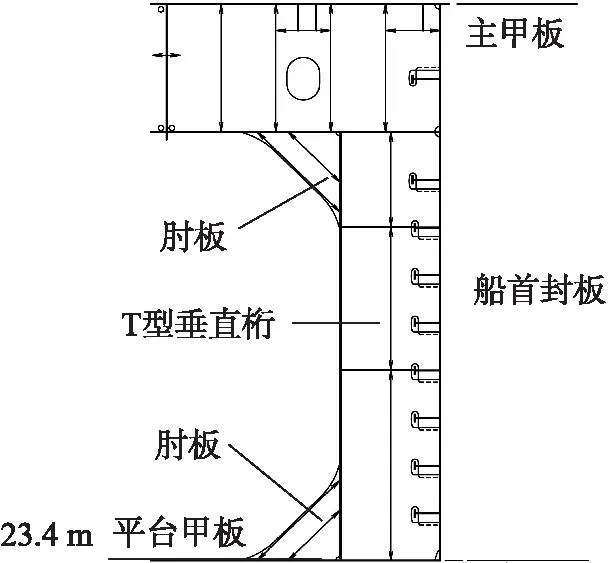

为保证FPSO的船首强度,在距船底基线高度15.3 m和23.4 m处设平台甲板,并在15.3 m的平台甲板以上增设T型1 800 mm×25 mm/300 mm×25 mm垂直桁作为船头板架强力支撑构件,且垂直桁上、下端部的肘板边长加大为1.8 m,以减小垂直桁的跨度。根据斜迎浪工况的船首砰击试验结果,为提高船首板格的抗屈曲性能,将T型垂直桁与船首封板、各平台甲板之间的焊缝均设计为背面气刨深熔焊,T型垂直桁与船头封板的连接焊角高度须加大为12.5 mm,以增强T型垂直桁和船头板格的边界刚度,见图5。

图5 FPSO船首T型垂直桁图Fig.5 FPSO bow vertical T girder

船首强度分析采用PATRAN/NASTRAN软件建立船首舱段(FR.215~FR.330肋位)有限元模型,有限元网格纵向尺寸为1 m(1/5肋距),横向、垂向尺寸为1倍骨材间距,见图6。有限元模型中采用板壳(shell)单元模拟主甲板、船底板、平台甲板、舱壁以及纵桁、肋板、强横梁、舱壁水平桁和垂直桁等构件的腹板以及较大肘板的腹板等;采用梁(beam)单元模拟主甲板纵骨、船底纵骨、舷侧纵骨以及舱壁、强横梁、桁材的加强筋等;构件板厚按BV—NR467和BV—NR445扣除0.5倍设计腐蚀余量[20]。船首主要结构强度分析结果见表8,满足BV—NR445要求。

图6 FPSO船首有限元分析模型图Fig.6 Finite element analysis model of FPSO bow

表8 FPSO船首主要结构强度分析结果表

3.2 船尾结构分析和设计

船尾强度分析采用PATRAN/NASTRAN软件建立船尾舱段(FR.0~FR.110肋位)有限元模型,有限元网格纵向尺寸为1 m(1/5肋距),横向、垂向尺寸为1倍骨材间距,见图7。

图7 FPSO船尾有限元分析模型图Fig.7 Finite element analysis model of FPSO stern

FR.0~FR.65肋位的船体结构强度分析结果表明:FR.40肋位船底肋板(材质AH32级)最大等效应力为69.3 MPa,最大剪切应力为36.5 MPa。船尾主要结构强度分析结果见表9,受波浪砰击范围的船体外板(材质B级)厚度须加厚为29.5 mm;肋板的腹板(材质AH32级)高度须加高为2 m,厚度须加厚为27 mm或28 mm,肋板与船体外板的连接焊角高度须加大为12 mm;肋板与纵舱壁连接肘板(材质EH36级)须加厚为24 mm,结构强度满足BV—NR445要求,FPSO船尾FR.12肋位肋板见图8。

表9 FPSO船尾主要结构强度分析结果表

图8 FPSO船尾FR.12肋位肋板图Fig.8 Frame of FPSO stern floor plate at FR.12

4 结论及建议

深水FPSO船体设计开展了耐波性能水池模型试验,分析和确定了船首、尾处的波浪砰击载荷,重点分析了远洋拖航自存工况的波浪砰击载荷特性、不同波浪谱峰周期、浪向时的波浪砰击载荷分布。基于试验结果确定了超出法国船级社规范的船体抗波浪砰击设计要求,对船首、尾结构做了特别加强。FPSO船体结构抗波浪砰击设计有如下建议。

1)开展耐波性能水池模型试验研究对保证FPSO远洋拖航安全是必要的。应研究分析远洋拖航航线的关键海域环境条件,确定合理的拖航设计环境参数。

2)FPSO远洋拖航自存工况是船体结构设计的控制性工况,应确定合理的远洋拖航自存工况FPSO的载况浮态,以开展耐波性能水池模型试验、水动力分析和结构设计。

3)具有特殊线型的FPSO船首、尾受波浪砰击压强峰值可能超过船级社规范要求的设计波浪砰击压强峰值,应在耐波性水池模型试验中测量、确定波浪砰击压强峰值,以校核船体结构设计。