高分子湍流减阻及其应用进展

张 昕 代晓东 刘 飞 李 雷 辛艳萍 刘 坤 杜以华 于 睿

1. 山东石油化工学院油气工程学院, 山东 东营 257061;2. 东营市俊源石油技术开发有限公司, 山东 东营 257000

0 前言

随着国家“双碳”目标的提出,石油行业面临着巨大的碳排放压力,迫切希望找到一种能够减少碳排放的方法。所谓减少碳排放,本质上就是降低能耗,而石油行业中降低能耗的重要方法之一就是在油气输送过程中使用高分子湍流减阻。高分子湍流减阻能够显著降低被输送流体与管道内壁面的摩擦,起到降低碳排放的作用。因此,有必要对高分子湍流减阻这一研究领域进行系统梳理与总结。

1 高分子湍流减阻的发展历史

研究聚甲基丙烯酸甲酯在有机溶剂中的流动降解问题时,Toms B A[1]发现了高分子湍流减阻现象,即在湍流且流量相同的前提下,有机溶剂中加入聚丙烯酸甲酯时的流动阻力低于纯有机溶剂的流动阻力。1948年,Toms B A曾在第一届国际流变学会议上发表了他的研究结果,并首次提出高分子改变了壁面处的湍流结构,但这篇对原油工业有着重要意义的论文在当时并未受到关注。分析历年来的研究论文可知:在原油危机之前,高分子湍流减阻方面的研究成果较少;但在原油危机之后,各大原油公司迫切希望找到降低原油输送成本的方法以保障原油供应,因高分子湍流减阻可降低输送能耗,故而成为研究热点。

在高分子湍流减阻现象发现至今的七十余年中,已积累了众多研究成果,其中具有里程碑意义的主要有三个[2]。

1)Virk最大减阻线。此成果是Virk P S等人[3]于1970年在美国机械师工程协会应用力学期刊上发表提出。1975年,Virk P S[4]将此成果加以拓展,并将更详细的论述发表在美国化学工程师协会期刊上,该论文也被认为是高分子湍流减阻研究方向最重要的学术论文,被引用超过1 400次。

2)高分子湍流减阻在原油管道中的应用。20世纪70年代末,研究人员将高分子湍流减阻应用在美国横跨阿拉斯加的管道(长度1 287 km、内径122 cm)系统中,其高分子减阻率达到12%,这是高分子湍流减阻研究最成功的应用[5]。

3)高分子湍流减阻的弹性说机理。De Gennes P G[6]在诺贝尔颁奖典礼上发表了关于高分子湍流减阻的演讲,提出了用软材料观点解释高分子湍流减阻机理,即高分子湍流减阻的弹性说机理。

2 高分子湍流减阻理论研究进展

按照高分子湍流减阻的基础研究成果分类,主要可分为减阻和降解两类。

2.1 减阻方面的研究进展

前人研究表明高分子减阻率存在上下限,见图1。

图1 高分子减阻率的上下限示意图Fig.1 The upper and lower limit of drag reduction by polymers

高分子湍流减阻研究数据点出现在布劳修斯方程和Virk最大减阻线之间。摩擦因子f的定义可采用式(1)描述。

(1)

式中:f为摩擦因子;d为管道直径,m;Δp为压降,Pa;l为管长,m;ρ为密度,kg/m3;u为流速,m/s。

当雷诺数(定义为duρ/μ)Re>4 000时,摩擦因子如图1实心数据点所示,高于Virk最大减阻线对应的摩擦因子,见式(2);低于布劳修斯方程对应的摩擦因子,见式(3)。

f=0.59Re-0.58

(2)

f=0.079Re-0.25

(3)

高分子的减阻能力是有局限性的,并不能完全将流体的摩擦阻力消除。当达到最佳高分子浓度或最佳流速时,摩擦因子不再继续减小,即高分子减阻率不再升高。

但最新研究成果表明,对于分子量非常高或者管径很小的情况,摩擦因子可能突破Virk最大减阻线,如图1中空心数据点所示,即摩擦因子小于Virk最大减阻线对应的摩擦因子,进而达到与层流延长线对应的摩擦因子[7],见式(4)。不过这些最新研究成果并不能抹杀Virk最大减阻线的重要意义,直到现在,Virk最大减阻线都是研究人员在定性分析数据时的重要参照。

(4)

利用式(2)~(4)可以更加准确地确定高分子湍流减阻的上下限,这虽然给高分子湍流减阻的预测提供了一定的依据,但由于范围广,预测结果并不精确,给实际预测带来了很大困难。为解决这一问题,研究人员从理论计算和实验两方面进行高分子湍流减阻的预测。

理论计算方面,研究人员早期使用被修改过的湍流模型来模拟高分子湍流减阻,也对边界层理论进行了修饰,希望以此了解添加高分子前后溶剂速度分布的区别[8]。这些研究中,有些理论研究结果已经被实验证实。

近年来,在高分子湍流减阻的模拟中,之前提到的模型大多已不再被使用,取而代之的是非线性可伸缩弹性(Finitely Extensible Nonlinear Elastic-Peterlin,FENE-P)模型[9]。在FENE-P模型中,奈维—斯托克斯(Navier-Stokes)方程中的应力项被分成两部分,一部分代表黏性项而另一部分代表由高分子引进的弹性项。FENE-P模型的模拟结果为流场内的速度分布,因此很多研究人员利用例子示踪技术来获得流场内的速度分布,进而验证FENE-P模型的模拟结果[10-12]。

数值模拟不能解决所有问题,实验方面研究者又利用实验得到摩擦因子或减阻率与高分子的关系。管道实验是最常用的研究方法,实验过程中通过改变管道直径、流量、高分子浓度、高分子种类以及温度来研究高分子的减阻能力[13]。而管道实验又可以分为均相实验和异相实验,均相实验指的是高分子预先混合在溶液中,通过泵将溶液输送到管道内,然后测量压差[14-15];异相实验指的是高分子溶液并不预先混合,而是通过非剪切泵(例如隔膜泵)来将高分子的浓溶液注射到管道中,与纯溶剂相混合,进而测量压差[16-17]。两种实验各有特点。均相实验使用设备相对少,但是有一个重要缺陷,即大多数管道实验使用的泵均为离心泵。离心泵的工作原理是叶片高速旋转,在出口处形成压力小的区域,使液体从泵中排出,这导致了高分子很有可能被叶片剪切,进而造成降解。降解后的高分子分子量降低,减阻能力也随之下降。而异相实验恰好弥补了这个缺陷,因为注射泵大多为非剪切泵,依靠体积的变化将液体送入管道,高分子没有经过剪切,也就不会被降解,减阻能力也得以保证。除管道实验外,另一类高分子湍流减阻的实验设备是旋转圆盘设备,这类设备可用于对高分子湍流减阻做定性分析,但是由于缺乏和管道实验的直接联系,因此使用较少[18-20]。

虽然研究人员有减阻实验数据,并以此作为长距离大口径实际工业油气管道的减阻设计依据,但是实验室研究和工业实际应用还有较大差距,其中之一就是管径效应。所谓管径效应,指的是在其它实验条件相同的前提下,摩擦因子在不同管径下并不相同。这给实验结果的放大带来了很大困难。实验室研究的管径大多在 20 mm 内,而工业实际应用的管径约在50 cm以上,甚至1 m。如此大的差距让实验室研究数据很难被直接用于工业实际。为解决该问题,研究人员做出了很多探索性的工作[21-23]。

Hoyt J W等人[24-25]提出了一个用于预测管径效应的公式,见式(5)。

(5)

式中:Const为常数,其适用条件是高分子分子量和浓度相同。

通过式(5)可以看出,在不同管径下,只要雷诺数Re与管道直径d的比值相同,所得到的摩擦因子f也相同。对式(5)进行展开,可以得到式(6)。

(6)

式中:下标1代表小管径,下标2代表大管径。

通常情况下,实验室研究的管径小而工业实际应用的管径大,因此需要用小管径数据预测大管径数据。进一步对式(6)进行整理,可得式(7)。

(7)

通过式(7)预测管径效应,需要知道在同一高分子分子量和浓度下小管径的阻力系数。大小管径以及对应的雷诺数Re均为已知,因此,大管径下的摩擦因子也可以求出。这一方法已经被一些数据所证实,但并不能预测所有数据。

Virk P S和Baher H[26]从高分子在溶液中构象的角度提出了另一个相似的管径效应预测公式。将回旋半径用于描述高分子在溶液当中呈现的卷曲态[8],见式(8)。

(8)

式中:rg为回旋半径,m;υ为动力学黏度,m2/s;uτ为磨擦速度,m/s。

uτ可由式(9)计算得出。

(9)

式中:τw为壁面处剪切应力,Pa。

结合式(3)、(8)和(9),可以得到式(10)。

(10)

从式(10)可以看出,在已知小管径的情况下,可以通过实验得到有高分子添加剂时的压差;然后把大管径中对应的数据带入式(10),就可以得到大管径情况下有高分子添加剂时的压差。但这样的经验公式并没有被大多数实验结果验证。

2.2 降解方面的研究进展

在高分子湍流减阻研究中,另一个不容忽视的问题就是降解。所谓降解,指的是高分子减阻率随着时间增加而降低的现象[27]。例如在管道中,随着管道距离的增加,减阻率逐渐降低。导致高分子湍流减阻能力下降的原因是高分子本身的降解。湍流中,剪切速率十分高,而高的剪切速率会将高分子的分子链打断,原本具有较高分子量的高分子消失,取而代之的是具有低分子量的高分子。众所周知,具有低分子量的高分子减阻能力有限,因此随着时间的增加,高分子减阻能力逐渐下降。

研究人员试图找到高分子降解的规律。因为湍流减阻在管道的应用最广泛,所以研究人员开始在管道内进行实验,但这些实验并未能达到预期。在降解实验中,因为要测定减阻率与时间的关系,所以不可避免地要进行连续的实验。而在连续的实验中,就必须要使用泵将高分子溶液吸入排除。实验中使用的泵大多是离心泵,叶片也会导致高分子降解,这样就难以区分高分子是在管道内发生了降解还是泵内发生了降解。因此,管道内的降解实验并没有起到研究高分子降解的作用[28-30]。

因此,研究人员开始利用旋转圆盘研究高分子湍流减阻在旋转流内的降解。旋转流与管道流之间的关系难以找到,所以旋转流的降解实验主要目的是对高分子抗剪切性能进行定性评价,比较某种减阻高分子在特定浓度下的抗剪切性能[31-33]。综上,在研究高分子降解方面,研究人员大多依靠旋转圆盘而非管道。

3 高分子湍流减阻在油气行业的应用

随着油气行业的快速发展,长距离输油管道的建设规模日益扩大。但是由于季节更替、管道腐蚀结垢等客观原因,原油输送的摩阻增加,进而导致原油输油量减少,造成了能耗浪费和经济损失。为解决该问题,生产中通常采用提高泵功率、增加泵数量、增建泵站、新建输油复线、热炉升温降黏等方法,但均存在成本高、工期长、难维持输油系统的高效运行等缺点[34]。高分子湍流减阻技术为输油系统减阻增输以及减少换热与腐蚀提供了新机遇。下面对高分子湍流减阻在油气行业中的具体作用体现进行叙述。

3.1 减阻增输

高分子湍流减阻对降低能耗有着十分重要的意义,具体表现可用减阻率DR%或增输率FI%来表示,见式(11)~(12)。

(11)

(12)

式中:Δps为未加高分子减阻剂前管道的沿程摩阻(管道压差),Pa;Δpp为添加高分子减阻剂后管道的沿程摩阻(管道压差),Pa。

3.1.1 现场应用情况分析

表1汇总了国内外典型管道添加高分子减阻剂的减阻增输情况[35-39]。

表1 典型管道添加高分子减阻剂应用表

由表1可知,不同类型的输油管道,添加高分子减阻剂后的增输量可达到11.6%~71.42%。以临沧线为例,加剂前管道输量为661 m3/h,添加高分子减阻剂后管道输量为813 m3/h,增输量为152 m3/h,年增输量可到103×104t。临沧线管道系统可节约燃料油约480 t/a,累计节约运行成本384万元,效益极为可观。

3.1.2 高分子减阻剂作用效果的影响因素分析

3.1.2.1 高分子分子质量及分子结构

高分子减阻剂自身为高分子聚合物,其分子质量至少在106以上,有些高效减阻剂的分子量可以达到107或更大数量级。经过实验分析可知,高分子减阻剂相对分子质量是影响高分子减阻剂作用效果的重要因素。分子量越大,减阻效果越明显。高分子减阻剂分子长链结构中支链越少,其减阻效果越好[38]。

3.1.2.2 高分子减阻剂浓度

EP系列高分子减阻剂加剂浓度与减阻率关系见图2。由图2可知,当加入一定浓度高分子减阻剂后,高分子减阻剂在管道中迅速发挥作用,随着高分子减阻剂添加量的增加,减阻率也随之迅速攀升。当高分子减阻剂浓度增加到一定数值时,随着高分子减阻剂浓度的增加,减阻率的提高幅度不断减小,最终趋于不变。因此在实际管道中添加高分子减阻剂时,需要综合考虑管道运营成本和减阻剂成本,从而得出管道运行的最优高分子减阻剂加剂浓度。

图2 EP系列高分子减阻剂加剂浓度与减阻率关系图Fig.2 Drag reduction versus concentration of EP-seriesdrag-reducing agent

3.1.2.3 雷诺数Re

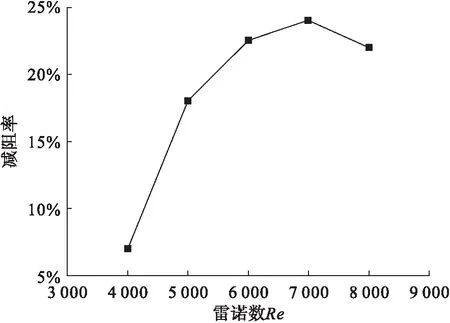

图3是某实验过程中减阻率随雷诺数Re的变化关系曲线。由图3可知,初始阶段,随着雷诺数Re的增大,高分子减阻剂的减阻效果逐步提高;但达到一定数值后,减阻效果反而随着雷诺数Re的增大而降低。在油品输送过程中,高分子减阻剂存在着最优运行工况,在合适的运行状况下高分子减阻剂才能真正发挥其最佳效果。

图3 减阻率随雷诺数Re的变化关系图Fig.3 Relationship between drag reduction and Reynolds number

当管径不同时,高分子减阻剂在管道中最优运行状况也不相同,管径较大时,高分子减阻剂处于最优运行状况时所需的雷诺数Re相对较大;反之,管径较小时,高分子减阻剂处于最优运行状况时所需的雷诺数Re相对较小。对于实际生产管线中高分子减阻剂的投产应用还需要大量的现场实验进行分析,以确定最优加剂浓度、出站压力、流量以及温度等参数。

3.1.2.4 高分子减阻剂剪切次数

抗剪切性能是衡量高分子减阻剂优劣的一个重要指标,在实际工程应用中,有些高分子减阻剂在管道中流动较长距离后减阻效果仍然保持较好;而有些高分子减阻剂在管道中仅经过短暂运动后,其长链分子大部分断裂,就会失去其减阻作用,造成生产中的安全隐患。表2为某实验过程中高分子减阻剂浓度分别为10×10-6和20×10-6抗剪切性能。由表2可见,高分子减阻剂在经三次剪切后,减阻率仍保持在原先水平的一半左右。但经过长时间剪切后,减阻率下降幅度较大,因此在实际应用中还需尽量避免对减阻剂的高强度剪切。

表2 高分子减阻剂浓度为10×10-6和20×10-6时剪切次数对减阻率的影响表

3.1.2.5 管道类型

有关研究表明,管道类型与高分子减阻剂作用效果有着直接关系,而且在直管段中运行的影响因素与在弯管中运行的影响因素截然不同。研究发现,在直管段中高分子减阻剂的减阻效果只与管道粗糙度和流体雷诺数Re相关;而在弯管中,高分子减阻剂的减阻效果不仅与管道粗糙度和流体雷诺数Re有关,还受到管道弯曲程度的影响。

3.1.2.6 注入位置

相关实验表明,高分子减阻剂起作用的区域主要体现在过渡缓冲区,将高分子减阻剂注入至过渡缓冲区的减阻效果要明显优于将高分子减阻剂注入至管道其他位置的减阻效果,因此在向管道中注入高分子减阻剂时,应考虑注入位置的选择。

3.1.2.7 管道粗糙度

经相关研究表明,流动状况相同时,管道管壁粗糙度越大,高分子减阻剂的减阻效果越好;同时当管道管壁粗糙度相同时,管道直径越小,高分子减阻剂减阻效果越好。

3.1.2.8 其他原因

除上述影响因素外,高分子减阻剂的合成方式以及其本身的后处理方法等也会对高分子减阻剂的减阻效果产生一定影响。另外实验表明,原油含水量越低,高分子减阻剂的减阻效果越明显。

3.2 减少换热和腐蚀

高分子减阻剂的添加不仅能降低管道内流体的流动阻力,还能减少其流动过程中的换热和腐蚀[40-44]。这里的换热是指从流体到环境的换热,而腐蚀是指流体于管道内壁面的腐蚀。这两个高分子湍流减阻的“副作用”对于石油管道同样有着积极意义。众所周知,原油大多黏度高,常温下难以输送,因此在输送过程中需要加热来降低黏度。但外界环境温度在大多数情况下低于原油输送温度,因此会发生从原油(高温)到环境(低温)的传热过程。此过程对输送过程不利,因为换热的进行,原油温度随着输送距离的增加而降低,进而黏度增大,有时需要额外的能量来使得输送正常进行。高分子减阻剂的添加恰恰可以解决这一问题。从管道到环境的换热量下降,原油温度变化幅度小,同时减少额外能源的补充。这个优势可以进一步提高原油输送效率。

高分子湍流减阻另外一个“副作用”是减少原油对管道内壁的腐蚀。原油大多具有腐蚀性,因为原油含有硫或磷等元素,这些元素容易和管道的主要成分铁形成络合物,络合物造成管道内壁变薄,进而降低管耐压能力,在压力较高时容易造成管道泄漏。高分子减阻剂添加后,可降低管道腐蚀速率,管道的更换频率也相应下降,减少了设备维护更新成本。

4 高分子湍流减阻研究方向展望

虽然高分子湍流减阻研究已开展了多年,但还有很多问题有待解决,建议在以下方面继续进行相关的研究探讨工作[2]。

1)抗剪切高分子减阻剂的制备。根据目前研究现状,柔顺的高分子,例如氧化聚乙烯和聚丙烯酰胺,有着很好的减阻能力,但是不能抵抗剪切。此类高分子在高剪切的作用下会很快失去减阻能力。相对而言,刚性高分子有着很好的抗剪切性能,但是减阻作用不明显,在多数情况下,需要较高浓度才起到减阻作用。因此,最佳策略是合成一种既有很强的抗剪切能力,又能在低浓度条件下产生明显减阻效果的高分子减阻剂。

2)多相流湍流减阻。据统计,现有高分子湍流减阻研究大多集中于单相流,这对于实际工业应用的指导意义十分有限。实际工业应用中的流动为多相流动,即气液或液液两相甚至气液固三相,使目前的研究对实际工业应用的指导受到一定限制,故后续应加大对多相流高分子湍流减阻的研究力度。

3)高分子减阻与表面减阻的耦合。表面减阻指的是在固体表面设计特殊结构减少流体流动阻力。很多研究人员也在从事表面减阻的相关研究工作,并取得了很好的进展。但是,目前还很少有研究人员将这两种减阻的研究很好地结合在一起。关于高分子减阻对表面减阻的影响规律的见解目前未达成一致。这些问题还有待深入研究[45-48]。

5 结论

1)通过梳理高分子湍流减阻的发展历史可知,高分子湍流减阻自1948年被发现以来,主要有Virk最大减阻线、在原油管道中的应用和弹性说机理这三大具有里程碑意义的研究成果。

2)在研究进展方面,归纳了Virk最大减阻线、数学模型和管径效应等若干公认结论,以及减阻与降解的关系。

3)叙述了高分子湍流减阻在油气行业的应用,通过具体应用实践展示出高分子湍流减阻对油气行业减阻增输、降本增效的实际意义。

4)提出了抗剪切高分子减阻剂的制备、多相流湍流减阻,以及高分子减阻与表面减阻的耦合等若干在本项研究中有价值的研究方向。