一种遥控开体抛石船的轮机设计

程婷菲

(中交四航局江门航通船业有限公司,广东 江门529145)

0 引言

在码头施工作业中,常常会用到小型工程船舶,这些小型工程船舶结构简单、造价较低,但在风浪较大的海边码头施工作业中,存在安全隐患。在这些小型船舶上,机舱往往位于船体水线之下,采用传统的推进轴系,即发动机通过齿轮箱和轴来驱动螺旋桨,通过甲板上的舵机来驱动舵板,舵系和轴系是分开设置的。这些小型船舶,轴穿出机舱的位置有进水的危险,机舱内需要有足够的空间以便人员进去检修设备;为了动力设备的散热,机舱顶部往往有较大的开敞口,在风浪较大时,容易导致机舱进水,导致设备损坏。如果机舱顶部不设置开敞口,就需要设置机械通风,来带走动力舱的多余热量,保持设备的正常运行和人员检修所需的环境。如果能有一种轮机设计方案,既能消除机舱进水隐患,又不需要通风设施,那将会在一些码头施工作业的船舶建造中被广泛应用。

某施工单位,已在别的船厂建造过多艘50立方的自航式开体抛石船,然而某项目施工现场,风浪很大,以前建造的自航式开体抛石船不能满足安全要求。因此,需设计一种满足较大风浪要求的小型开体抛石船,需要遥控驾驶功能,并且造价要尽可能低。

1 设计输入

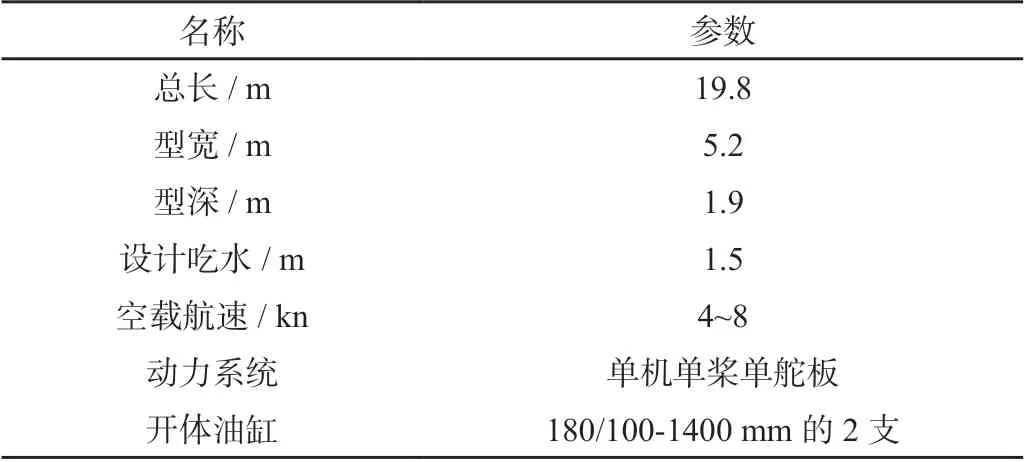

船东给出的船舶基本参数见表1。

表1 船舶基本参数

船东要求新设计的开体抛石船不仅满足安全要求,在主尺度保持原船基本不变的情况下,要尽可能多装货,造价尽可能低,需要增加遥控驾驶功能,航速可以稍低于原船。

2 轮机专业初步设计计算

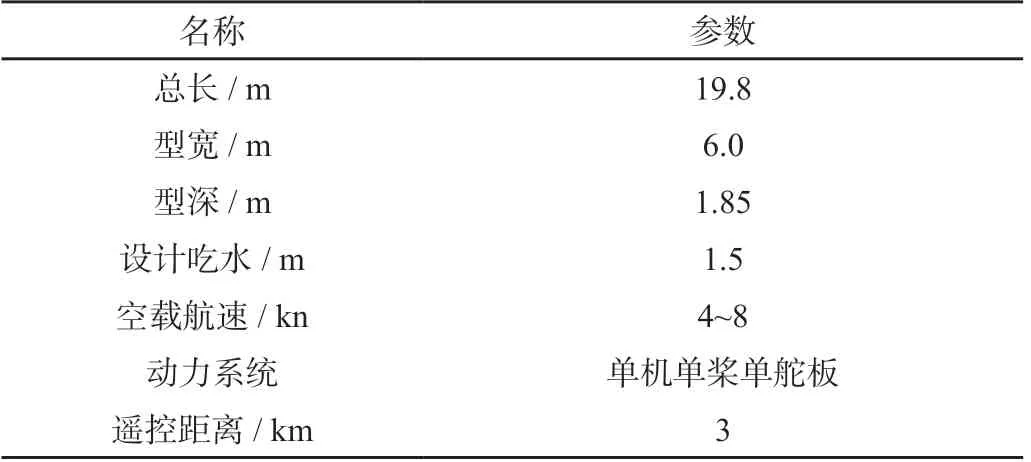

船体专业在进行了船舶主尺度的核算、船舶线型设计后,对船东给出的船舶主尺度进行了修正,最后确定船舶参数,如表2所示。

表2 核算后的船舶基本参数

根据船体结构,采用艉机舱布置形式,轮机专业初步拟采用传统的柴油机驱动螺旋桨作为推进系统,采用简易式手动液压操作转舵的操舵系统。采用单机单桨单平板舵。增加遥控功能来满足安全需求。

2.1 螺旋桨设计

根据船体核算后修正的参数,采用艾亚法进行有效功率估算,7 kn时船的有效功率21.4 kW,需要主机输出功率56.7 kW。考虑到遥控要求和主机自带冷却泵等的需求,初步选用玉柴80 kW的直列、水冷、立式、四冲程、直喷式发动机组。

根据《船舶原理》中的螺旋桨图谱设计,螺旋桨直径选用0.75 m,选用四叶桨。

2.2 轴系初步设计计算

根据CCS《钢质海船入级规范》2021版,对轴系进行了计算,根据计算确定轴系主要参数。螺旋桨直径为0.8 m,桨数为4,螺旋桨材料为镍铝青铜,轴材料为35#锻钢,轴径DN70,数量为1套/船。

2.3 机舱通风设计计算

根据《CB/T3772-1996柴油机船舶机舱通风设计条件和计算基准》对该船机舱通风设计进行了计算,又通过柴油机厂家给定的参数和温升要求,核算了机舱通风量。根据计算结果,如果采用自然通风,进风口或排风口的面积需至少达到0.50277 m2,若采用菌型通风筒,直径需达到DN800 mm。根据船体结构,机舱不易开口和布置如此大的风口。若采用机械通风,风口面积可适当减小,但是船东为了节约成本,并不打算为该船配备发电机组,以致本船设计者不容易为机械通风找到合适的动力来源。

3 轮机专业技术方案设计

如果按传统推进轴系布置在机舱的方案进行设计,轴系零部件锻打定制周期较长,材料费用也较高,而且因施工码头海浪较高,机舱要求水密,通风问题不容易解决。因此,设想是否能将机舱上移,或者有其它更合适的轮机设计方案。

3.1 可放置于集装箱内的动力舱设计

在为机舱机械通风寻求合适的动力源的过程中,发现了一种集成式动力舱,可以放置于甲板,为船舶提供动力,不需要机械通风,还可以节省造船周期,使船舶遥控更容易实现。

柴油机连接齿轮箱、联轴节、驱动轴来驱动全回转舵桨装置;柴油机同时可驱动1台液压油泵,这台液压油泵既给转舵机构提供动力,同时可给船舶开体液压油缸提供动力;柴油机通过皮带轮驱动1台5.5 kW左右的轴带发电机。柴油机及其冷却器、冷却水泵,齿轮箱,联轴节,5.5 kW轴带发电机,液压油泵,柴油日用柜,液压油柜等全部可布置于动力舱内。这样,所有轮机设备均可布置于动力舱内,动力舱两边设计可开闭的百叶门,用于设备散热和便于设备检修。这种去机舱化设计,主甲板以下船体结构可设计成密闭浮体结构,船舶安全性又多了一层保障。

经过轮机专业计算,最终选用一台潍柴(WP4C120-18) 88 kW的四冲程水冷式柴油机作为主机。主机经高弹性联轴器、液压离合器、万向轴,将动力传递到舵桨输入轴,通过舵桨内2对螺旋圆锥齿轮、传动轴,驱动桨叶旋转,产生推力,使船舶航行。舵桨水下部分可以在360°范围内自由旋转,提供全方位推力,改变船舶航向,螺旋桨为固定螺距螺旋桨。离合器为液压离合器,通过高弹连接主机飞轮。停船不需要停主机,通过离合器的合排、脱排,控制推力的有无。

5.5 kW的轴带发电机用于为电控设备和船上无线遥控设备提供电源。

3.2 驾驶舱设计

虽然该船的控制设计为在岸基遥控,但考虑到风浪不大时或者遥控功能出现问题时可以在船上驾驶,于是设计在动力舱前面用钢板隔离1个驾驶舱,驾驶舱内布置驾控台等电气设备。动力舱和驾驶舱共用一道钢质舱壁,共用舱壁的上部只属于驾驶舱,动力舱低于驾驶舱,共用舱壁只属于驾驶舱的部分采用钢化玻璃,增加驾驶舱的视线范围。驾驶舱的前舱壁的上半部和侧舱壁的上半部分,均安装钢化玻璃舱,且在玻璃舱外侧安装雨刮。驾驶舱的前外侧安装大汽车用后视镜,增加驾驶的视线范围。

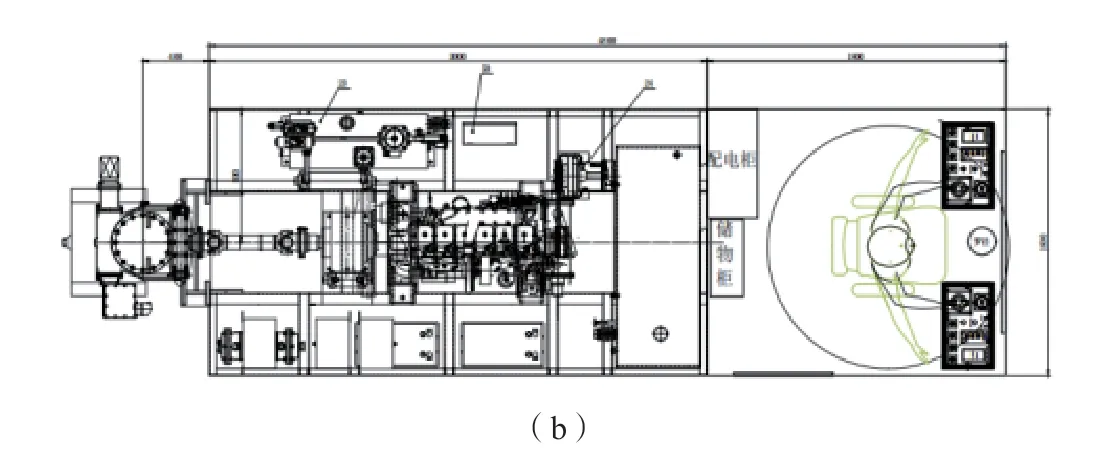

经过轮机设备计算选型和动力舱舱内设备布置,最终确定动力舱的尺寸为:长×宽×高=3000 mm×1600 mm×1450 mm;前面驾驶舱尺寸为:长×宽×高=1800 mm×1800 mm×2200 mm。动力舱和驾驶舱的布置如图1所示。

图1 动力舱和驾驶舱布置图

3.3 螺旋桨推进性能估算

固定螺距螺旋桨在设计时应有推进特性下足够的裕度。设计时还应考虑经济性,尽量选用厂家已有的系列全回转舵桨机,无需定做,设计成熟,生产周期更快。

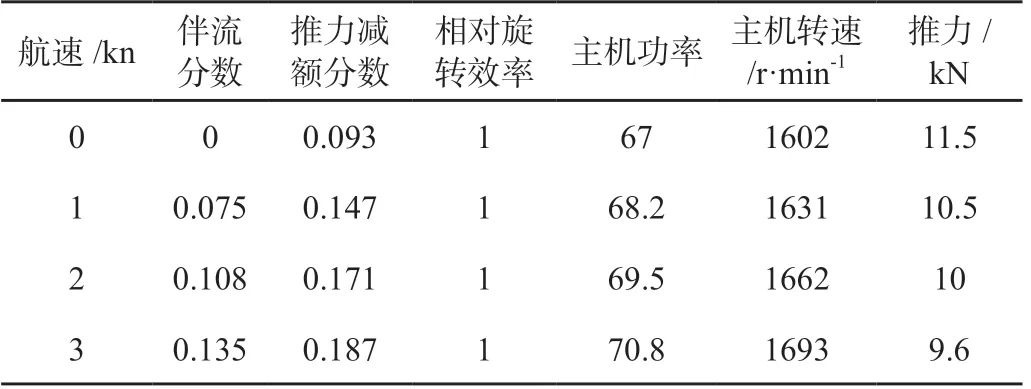

根据厂家提供的螺旋桨参数和螺旋桨敞水特性数据以及船型,选定伴流分数,计算推力减额分数,在相对旋转效率为1的条件下,进行螺旋桨推进性能计算预报。根据船体阻力和螺旋桨推进性能计算预报数据,最终预估该船静水航速约为6 kn。具体参数详见表3~ 5。

表3 螺旋桨基本参数

表4 螺旋桨敞水特性数据

假设伴流分数 0.18,推力减额分数 0.20,相对旋转效率为1 的条件下,推进器推进性能预报。

表5 推进器性能预报

航速/kn 伴流分数推力减额分数转效率 主机功率 主机转速/r·min-1推力/kN 4 0.159 0.196 1 72.2 1726 9.2 5 0.18 0.2 1 73.6 1760 9 6 0.18 0.2 1 75.2 1800 8.8 7 0.18 0.2 1 71.1 1800 8.1 8 0.18 0.2 1 66.7 1800 7.3 9 0.18 0.2 1 62 1800 6.6 7 0.18 0.2 1 71.1 1800 8.1 8 0.18 0.2 1 66.7 1800 7.3 9 0.18 0.2 1 62 1800 6.6相对旋

根据船体专业计算的船舶阻力和以上推进器性能预报数据,预计静水航速在6 kn左右。

3.4 石舱开体系统设计

船舶开体形式主要有双开体和四开体[1]。

双开体形式:整个船由纵向大致对称的2个半体组成,在主甲板面设连接铰链,在艏艉油缸舱设开体油缸铰链。船体半体在液压油缸的作用下进行开合运动,船体2个半体绕主甲板铰链轴转动。

四开体形式:船体首部和尾部各自为一个整体,中间石舱部分分为左右2个半体,这样将船体分为了4个部分。铰链分别设置在首部片体和石舱处、尾部片体和石舱处,用于连接首尾片体和石舱。开体时,只有石舱左右片体进行开合运动。

四开体形式相对于双开体形式更复杂,更加适用于首尾有上建或机舱的较大船舶。该船较小,改为采用可装配式动力舱后,无船体机舱,所以采用的双开体形式,但在尾部放置动力舱的地方采用了偏离纵中心线分割开体的形式,及船体首部和石舱区均是从纵中线分割剖开,到首部放置动力舱前进行过渡斜切,使得船体尾部两半体分割线偏离中心线,根据船体专业稳性等计算,最终确定尾部分割线偏离纵中线500 mm,如图2所示。

图2 船体开体分割线示意图

该船首尾油缸舱各设开体油缸一支,由主机驱动的液压泵给液压开体油缸提供动力,开体油缸作用于油缸铰链支座,油缸铰链支座安装于油缸舱,铰链支座安装眼板于油缸安装孔通过不锈钢轴安装连接,并安装角接触球轴承。两半体开合时间定为:开体≤100 s,合体≤60 s。经过计算,选用油缸压力为16 MPa、油缸流量25 L/min时满足开体要求,液压泵最高压力选用25 MPa。经过计算和布置优化,最终选用液压开体油缸180/100-1000,即油缸腔内径180 mm,杆径100 mm,行程1000 mm。油缸配备双向平衡阀,安装距离1700 mm。

艏艉油缸舱上方主甲板上开体分割线处各设置一对甲板铰链,用于连接2个船体片体。每对铰链由2块横向立板和1块中间眼板组成,通过中间销轴连接而成,并在眼板于销轴中间安装轴承[2]。

4 轮机设备控制设计

该船不设发电机,主机轴带5.5 kW发电机可用于船上轮机设备控制的供电。

主机与舵桨机的控制主要有:柴油机启动/停止,转舵、加/减速多功能联合操作手柄(其中包含离合器的控制),急停/复位按钮,主机转速表、舵角指示表,调光按钮,主机、舵桨机及运行指示、故障报警指示灯(其中包含主机故障、舵桨综合故障、离合器油压低、转舵油压低、油温高等报警)。

开体油缸控制:开体油缸开/合控制使用转舵液压泵通过电磁阀控制,操作台设置控制开关或按钮。

液压泵站实现转舵和控制船体开体油缸开体,液压系统由轴带恒流量油泵提供动力,通过控制电磁阀动作,实现转舵和船体开体控制。油缸液压管路上配备溢流阀和节流阀等阀组。

动力舱内不设本地控制箱,动力舱内所有设备的控制和监视均集成至驾驶室操作台上,在驾驶室内实现所有操作,包含柴油机、齿轮箱、轴带发电机、轴带油泵、液压阀组等设备。同时动力舱的控制具备远程遥控接口。

动力舱内的电缆尽可能采用重载连接器进行连接,方便检修、拆装;电缆成束敷设,做好防护,动力电缆和通讯电缆分开敷设。

另外,电气专业设计有用于船舶遥控和定位的GPS、无线通讯、视频监控等系统。

5 结语

开体抛石船主要用于码头填充抛石作业,海港码头在抛石填充阶段一般环境较为恶劣,采用遥控船舶,可以实现零船员要求,去除安全隐患,降低人工成本。设计选用合适的轮机设计方案,可以使船舶遥控功能更易于实现。

该船采用去机舱化轮机设计,动力舱置于主甲板,采用螺栓和垫块安装。当驳船用于海外项目,施工结束后,由于考虑运输成本驳船壳体往往被扔弃,而采用可装于集装箱运输的动力舱轮机设计方案时,动力舱可重复利用,这样可较大降低施工成本。目前,该轮机设计方案已通过实船试验,得到船东认可。

此外,在设计过程中需要跟用户多沟通,了解清楚船舶使用工况,更利于方案的设计和选用。