船舶柴油机连杆部件的有限元分析与设计

朱德琦

(江南造船(集团)有限责任公司,上海201913)

0 引言

伴随经济社会的迅猛发展,能源需求量及消耗量大幅提升,人类社会的发展面对着能源匮乏及环境保护的多重挑战,所以对柴油机的性能、低排放、经济性等有着更加高的要求。近几年内,全球船舶制造业快速发展,船舶数量大幅增长;与此同时,新发展理念的实施,对船舶柴油机的减排和节能性提出更高要求。柴油机连杆不但要重量轻、尺寸小,同时还需满足刚度及强度的要求。在连杆可靠性设计方面,需以已知材料强度及载荷为基础,根据概率统计理论,计算连杆可靠度,尽可能避免连杆失效状况的出现。对船舶柴油机而言,其连杆部件的可靠性通常需超过0.9995。对于柴油机连杆的可靠性设计方法,国内外专家学者已展开大量研究。比如,20世纪80年代末到90年代初,采取边界元、线性单元插值以及常单元插值等方式针对连杆的平面应力应变进行分析;20世纪初期,吴昌华等从理论角度提出了与柴油机连杆弹性接触有限元分析相关的诸多问题;21世纪初,大多利用三维实体接触模型来分析柴油机连杆部件。近年来,随着有限元法的不断成熟,有限元分析已在柴油机连杆分析中得到广泛应用[1]。

1 柴油机连杆概述

连杆是柴油机的关键运动部件,其主要是将活塞的直线运动转变为曲轴的回转运动,同时在曲轴与活塞间进行作用力的传递,其性能及强度对柴油机是否能够稳定运行有决定性影响。在柴油机的日常运行中,气缸当中的燃料通过燃烧以后体积迅速膨胀,所形成的气体压力带动活塞,而后经由连杆传递到曲轴处。在此运动过程中,连杆不但发挥着气体作用力传递的作用,还发挥着将活塞往复运动转化成曲轴旋转运动的功能。恰由于此,柴油机在正常运行过程中,连杆部件不但会跟随活塞从上到下的反复运行而上下运行,并且还会跟随曲轴的旋转而左右摇摆,运动方式较为繁杂。与此同时,连杆部件的受力状况同样是十分复杂的,其同时承担着自身运动所形成的惯性力、由活塞传递的往复惯性力及气体作用力、摩擦损失所形成的力以及由曲柄销传递的工作阻力等。所以,在具体研究过程中,为了降低研究工作的难度,通常采用忽视次要作用力的形式。但是,柴油机连杆部件所承受的主要作用力大都是周期变化的载荷,如此不仅提高了研究的复杂度,同时还会导致在研究中对连杆部件造成较大的损坏。如果在连杆部件设计时发生误差,比如连杆刚度比较低,则在柴油机的具体运行环节,连杆部件便或许会由于所遭受的复杂载荷而出现形变。如果连杆部件出现形变,与其相配合的部件则或许会出现位置上的改变,比如曲轴相较于轴瓦、活塞相较于缸套出现歪斜,上述变化均会导致零部件间产生更加严重的磨损。除此以外,连杆部件出现的形变还或许会造成连杆大、小头位置处的圆孔出现失圆状况,此将会严重影响到轴承与孔间的配合精准度,或许会引起应力的过度集中,造成轴承磨损加大。如果连杆部件的设计强度偏低,在柴油机正常运行时,就或许会引起螺栓断裂、杆身断裂以及连杆盖与连杆大头分离等问题;若疲劳强度不符合需求,连杆部件由于受交变应力的影响,同样或许会导致连杆断裂的问题,进而造成柴油机发生破损,更有甚者还会危及到现场人员的生命安全[2]。

2 连杆部件的有限元分析与设计

2.1 建立三维模型

建立关于船舶柴油机连杆部件的三维模型(见图1)其主要包含连杆、衬套、连杆盖、连杆螺栓、轴瓦、曲柄销以及活塞销等。以设计图纸为基础,对连杆的所有构成部件展开模型的创新,同时完成对应的装配工作。在建模的具体环节,除了主要部件以外其他部件均实施简化模拟。

图1 船舶柴油机连杆部件三维模型

在有限元软件中录入已经创建好的模型,然而进行网格区分,通常采取二次四面体单元的形式,因为此次计算分析的关键在于连杆盖和连杆,所以可合理增加主要部位的网格密度,尤其是连杆各组成部件中危险程度最大部位处的网格密度,其主要包括连杆大小头的过渡部位,连杆小头油孔部位,杆身工字槽直线与圆弧的过渡部位等。与此同时,合理增大曲柄销、活塞销等非关键位置的网格尺寸,以缩小连杆部件的整体规模。划分完成后的网格模型如图2所示,该模型共计有434025个单元、275125个节点。

图2 船舶柴油机连杆部件网格模型

柴油机连杆各部件间经由设置接触对以完成相关的数据计算工作,为了能够提高计算工作的时效性以及精准程度,现阶段常用的主要有3种不同性质的接触对,其分别为粗糙接触、绑定接触以及摩擦接触;而其常用选择方法主要有MPC算法与增广拉格朗日算法,同时需选择适宜的摩擦系数。除此以外,经过对接触对偏移量的设置,以对接触面间的闭合、间隙及过盈等形式进行模拟,连杆和衬套间的过盈量按照图纸选择最大的过盈量[3]。

2.2 计算工况及边界条件

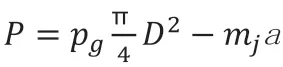

当前,船舶柴油机连杆常见的工况主要包含预紧工况、最大拉力工况以及最大压力工况等,所以,此处选择对以上3种类型的工况进行计算。对于预紧工况而言,连杆小头的受力大都是螺栓预紧力以及衬套过盈所形成的力;对于最大拉力而言,其通常会形成于排气冲程的终端,如果活塞与上止点十分接近,气缸中的气体压力非常低,可以不对其进行计算,因此,可得:

Pj=-mja,mj=mp+mCA,

式中:a为连杆的运动加速度,mp为活塞组的质量,mCA为连杆小头代替质量。

通过计算得到,连杆的螺栓预紧力是89729 N,连杆的最大压力是265800 N、最大拉力是18520 N。对曲柄销的2个侧面进行固定处理,施加给连杆螺栓以相应的预紧力,且对活塞销施加以最大拉力及压力。

2.3 仿真计算结果

1)预紧工况

如图3所示为预紧工况下连杆的等效应力云图,根据图3可知,由于受预紧力影响,连杆的受力大多布局于连杆的两头位置处,杆身的受力基本上可忽略[4]。连杆大头所受的应力大都是因为螺栓预紧导致的,应力较大的位置是连杆盖螺栓的地方,此时,等效应力的最大值是160 MPa;连杆小头位置处的应力大都是因为衬套过盈造成的,孔内上半部受力与下半部相比较大,最大等效应力出现在小头油孔部位,等效应力的最大值是249 MPa。

图3 预紧工况下连杆等效应力云图

2)最大拉力工况

如图4所示为最大拉力工况下连杆的等效应力云图,根据图4可知,由于遭受最大拉力带来的影响,仍然是连杆的两头承担着绝大部分的受力,其主要是由于拉力十分小,连杆部件的受力布局依然是以预紧力产生的应力为主。在此情况下,杆身的最大受力是20 MPa,连杆盖螺栓下端的受力最大值是158 MPa,小头油孔部位的应力是260 MPa。由此可知,连杆小头油孔部位在拉力影响下相较于预紧状态下呈现为不断升高的态势,而连杆大头盖应力呈现为下降的态势,其主要是由于在拉伸情况下连杆小头孔部位的上端有更加严重的受力,造成连杆小头油孔位置处的应力过度集中,而大头盖在拉力影响下连杆螺栓表现出伸长的态势,导致大头盖因为连杆螺栓预紧产生的形变有所缩小,释放出部分因为螺栓预紧所产生的应力。

图4 最大拉力工况下连杆效应力云图

3)最大压力工况

如图5所示为最大压力工况下连杆的等效应力云图,根据图5可知,由于受最大压力的作用,连杆杆身承担着连杆的绝大部分受力,尤其是连杆大小头与杆身的过度圆弧部位。在最大压力工况下,连杆杆身的最大等效应力是330 MPa,连杆小头油孔部位的最大等效应力是220 MPa,大头盖连杆连杆螺栓下端的最大等效应力是165 MPa。由此可知,在最大压力工况下,连杆小头油孔部位的应力集中现象有或多或少的降低,连杆盖螺栓下端位置处的应力有不同程度的增加;在此情况下,连杆杆身则是受力最集中的部位[5]。

图5 最大压力工况下连杆等效应力云图

3 结语

船舶柴油机在正常运行中,主要是通过连杆将活塞的往复运动转变成曲轴的回转运动,将气缸中的气体所做的功传至曲轴且通过扭矩的形式向外输出。活塞承担着源自于活塞连杆组的惯性力以及汽缸作用于活塞的气体压力,其受力方向与大小随着曲轴的转角而呈现为周期性的变化。有限元分析法,作为柴油机连杆部件分析中可靠、实用的方法,在连杆分析和设计中已有大量的运用。本文以船舶柴油机连杆部位作为具体研究对象,建立相应的三维模型,同时借助有限元软件对连杆部件的强度展开分析。利用有限元分析法对船舶柴油机连杆部件的三大工况进行计算、仿真,从而为船舶柴油机连杆的设计及优化提供有益的参考。