采用吸力面仿鱼形叶片的多翼离心风机气动性能研究*

马 列 刘 阳 刘小民

(1.广东美的制冷设备有限公司;2.西安交通大学能源与动力工程学院)

0 引言

多翼离心风机因其尺寸小、流量系数高、噪声低等特点被广泛应用在空调器、空气净化器等家用电器中,但由于多翼离心风机叶片具有强烈的前向弯曲特性,叶片吸力面易发生流动分离,导致风机气动性能下降。因此,优化叶片结构对提升多翼离心风机气动性能具有重要理论意义和实际应用价值。

为提高多翼离心风机性能,满足尺寸限定条件下多翼离心风机的使用要求,国内外研究者对多翼离心风机内流动状态进行了较为详细的数值和实验研究,从而为多翼离心风机优化设计和性能改进提供了理论依据。Montazerin 等[1]通过测量叶轮出口流速研究了叶轮滑移系数,指出滑移系数小并不适用于多翼离心风机的叶轮设计。蒋博彦等[2]通过PIV技术测量了多翼离心风机内部流动,发现小流量工况下大部分气流随着叶轮在蜗壳内循环流动,增加了风机进口旋涡的尺度和强度。李烁等[3]考虑了这种多翼离心风机结构及应用条件的复杂性,对叶轮采用不同位置的偏心设计,发现偏心叶轮可以有效减小叶轮部分叶道内的旋涡。Wang 等[4]研究了叶片全切割和部分切割对多翼离心风机气动性能的影响,发现适当的叶片切割能使风机的总压效率和静压升有较大的提升。Darvish 等[5]研究了叶片数和出口角对多翼离心风机气动性能的影响,结果表明:叶片数和出口角度的增加会减弱叶轮流道内的流动分离,有利于多翼离心风机效率的提高。田晨晔等[6]采用进气端叶片开槽结构,有效改善了叶轮顶端间隙区域内的低速流动状态,降低了风机的宽频噪声。肖千豪等[7]提出了一种二次非均匀B样条曲线的叶型参数化方法,优化后的叶轮出口径向速度增加,提高了风机在气动性能。Zhou等[8]利用改进的Hicks-Henne函数对多翼离心风机叶片进行参数化设计,得到了曲率平滑的叶片型线,叶片进口区前缘涡数减少,风机的总压效率和流量显著提高。蒲晓敏等[9]对叶轮采用非均匀叶片布置,发现采用正弦调制的叶片非均匀方案,风机噪声下降2-4dB。Lin 等[10]将低速NACA4412 翼型应用在多翼离心风机的叶片设计中,发现翼型叶片有效缓解了叶片吸力面的流动分离,有利于风机效率的提高。Vecchia 等[11]将纳什均衡遗传算法和PARSEC 参数化方法相结合对二维翼型进行了几何优化,作者提出的方法为翼型几何形状的定义提供了充分的可控性,从而能够更好地进行翼型形状优化。

海洋生物在自然进化中形成了各种高效、快速的游动机制,大体可分为纤毛推进、射流反冲堆积和波状摆动推进。其中鱼类主要采用波状摆动推进方式,在游动过程中身体两侧产生的涡通过尾部姿态调整与尾部分离涡相互作用形成两个可以精确控制的涡结构,在此过程中并没有发生涡脱落,这表明鱼体的流线型轮廓使其在高速游动过程中具有良好的动力特性,能量耗散较低[12]。Lucas 等[13]研究了蓝腮鱼和鳟鱼的前体形状,发现前缘吸力机制产生的推力很大程度减少了预体前侧的阻力,他们认为这种鱼体轮廓对流动分离的控制是非常有效的。Yan 等[14]建立了基于鲟鱼的对称仿生翼型和非对称仿生翼型,并将其应用在喷水泵叶片的设计中,发现采用非对称仿生翼型的喷水泵扬程和效率都明显高于对称仿生翼型。熊仲营等[15]基于鲹科鱼类游动过程中的涡流特征,研究了仿鱼形叶片对多翼离心风机气动性能的影响,发现仿鱼形叶片叶轮流道内的旋涡强度明显减弱。但是他们在设计过程中,并未考虑仿鱼形叶片尾缘结构,也没有考虑鱼类游动介质与多翼离心风机工作介质的不同,使得这种完全基于鱼体形状的叶片仿生设计不在提升多翼离心风机气动方面的优势没有很好的体现出来。

基于鱼体的前缘减阻构型和多翼离心风机前向叶片的强前弯特性,考虑到目前多翼离心风机叶片的加工工艺和实际应用条件,本文提出了一种叶片吸力面仿鱼形改型设计方案,并将其应用到多翼离心风机设计中。采用数值计算方法,对带有不同叶片的多翼离心风机气动性能及其流场进行了分析,揭示了吸力面仿鱼形设计的叶片吸力面和压力面的流动控制机理。本文研究为基于叶片仿生设计的多翼离心风机性能优化提供了理论依据和技术支撑。

1 数值计算方法

1.1 物理模型

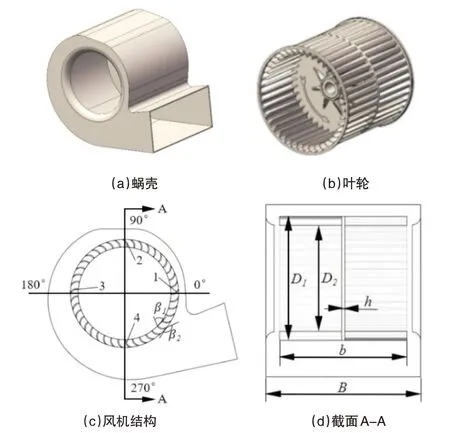

本文研究对象为双吸式多翼离心风机,由蜗壳和叶轮两部分组成。叶轮设有固定中盘,中盘两侧叶轮宽度比为1:1,叶片为前弯形式,结构如图1所示。

图1 双吸式多翼离心风机结构Fig.1 Double inlet multi-blade centrifugal fan

取蜗壳内壁型线建立蜗壳区域流体域。由于该叶轮为塑料叶轮,考虑到叶片存在拔模斜度,建立叶轮流体域时取叶顶处叶片型线,前盘装有的环形箍主要为保证叶片强度,对气动性能影响很小,建模时将环形箍去除。原型多翼离心风机叶轮主要结构参数如表1所示。

表1 原型多翼离心风机叶轮基本结构参数Tab.1 The parameters of prototype multi-blade centrifugal fan

1.2 数值计算

根据图1所示的风机模型建立计算流体域模型,主要分为蜗壳区、叶轮区、进口延伸段和出口延伸段,为使计算具有更好的收敛性,延伸段的长度设置为2.5倍叶轮外径。对各部分进行网格划分,采用非结构化网格,并在近壁面和叶片前后缘进行了加密处理,固体近壁面y+值保持在30~100 之间,各部分通过interface 面连接,计算模型如图2所示。

图2 双吸式多翼离心风机数值计算模型Fig.2 Computational model of double suction multiblade centrifugal fan

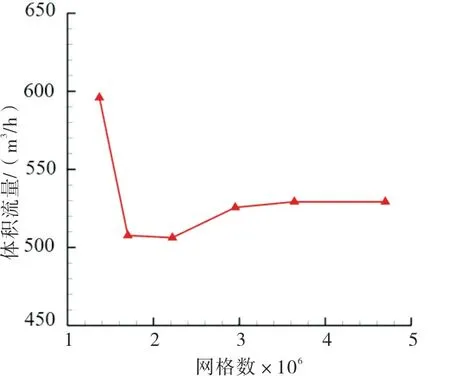

采用Fluent 求解器对多翼离心风机内部流场进行数值模拟。定常流场计算中,内流控制方程为Navier-Stokes方程,湍流模型采用Realizable k-ε模型,近壁面处理采用标准壁面函数,压力速度耦合采用SIMPLE算法,压力离散格式采用PRESTO!格式,动量方程、能量方程以及湍流耗散方程均采用二阶迎风格式。进口边界条件给定总压为0Pa,出口边界条件给定静压为0Pa。将叶轮区设置为旋转区域,采用多参考系模型,设定转速为1121r/min,收敛残差设置为10-4。为保证计算结果的准确性,对网格进行无关性验证。流量随网格数的变化如图3 所示,最终确定总网格数为364 万,其中叶轮和蜗壳网格数分别为219万和97万。

图3 网格无关性验证Fig.3 Grid independence verification

1.3 试验测量

气动性能测试按照GB/T 1236-2000《工业通风机用标准化风道进行性能试验》进行,测试装置采用型号为FL-2 ISO 的气动性能测试系统,系统主要由试验风机、风室、喷嘴、温度传感器、差压变送器、辅助风机以及数据采集系统组成见图4。测量时设定不同静压,根据喷嘴流速选择合适的喷嘴直径,经数据采集系统得到风机流量,风机气动性能测试装置见图5。

图4 多翼离心风机气动性能测试装置原理图Fig.4 Schematic diagram of aerodynamic performance test device for multi-blade centrifugal fan

图5 多翼离心风机气动性能试验装置图Fig.5 Aerodynamic performance test device of multiblade centrifugal fan

图6 所示为多翼离心风机的性能曲线,可以看出,数值模拟与实验测量吻合较好。在0Pa静压工况下,风机最大风量模拟值和实验值分别为529.2m3/h 和548.5m3/h,两者相对误差为3.52%,在工程允许的5%范围内,证明了本文建立的数值计算模型的有效性。

图6 多翼离心风机性能曲线Fig.6 Performance curve of multi-blade centrifugal fan

2 仿生叶片优化设计

2.1 叶片设计参数

首先对原型叶片中弧线进行优化设计,固定叶轮外径,选择叶片进口安装角β1、出口安装角β2、叶片数Z和轮径比ε作为设计参数,ε=D2/D1。采用Box-Behnken实验设计方法对叶片参数进行响应面优化,以0Pa静压下的最大风量Q作为响应值。设计参数的取值范 围 为:β1=70°~90°,β2=155°~175°,Z=38~44,ε=0.83~0.87。共设计29 组单圆弧等厚叶片设计方案,根据数值计算结果可得到回归方程:

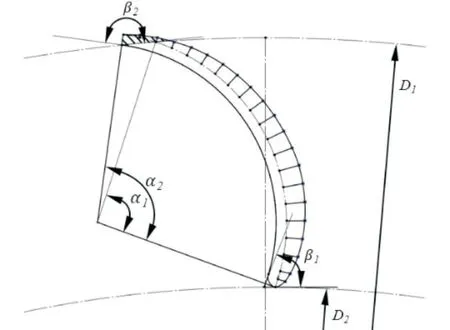

由F检验可知,回归方程的显著性明显,失拟性不显著,故可用于该风机的性能预测[16]。预测的最优叶片设计参数为β1=70°,β2=166.5°,Z=44,ε=0.83,叶片结构见图9(a)。预测风量为551.2m3/h,数值计算,风量为554.4m3/h,两者误差为0.58%,可以证明该响应面模型拟合的准确性。基于此最优叶片中弧线设计参数对叶片进行仿生重构。

2.2 仿生叶片重构

鲹科鱼类具有高效快速的游动特性,其水平轮廓是一种类似半椭圆半抛物线结构,这种流线型结构能够很好地适应流场的变化。鱼在游动过程中,尾迹区会聚集从上游边界层流下的旋涡。在这个区域内粘性作用显著,尾涡不断耗散,形成低压区,产生压差阻力。鱼体通过尾鳍的摆动协同鱼体轮廓型线实现对鱼体周围涡的控制,使其不发生流动分离,涡汇入了尾迹区,尾迹区变窄,减小了流动阻力。

本文选取鲹科鱼类从头部到尾柄处轮廓线构造仿生叶型,鱼体轮廓特征结构的提取参考文献[17],获得的鱼体水平剖面的轮廓线方程如下:

图7 为鱼体水平剖面结构图,从头部到尾部依次为椭圆形线、抛物线和直线。首先对鱼体轮廓按比例缩小,尾部直线部位存在尖点,但考虑到实际加工工艺,并不能将鱼体中弧线缩小到同样叶片中弧线长度。图8 为叶片设计参数结构图,α1为叶片中弧线对应的圆心角,α2为叶片压力面轮廓线对应的圆心角,将叶片中弧线延长至α2对应的弧长,鱼体中弧线缩小至α2对应的叶片中弧线弧长,然后将缩小的轮廓线离散为特征坐标点(x,y)。将鱼体单侧轮廓特征点布置在叶片中弧线吸力面侧,通过样条拟合曲线连接,压力面型线保持原单圆弧等厚型线,尾缘超出叶轮外径的阴影区域切除,形成吸力面仿鱼形叶片轮廓结构。传统仿鱼形叶片轮廓则是将鱼体两侧轮廓特征点布置在叶片中弧线两侧,如图9所示。本文分别研究根据最优叶片设计参数构造的单圆弧等厚叶片、传统仿鱼形叶片和吸力面仿鱼形叶片。

图7 鱼体轮廓型线水平剖面结构示意图Fig.7 Schematic diagram of horizontal section of fish body profile

图8 叶片设计参数示意图Fig.8 Main design parameters of blade

图9 本文研究采用的三种叶片Fig.9 Three kind of blades used in this study

3 数值计算结果及分析

3.1 计算结果及外特性分析

表2为多翼离心风机出口静压为0Pa时的风量和效率的数值计算结果,其中风机效率的计算公式如下:

表2 原型叶片和优化叶片的数值计算结果Tab.2 The numerical calculation results of prototype blades and optimized blades

式中,η为风机效率,%;Ptotal为蜗壳出口总压,Pa;Q为风机质量流量,kg/s;n为叶轮转速,r/min;M为叶轮扭矩,N·m。

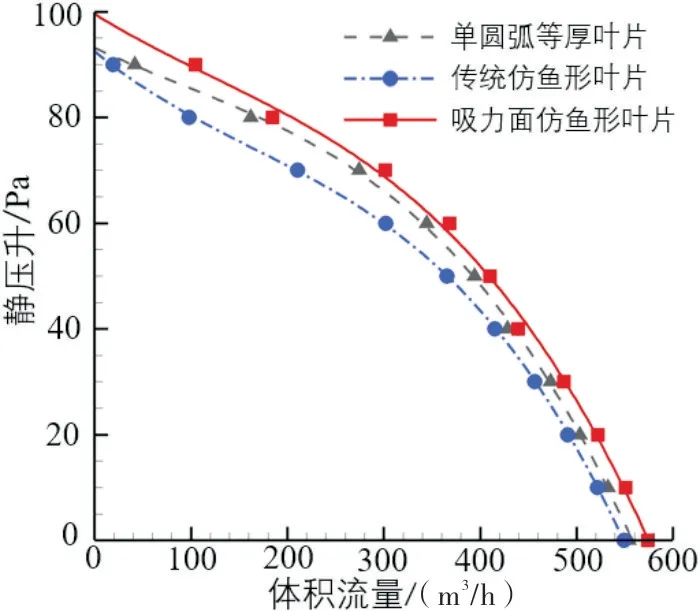

由表2可知,带有三种优化叶片的风机相对于原型风机,风量和效率都有较大的提升。吸力面仿鱼形叶片的风机提升效果最大,与原型风机相比,最大风量提升了8.4%,效率提升了6.73%。传统仿鱼形叶片的风机相比于原型风机的风量也有所提升,但风量却低于单圆弧等厚叶片的风机。为了更全面的判断三种优化叶片的性能,通过调整出口静压绘制了三种优化叶片的多翼离心风机的性能曲线,如图10 所示。从图中可以看出:吸力面仿鱼形叶片风机的性能曲线完全覆盖了单圆弧等厚叶片和传统仿鱼形叶片的风机的性能曲线,最大风量和最大静压都有上升。传统仿鱼形叶片的风机的性能曲线则完全在单圆弧等厚叶片的风机性能的曲线下方,虽然最大风量和最大静压基本没有降低,但中等流量工况范围内性能下降,工况范围变窄。

图10 三种优化叶片的多翼离心风机流量-压力性能曲线Fig.10 Flow rate-pressure curves of multi-blade centrifugal fan with different blades

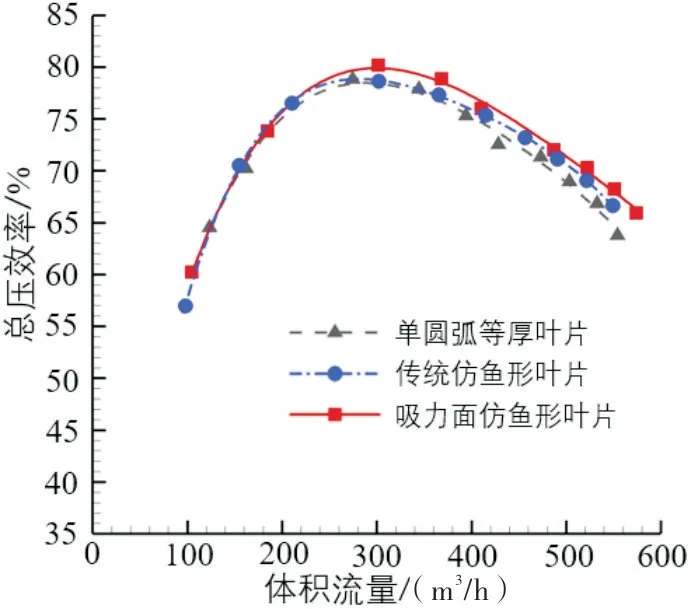

图11对比了单圆弧等厚叶片、传统仿鱼形叶片和吸力面仿鱼形叶片时多翼离心风机的流量-效率性能曲线。

图11 多翼离心风机流量-效率性能曲线Fig.11 Flow rate-efficiency curve of multi-blade centrifugal fan with different blades

吸力面仿鱼形叶片与传统仿鱼形叶片相比,风机的效率明显增加,最高效率点提高了1.3%~1.6%,且高效工况范围也明显扩大,但在小流量工况下风机效率变化并不显著。尽管传统仿鱼形叶片的风机效率不及吸力面仿鱼形叶片的风机,但高于单圆弧等厚叶片,这证明了仿生叶片在提升风机效率方面具有一定的优越性。

3.2 叶片表面压力分布

为进一步探究仿生叶片的做功能力,本文分析了最大风量工况点下单圆弧等厚叶片、传统仿鱼形叶片和吸力面仿鱼形叶片50%叶高处的叶片表面静压分布,如图12 所示。沿圆周方向分别从0°、90°、180°和270°四个位置选取四个叶片进行分析,叶片位置如图1(c)所示,分别标记为叶片1、叶片2、叶片3和叶片4。

图12(a)给出了单圆弧等厚叶片、传统仿鱼形叶片和吸力面仿鱼形叶片的叶片1 位置50%叶高处的表面静压分布。其中,跨叶片方向定义为沿叶片表面从前缘到尾缘,叶片压力面与吸力面的压差用来表示叶片的载荷能力W[18],定义为:

图12 50%叶高处叶片表面静压分布Fig.12 Static pressure distributions on blade surfaces at 50%blade height

从图12(a)中可以看出,在叶片1 位置处单圆弧等厚叶片与吸力面仿鱼形叶片具备相似的载荷能力,在叶片前缘和尾缘位置为高载荷区,中间位置为低载荷区,然而传统仿鱼形叶片在整个跨叶片方向载荷能力都较低,可以预测此处的流动状态恶化。

图12(b)、(c)所示为这三种叶片的叶片2、3 位置50%叶高处的表面静压分布。单圆弧等厚叶片与吸力面仿鱼形叶片都是前、尾缘加载,压力面的静压分布基本一样,吸力面仿鱼形叶片在靠近尾缘处吸力面的静压比单圆弧等厚叶片更低,具有更强的载荷能力。这主要是由于吸力面仿鱼形叶片在压力面的设计中保留了单圆弧等厚叶片压力面的优势,并在吸力面采用仿生设计扩大了这一优势,而传统仿鱼形叶片的载荷能力明显低于两者。这是因为传统仿鱼形叶片的压力面轮廓与叶轮进气条件不匹配,叶片前缘外扩,导致气流与叶片前缘冲角增大,产生了强烈的冲击损失,叶片两侧压差小,做功能力下降。

图12(d)所示为这三种叶片的叶片4位置50%叶高处的表面静压分布,从图中可以看出该位置区域做功能力相对于其他叶片位置明显增强,为该叶轮的主要做功区域。在该位置处,传统仿鱼形叶片的载荷能力与另外两种叶片相差不多,但叶片表面两侧的压力值依然低于单圆弧等厚叶片和吸力面仿鱼形叶片表面的压力值。

3.3 流动特性分析

图13为最大风量工况条件下蜗壳A-A截面的速度云图,截面位置如图1(c)和1(d)所示。由于风机为双吸式多翼离心风机,两侧流场基本呈对称分布。从图中可以看出,采用吸力面仿鱼形叶片的叶轮出口气流流速明显大于单圆弧等厚叶片和传统仿鱼形叶片,这表明吸力面仿鱼形叶片具有更强的做功能力。吸力面仿鱼形叶片的叶轮进口侧的低速区大,这是由于吸力面仿生前缘具有较强的吸力作用,这一作用一直延伸到蜗壳进口区域,使叶轮具有更好的进气条件,蜗壳内速度分布也更加均匀。根据对传统仿鱼形叶片表面压力特性的分析,叶片前缘与气流强烈的冲击作用使得气流在叶轮进口处聚集,低速区不能充分发展,阻碍了叶轮的进气,导致叶轮出口气体流速降低,做功能力下降。

图13 多翼离心风机蜗壳A-A截面速度云图Fig.13 Cloud diagram of velocity at A-A section of volute of multi-blade centrifugal fan with different blades

图14为最大风量工况点下叶轮50%叶高截面的径向速度云图。由图13 可知两侧叶轮的流动状态基本呈对称分布,因此可仅研究叶轮单侧的流动状态。多翼离心风机叶轮的前盘流动较为混乱,后盘流动较为平稳,沿叶高不同截面处的周向流动状态基本一致蜗舌附近的流动分离最为严重。因此本文选取具有代表性的50%叶高截面进行分析。从图14可以看出:叶轮A 区附近的径向速度偏低;传统仿鱼形叶片叶轮在此处的径向速度为负,也就是说在此处产生了逆流,比单圆弧等厚叶片叶轮的流动状况更差;吸力面仿鱼形叶片叶轮A 区的径向速度最大,此处的逆流现象得以有效缓解,叶轮的做功能力获得了进一步的提升。

图14 多翼离心风机叶轮径向速度云图Fig.14 Cloud diagram of radial velocity in impeller of multi-blade centrifugal fan

为了便于观察,图15 给出了-45°~45°周向θ范围内50%叶高截面处的叶轮速度流线图,图中框选范围为叶轮A区附近。从两相邻叶片流道可以看出,流动分离几乎全发生在叶片的吸力面侧,无论是单圆弧等厚叶片还是吸力面仿鱼形叶片,压力面的流动分离都很小。吸力面仿鱼形叶片叶轮相比于传统仿鱼形叶片叶轮A区流道内的分离现象明显减小,这表明在吸力面采用仿生翼型改型设计可以有效控制吸力面侧表面附着涡的脱落,对蜗舌处及其下游流道内的流动分离也起到了有效的抑制作用,减弱了叶片与蜗舌处的非定常相互作用。

图15 多翼离心风机叶轮速度流线展开图Fig.15 Expansion diagram of impeller velocity streamline of multi-blade centrifugal fan

4 结论

基于鱼体轮廓及其对分离涡的流动控制能力,对多翼离心风机等厚叶片进行仿鱼形设计,并对仿鱼形叶片吸力面进行改型设计,采用数值方法研究了单圆弧等厚叶片、传统仿鱼形叶片和吸力面仿鱼形叶片对多翼离心风机气动性能的影响。得到的主要结论如下:

1)采用吸力面仿鱼形叶片,有效提升了多翼离心风机气动性能,相比于原型风机,风量增加了8.4%,总压效率提升了6.73%。

2)吸力面仿鱼形叶片的压力面上的压力分布保留了单圆弧等厚叶片压力面的优势,吸力面靠近尾缘处的静压明显低于单圆弧等厚叶片,这表明吸力面仿鱼形设计叶片具有较强的做功能力。在传统仿鱼形叶片前缘,气流冲击作用阻碍了叶轮流道内的流动,叶片表面两侧压力变小,叶轮做功能力下降。

3)吸力面仿鱼形叶片有效控制了叶片吸力面上涡脱落,对蜗舌处及其下游流道内的流动分离起到了抑制作用,减弱了叶片与蜗舌的非定常相互作用。从流场分析可以看到,采用吸力面仿鱼形叶片的多翼离心风机叶轮流道内的低速区明显减小,叶轮出口处流动速度增大。