无载荷舱航空相机的热控设计与试验验证

张源博,孔 林*,李 强,申 明,于 群

(1. 长光卫星技术有限公司; 2. 吉林大学 汽车工程学院:长春 130000)

0 引言

航空相机作为高效获取地面信息的一种重要设备,常搭载于临近空间飞行器,运行在海拔高度20 km 以上的大气平流层中。平流层大气温度较低,且伴随一定强度的对流换热。对航空相机而言,温度扰动是影响其成像质量的关键因素,故需采取必要的热控设计措施,以保证相机整体温度在运行中的相对稳定。

航空光学相机一般不直接暴露于外部环境,而是安装在密闭的载荷舱中,以降低其热控系统的设计难度。王领华等采用IDEAS-TMG 有限元软件对航空相机的飞行极端工况进行模拟仿真,选择强制对流作为主要热控措施,设计结果满足热控指标。李延伟等、Shi H 等对影响透镜组件温度分布的热设计参数进行分析,计算敏感参数的影响权重并得出最优解。裴后举等提出一种基于开放式二氧化碳制冷和冷板相结合的载荷舱电子设备制冷方案,解决了传统空冷方式制冷量不足的问题。

然而,对于包络尺寸大、存在大幅转动机体结构的航空相机不适宜布置载荷舱。本文针对某无载荷舱的航空相机进行热控设计,在相机蒙皮与外部环境直接接触,散热需求较小的情况下,采取适当的热控措施使相机温度分布满足使用需求,并通过低气压试验验证设计的合理性与可靠性。

1 航空相机及其热环境概述

1.1 航空相机

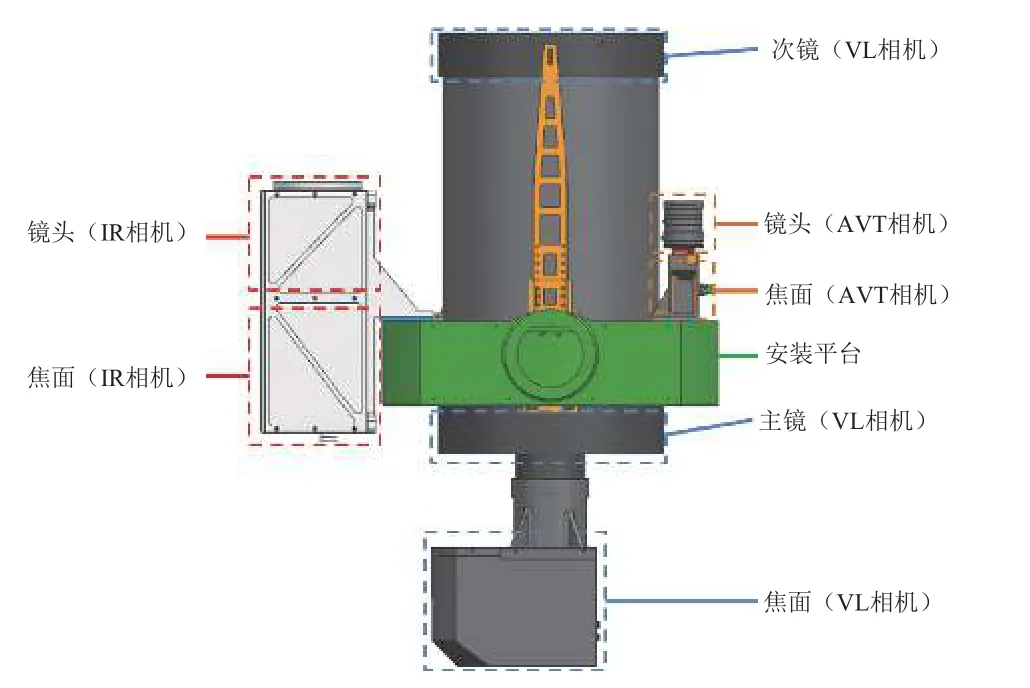

航空相机通常由高分辨(VL)相机、红外(IR)相机和宽视场(AVT)相机3 部分组成,均隔热安装在转台基座上,结构布局如图1 所示。高分辨相机以镜筒为承力结构,支撑主镜和次镜,下方连接有可变焦距的焦平面;红外相机的镜头与焦面封装于金属外壳内,焦面处具有主动制冷机构,可通过控制外壳温度保证相机的稳定工作。相机光学组件对温度的敏感性较高,由光学组件温度不均匀导致的结构形变对相机成像质量有较大影响。热控设计中对各相机的温控要求及热耗如表1 所示,表内红外相机的焦面电箱温度指其散热面温度,红外相机的焦面热耗指焦面电箱与制冷机构的总热耗。

图1 航空相机结构布局Fig. 1 Structure layout of the aerial camera

表1 相机热控技术指标及热耗Table 1 Thermal control technical requirements for the cameras

1.2 热环境

航空相机的工作环境通常为海拔高度约20 km的平流层,大气压力约5000 Pa,典型环境温度-56 ℃。本文根据国际标准参考大气温度,选取设计与试验验证的环境温度范围为-30~-70 ℃。平流层大气与航空相机间既有辐射换热,也存在一定强度的对流换热,是热控系统加热回路和散热面设计中须重点考虑的影响因素。

1.2.1 辐射换热

航空相机接收的外部辐射包含太阳直射、地球反照、地球红外辐射以及大气辐射。

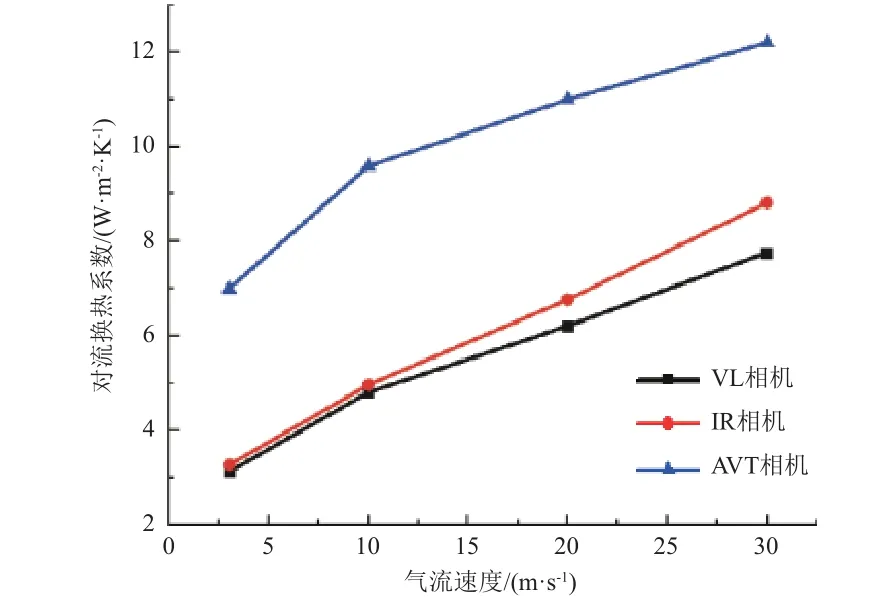

大气层对太阳辐射具有一定的吸收、散射和反射作用,经以上作用衰减后的太阳直射强度为

计算得到。航空相机布置在飞行器腹部下方,通常情况下不受太阳直射,但在飞行器转向等姿态调整过程中需加以考虑。

地球反照为太阳直射到地面,经过部分吸收后向外反射的部分,通常取地球反照率为0.3。

地球红外辐射指地球吸收太阳辐射的能量后,以长波的形式对空辐射,其辐射强度与太阳平均辐射强度及地球反照率相关,

式中:为标准大气压下的对流换热系数;为标准大气压;为实际大气压力;为常数,在层流流动中取为1/2,在湍流流动中取为1/3。故大气压力为5000 Pa 时,对流换热量约为地面相同条件下的1/7~1/5。

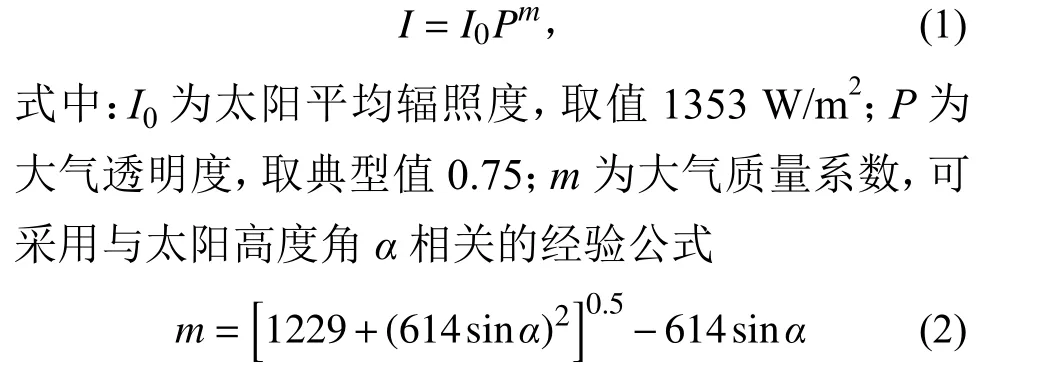

本文所述的VL、IR 和AVT 相机分别可简化成特征长度为270 mm 的圆柱体、130 mm 的立方体和50 mm 的圆柱体。考虑平流层风速及飞行器飞行速度,气流速度约为3~30 m/s,通过CFD 软件计算5000 Pa 大气压力下相机表面的对流换热系数,结果如图2 所示。

图2 相机表面对流换热系数Fig. 2 Convective heat transfer coefficient on the surface of the cameras

2 相机热控设计

航空相机的热控设计参考卫星载荷相机的热控设计方法,根据飞行期间的外部环境影响、焦面电箱热耗以及相机的工作模式,采用主动与被动热控措施相结合的思路,选取多层隔热组件/聚氨酯泡沫作为被动隔热材料,通过薄膜加热片主动控温至预设温度,保证相机各组件的温度水平维持在规定范围内。

2.1 被动热控设计

航空相机的被动热控措施包含:各相机镜筒整体粘贴石墨导热膜,焦面组件及外壳进行发黑处理,增加结构的温度均匀性;除相机镜头外,载荷外表面整体包覆多层隔热组件,根据受阳光直射影响程度的不同,选取不同吸收率/发射率的多层外表面材料;多层隔热组件与相机框架间的空隙额外填充保温层,材料为聚氨酯泡沫;在各相机焦面处开设适当面积的散热面,防止焦面温度过高;焦面外部壳体与相机主体隔热安装,削弱散热面对相机主体的影响。

多层隔热组件在航天器热控设计中应用较多,通常由低发射率的反射屏与低导热率的间隔材料交替堆叠制成,能对辐射热流形成极高的热阻。多层隔热组件对真空度较为敏感,在真空条件下隔热效果良好,但在用于航空飞行器时,其内部的空气增加了反射屏和间隔材料间的对流换热,隔热性能将有所降低。

聚氨基甲酸酯(聚氨酯)是一种典型的多嵌段共聚化合物,其保温隔热效果优异,近年来逐渐被应用于航空航天领域的热控设计中。但该材料的适用环境温度为-40~120 ℃,若用于本文所述的航空相机则不宜与外部环境直接接触。

为考查上述2 种材料的隔热性能,采用一维对称平板测试法进行测量。

试验装置如图3 所示,将加热片粘贴在铝合金基板中央,选取加热片中心位置为控温点;将补偿加热片粘贴在基板边缘,用以消除中心加热片的周向漏热;基板两侧对称包裹聚氨酯和多层隔热组件,多层隔热组件包裹在聚氨酯外侧;在基板上及2 种隔热材料外侧分别布置热电偶测温点,由于基板厚度仅有3 mm,在任意一侧布置测温点即可,试验件共计5 个测温点。

图3 隔热材料性能测试试验Fig. 3 The test for thermal insulation material properties

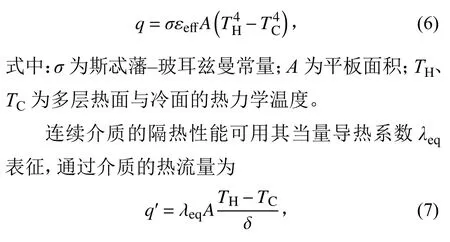

多层组件的隔热性能可用其有效发射率表征,通过多层的热流量为

式中为间隔介质的总厚度。如果将多层组件视为一种连续介质,其当量导热系数是与特定条件相对应的,并非组件内材料的平均性能。

试验工况的大气压力范围为0.1~10Pa,包含飞行器发射上升段及正常运行的平流层区域。试验时基板中心加热片与补偿加热片温度相同,可认为热量仅沿隔热材料的垂向传输;根据试验测得的温度数据即可按照式(6)和式(7)计算多层隔热组件和聚氨酯材料的有效发射率和当量导热系数,由于隔热材料是对称布置,换热功率近似为中心加热片发热功率的1/2。

试验含2 组试件,所用多层隔热组件均为20 单元,聚氨酯材料的厚度分别为3.18 mm 和4.78 mm。试验结果如图4 所示,多层隔热组件的隔热能力优于聚氨酯材料,且当大气压力低于5000 Pa 时2 种材料的当量导热系数均受压力影响显著。综上所述,选择多层隔热组件作为航空相机的主要隔热材料,而聚氨酯泡沫具有成本较低、方便剪裁等特点,可用来填充相机结构中的缝隙、凹陷,相机外部包覆的多层可保证其冷面温度不低于使用下限。

图4 隔热材料隔热性能曲线Fig. 4 Performance curve of two kinds of thermal insulation materials

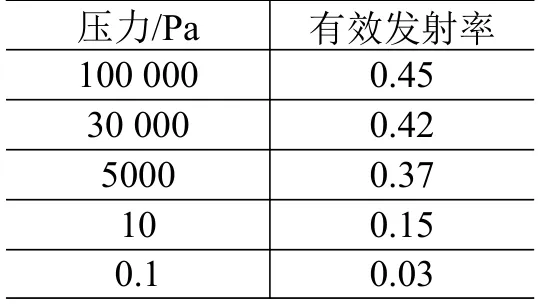

计算多层隔热组件在试验条件下的有效发射率如表2 所示,在本文所述航空相机的运行环境条件下,可近似选取多层隔热组件的有效发射率为0.4。

表2 多层隔热组件有效发射率Table 2 Effective emissivity of multi-layer insulation components

2.2 主动热控设计

相较于卫星载荷相机所处的空间环境,平流层载荷的外部环境更为恶劣,存在方向不确定的对流换热。平流层内的风速较低,故对流换热强度主要取决于飞行器飞行速度和飞行方向,为此在周向尺寸较大的相机壳体处可考虑2 种主动热控设计方案:方案1 为设置环形加热带;方案2 为依据飞行器飞行方向将相机分为迎风面和背风面,并分区域设置控温回路。

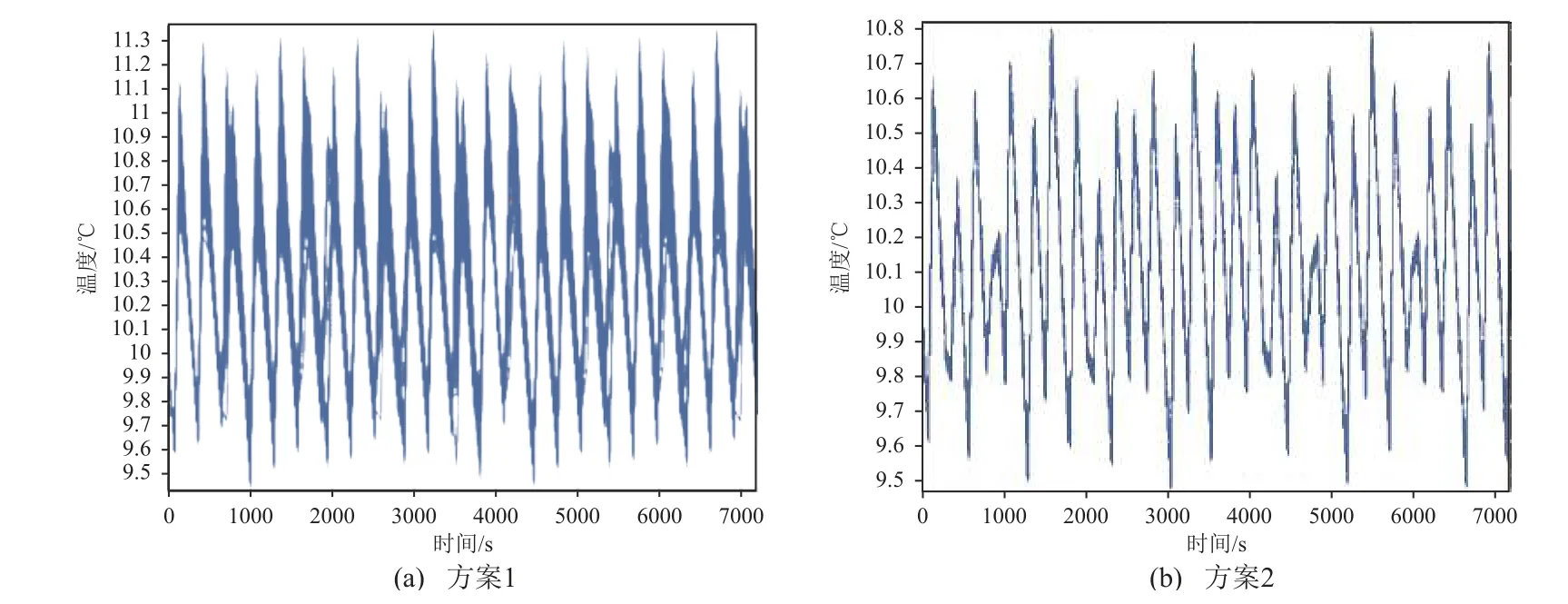

以高分辨相机次镜周向壳体作为仿真对象,设迎风面外界气流速度为20 m/s,暂且忽略背风面的空气对流,环境温度为-70 ℃,控温目标温度为10 ℃,仿真计算得到该区域的温度曲线如图5 所示。可以看到,方案1 的温度波动上限较方案2 的高约0.5 ℃;而且这个计算结果暂未考虑仿真对象边界处与其他结构的热耦合,在实际工况下如采用方案1,温度波动幅值会进一步放大。因此,航空相机的部分主动热控加热带设计须选择方案2。

图5 壳体控温仿真结果Fig. 5 Simulation results of shell temperature control

最终,载荷相机共设计22 个加热回路(对应22 个加热区),总功率为240 W,加热回路设置如图6 所示,图中类如加热区2/3 的控温回路采用方案2 的布置方式。

图6 相机控温区域Fig. 6 Temperature control areas of the camera

3 热平衡仿真分析与试验验证

3.1 仿真分析

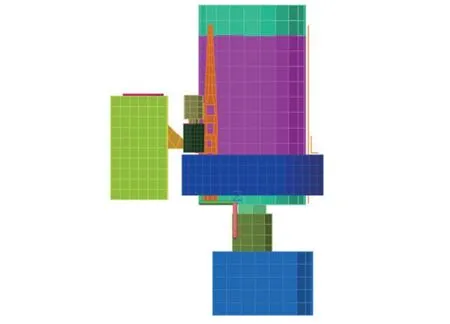

为初步验证热控设计的合理性,对热控模型进行有限元分析,简化载荷相机热分析模型如图7 所示。依据相机实际安装方式建立结构间热耦合,依据前文计算的辐射、对流换热系数设置边界条件。

图7 载荷相机热分析模型Fig. 7 Thermal analysis model of the camera

根据工作温度要求,高分辨、宽视场相机的控温目标温度为10 ℃,红外相机的控温目标温度为15 ℃。依据外部环境和相机工作模式确定低温、高温2 种极端工况,可近似对应夜晚和白日的状态。

低温工况条件输入:环境温度-70 ℃;外部气流速度为20 m/s;各相机焦面电箱处于关机状态,无热耗;无地球反照与红外辐射。

高温工况条件输入:环境温度-30 ℃;外部气流速度为3 m/s(相机为悬停状态);各相机焦面电箱处于最大工作时长状态;地球反照与红外辐射等共计716 W/m,方向为从地表垂直向上。

相机热控系统并无温度变化速率的设计要求,且平流层外部环境较为稳定,因此本文仅对上述2 种极端工况进行稳态计算,计算结果如图8 和表3所示:相机主体温度均匀性良好,且可满足表1 所述的温控指标。

表3 热仿真温度/功率统计Table 3 Statistics of thermal simulation temperature/power

图8 载荷相机热仿真温度分布Fig. 8 Thermal simulation temperature results of the camera

由分析统计结果可见,低温工况所需热控功率占设计值的70%,具备一定的预留空间。在飞行器上行穿越云层的过程中,较大的空气湿度易造成镜头结霜,此时可适当提升相机镜头处的控温门限,在低温工况下将高分辨相机次镜以及镜筒上端温度拉升至30 ℃,可保证镜头透光玻璃的温度整体高于0 ℃,以达到除霜效果。

高温工况下,各相机焦面电箱温度峰值远低于温控指标上限,因此在实际驻空过程中,特殊情况下可适当延长相机工作时间。此外,较大的散热面余量保证了一定的改良实施空间。

3.2 试验验证

低气压热平衡试验可有效验证热设计以及仿真分析的正确性,通过获取试验过程中的温度及功率数据,预示载荷相机在平流层环境下的实际状态。根据现有试验条件,仅能模拟高空中的低温、低压环境,不能实现对流换热的模拟,对此须进行额外的余量估算。

如图9 所示,载荷相机的低压热平衡试验在环境模拟设备中进行,真空抽气泵维持环境压力为5000 Pa,通过循环油冷保持热沉低温。试验中的高温、低温工况与仿真计算的工况对应。仿真时,高温工况下地球反照与红外辐射投射在相机镜头处,相当于热控系统的有利条件,在试验中可忽略;环模设备中基本没有对流换热,因此,高温工况的试验结果与仿真结果基本相似,低温工况试验所需控温功率相较仿真结果更小。

图9 低气压热平衡试验布置Fig. 9 Configuration for low pressure thermal balance test

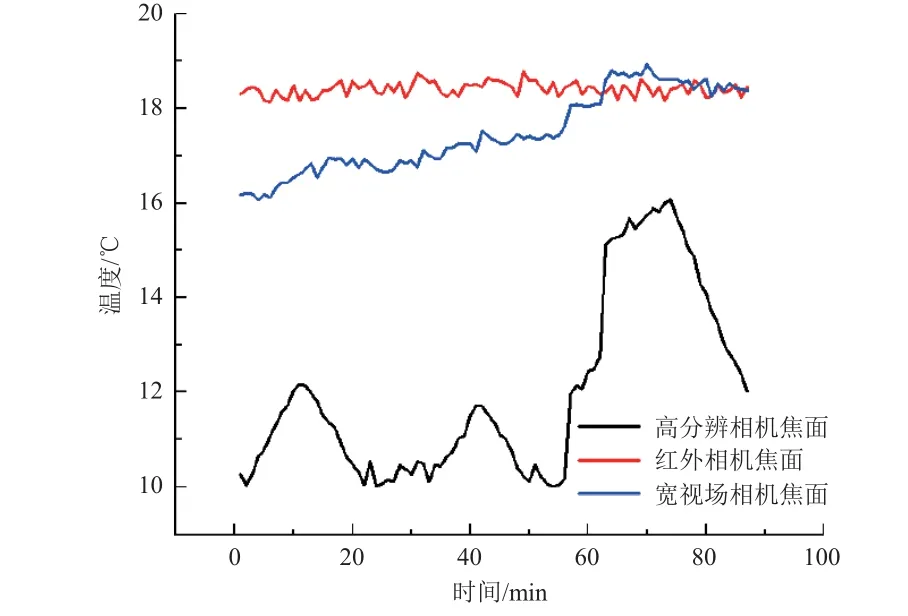

截取高温工况下相机焦面附近温度数据如图10所示,其中高分辨相机相继测试了间隔工作模式和极限工作模式,焦面外壳最高温度为15.7 ℃;红外相机和宽视场相机处于常开状态,红外相机散热面处最高温度约为18.3 ℃,宽视场相机焦面外壳处最高温度为18.7 ℃,均处于合理温度范围内。

图10 高温工况试验焦面外壳温度数据Fig. 10 Temperature data of the test under high temperature condition

截取低温工况下部分控温点温度数据如图11所示,未展示部分为图中控温点的对称分布点以及其他易于控温的区域。图中各控温点的温度波动基本在±1 ℃以内,具有良好的温度稳定性。试验中低温工况所用热控总功率约为120 W。

图11 低温工况试验温度数据Fig. 11 Temperature data of the test under low temperature condition

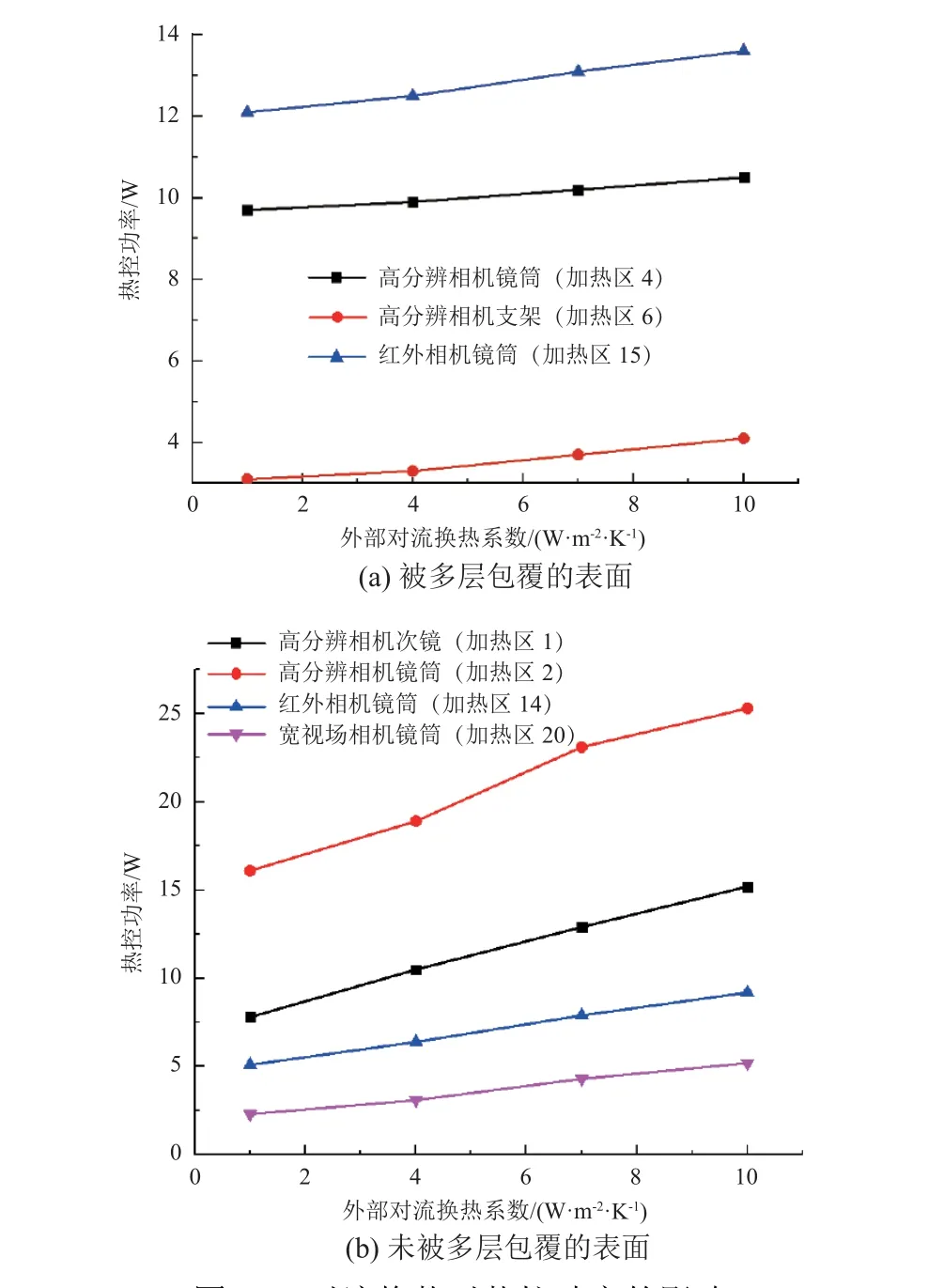

通过仿真分析了试验过程中缺失的对流换热对热控功率的影响,将相机外表面分为2 类:一类为被多层包覆的表面,对流换热系数对热控功率的影响较小,见图12(a);另一类为未被多层包覆的表面(镜头和散热面),对流换热系数对热控功率的影响较大,见图12(b),对于此类控温区域应额外预留20%~50%的热控功率。

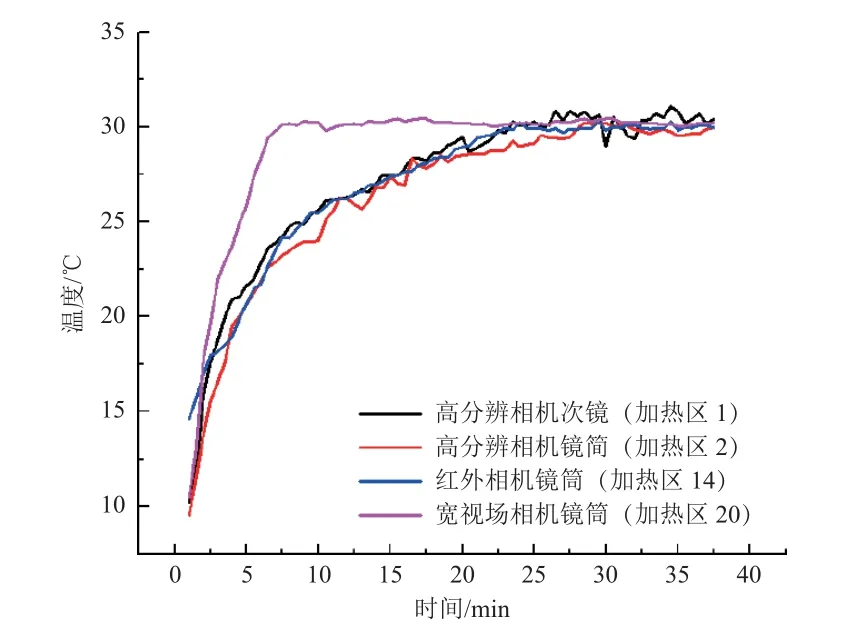

以试验低温工况为基础,在不影响相机运行安全的前提下,将相机镜头和散热面处温度拉升至30 ℃,温度曲线如图13 所示,图中控温点与图12(b)对应,结果所用热控总功率约为145 W(<240 W的加热回路总功率),说明热控功率余量充足。

图12 对流换热对热控功率的影响Fig. 12 Influence of convective heat transfer on thermal control power

图13 镜头/散热面温度拉升曲线Fig. 13 Temperature rise curves of the lens/cooling surface

4 结束语

本文针对无载荷舱航空相机,参考卫星载荷相机热设计方法进行热控设计,试验测试了隔热材料性能随大气压力的变化曲线,计算分析了低压环境下相机表面的对流换热系数;结合主动与被动控温措施,采用多层隔热组件和聚氨酯泡沫作为隔热材料,采用薄膜加热片进行主动控温,依据飞行器飞行特点划分控温区域,使相机组件温度达到温控指标要求。

经仿真热分析和低压热平衡试验对比发现,试验结果与相关计算参数基本吻合,控温点温度波动基本在±1 ℃以内,高温工况下焦面温度满足指标要求,验证了热设计方案的可行性。本文所进行的工作对类似的航空热控工作也具有参考价值。