压缩载荷下两种圆柱锂电池的安全性研究

尹 帅,马天宝

(北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

1 引言

近年来,锂离子电池在单兵作战系统、潜艇、军用车辆和无人机等军用装备上得到了广泛应用,成为陆海空兵种中的重要能源。锂离子电池的广泛应用在于其本身具有比能量大、循环性好、成本低等优良特性。这些优良特性决定了锂离子电池基本不需要额外维护,能减轻后勤负担。同时,锂离子电池的使用安全性也应得到充分的考虑。锂离子电池在使用过程中发生起火爆炸的事件常见报道,电池的起火爆炸可能由机械滥用、电滥用和热滥用诱发,其中由机械滥用导致的电池热失控是电池在受到碰撞、挤压等作用时,会出现结构上的变形,内部的隔膜失效后锂离子电池正负极之间会接触,发生内部短路,短路释放热量从而引起组件之间的进一步化学反应放热,热量的不断积累导致温度和内部压力的升高,最终引发热失控。机械滥用对电池安全性的影响是非常值得探究的一个方面。

Sahraei等对18650电池进行了多种形式的压缩实验,并建立了均质化的电池模型,在平面压缩、局部压缩和三点弯曲工况下的仿真结果和实验结果相符。Wang等针对先前均质化模型中存在的无法判断内部组件破坏顺序的不足,进一步建立了分层的细观化模型。Zhao等对大容量的方形锂离子电池进行了针刺实验,研究了针刺实验中钢钉直径、导热系数和穿透位置等参数对实验结果的影响。Wang等用不同直径的钢球对方形电池进行侧向准静态挤压,发现电芯的变形表现为跨多层的剪切断层带,集流体破裂和电极层的滑移。Sheikh等对不同电量的18650电池进行了4种工况的准静态加载实验,并建立了考虑力响应和热响应的有限元模型。

由18650电池串并联而成的电池组已成为一种技术成熟的军工车载电源,其中18表示柱体直径为18 mm,65表示柱体长度为65 mm,0表示电池为圆柱形。随着对于锂离子电池能量密度和安全性越来越高的需求,21700电池于2017年问世。这款电池具有的更高的能量密度,更高的安全性以及更低的成本等优点,国内外对于这种新型电池的研究相对较少。本文中使用18650和21700两种型号的钴酸锂电池作为研究对象,记录了2种电池在压缩过程中力学响应、电压变化和温度变化,并根据实验测得的力学特性建立了电池的有限元仿真模型,对比2种电池的安全性。

2 径向压缩实验

2.1 试样与实验设备

实验选取的18650电池容量为3 400 mAh,21700电池容量为4 800 mAh,准备了电量为0,680 mAh,1 360 mAh的电池,对应2种电池的荷电状态(state of charge,SOC)分别为0%、20%、40%和0%、14%、28%。分组情况如表1所示。

表1 实验电池分组情况Table 1 Experimental battery grouping situation

实验中使用的加载设备为长春方锐科技有限公司生产的WDW-300型万能压缩机,设置加载速度为2 mm/min来模拟准静态压缩过程。使用TekTronix示波器来测量电池的初始电压以及记录加载过程中的电压变化。使用FLIR红外热像仪记录电池压缩过程中的温度变化。实验设备如图1所示。

图1 实验设备图

2.2 力学特性实验结果

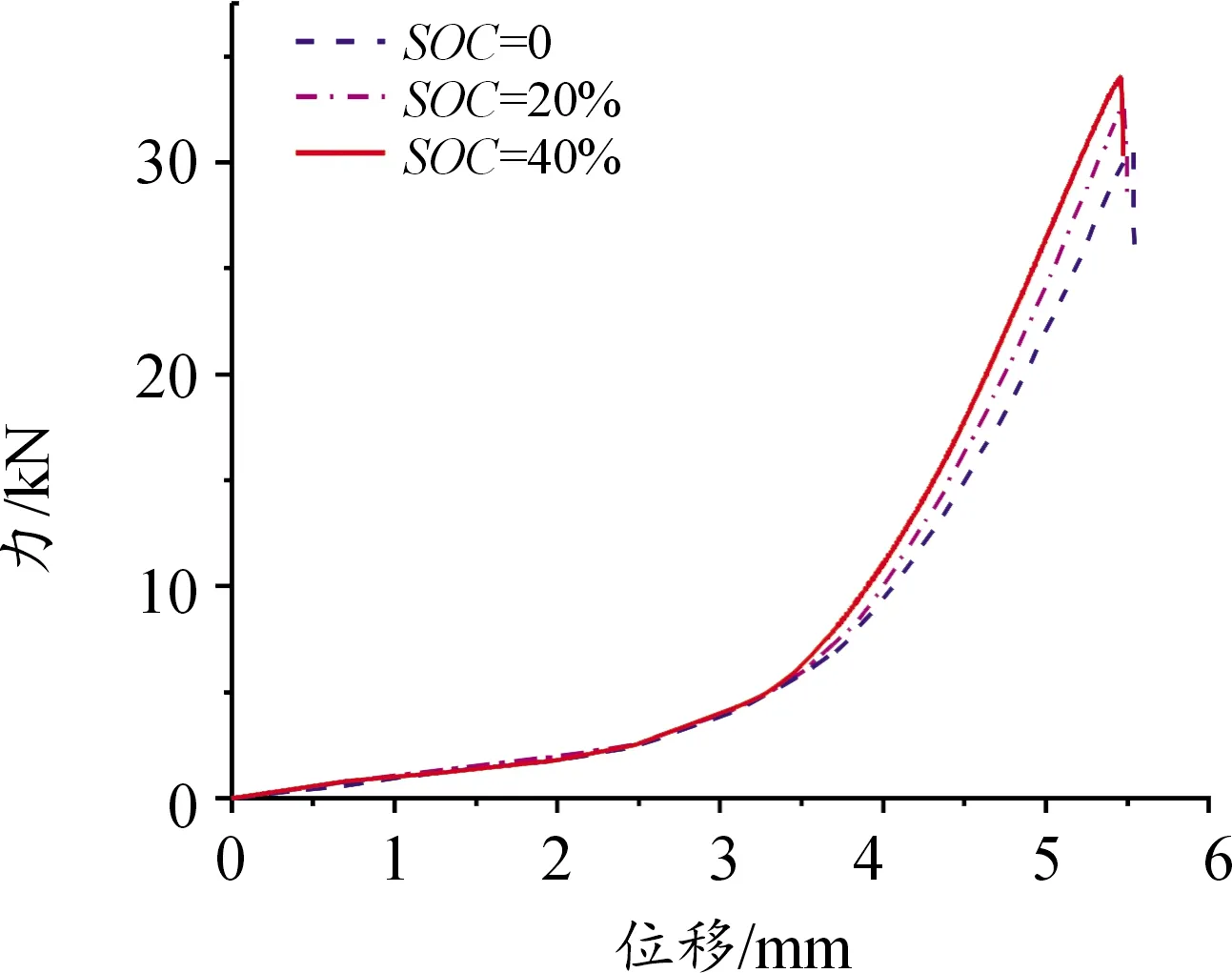

18650电池在不同荷电状态下的力-位移曲线如图2,3种荷电状态电池的曲线趋势大致相同,经历了平台缓慢增长和指数增长两阶段,加载初期的载荷变化很小是由于在电池单体的层面上,其钢制外壳与电池内芯之间、组成电芯的各层极片和隔膜之间,以及最内部的钢芯的中空部分都存在着空隙而造成的。电池被压实之后,载荷会迅速增加。而且峰值力与荷电状态存在相关性,峰值力随着电池荷电状态的提升而变大。这是因为在锂离子电池充电的过程中,带正电的锂离子会从电池正极脱离,在电解液中经过隔膜,嵌入电池负极材料的孔隙中,负极材料的这种结构决定了它的体积变化受脱锂嵌锂影响较大。对于石墨负极,锂离子的嵌入会使其层间距增加10%,而对于高容量硅材料,体积膨胀可达300%,因此,荷电状态高的电池有着更强的承载能力。

图2 3种荷电状态的18650电池力-位移曲线

具体来看,荷电状态为20%和40%的18650电池,其峰值力达到了32.7 kN和33.9 kN,相比0电量的电池分别提升了6.51%和9.50%,同时,在加载过程中,荷电状态为0和20%的电池仅出现了温度的升高和电解液的泄漏等比较缓和的现象,而高荷电状态的电池在加载过程中出现了更加剧烈的反应。40%荷电状态的18650电池在挤压力达到峰值后的瞬间发出了爆鸣声响,正极端喷发出火花,安全阀等部件飞溅而出,释放出大量高温气体烟雾。根据先前研究人员的测定,这些气体是高温环境下的负极石墨材料与电解液反应生成的,而负极端除了变形之外,并没有发生其他形式的破坏,正负极破坏后的形貌如图3。值得注意的是,先前的研究者在对18650电池进行实验时,并没有遇到40%荷电状态的电池,在2 mm/min加载速度的准静态挤压过程中便发生如此剧烈的反应,这是由于电池容量的不同导致的,而容量的大小和电极材料的不同、制作工艺的优劣等因素有关。虽然在型号上都是18650电池,但是不能只考虑其荷电状态,而忽略其毫安时电池容量。

图3 1 360 mAh时的2种电池破坏形貌Fig.3 Comparison of the damage morphology of the two batteries at 1 360 mAh

不同荷电状态下21700电池的力-位移曲线如图4。可以看出,不同荷电状态下的21700电池的力-位移曲线形状也很类似,与18650电池相比,平台过渡阶段的占比更大,对应的压实阶段更长。与18650电池的失效位移出现在5.4~5.5 mm之间不同的是,3种荷电状态的21700电池失效位移出现在7.6~7.7 mm之间。3种荷电状态的21700电池峰值力变化情况,与18650电池的规律一致,即更高的荷电状态对应着更高的峰值力,14%和28%电量的电池峰值力分别为56.7 kN和58.2 kN,相比0电量的电池提高了8.83%和11.70%。在同样的1360 mA时下,21700电池表现出更轻微的反应,且电池达到峰值力时产生的声音更小,仅出现了少量的高温气体烟雾,加载完成后的电池形貌如图3,可以看出其破坏程度要轻于等量毫安时的18650电池。

图4 3种荷电状态的21700电池力-位移曲线Fig.4 Force-displacement curves of 21700 battery in three states of charge

2.3 电压和温度实验结果

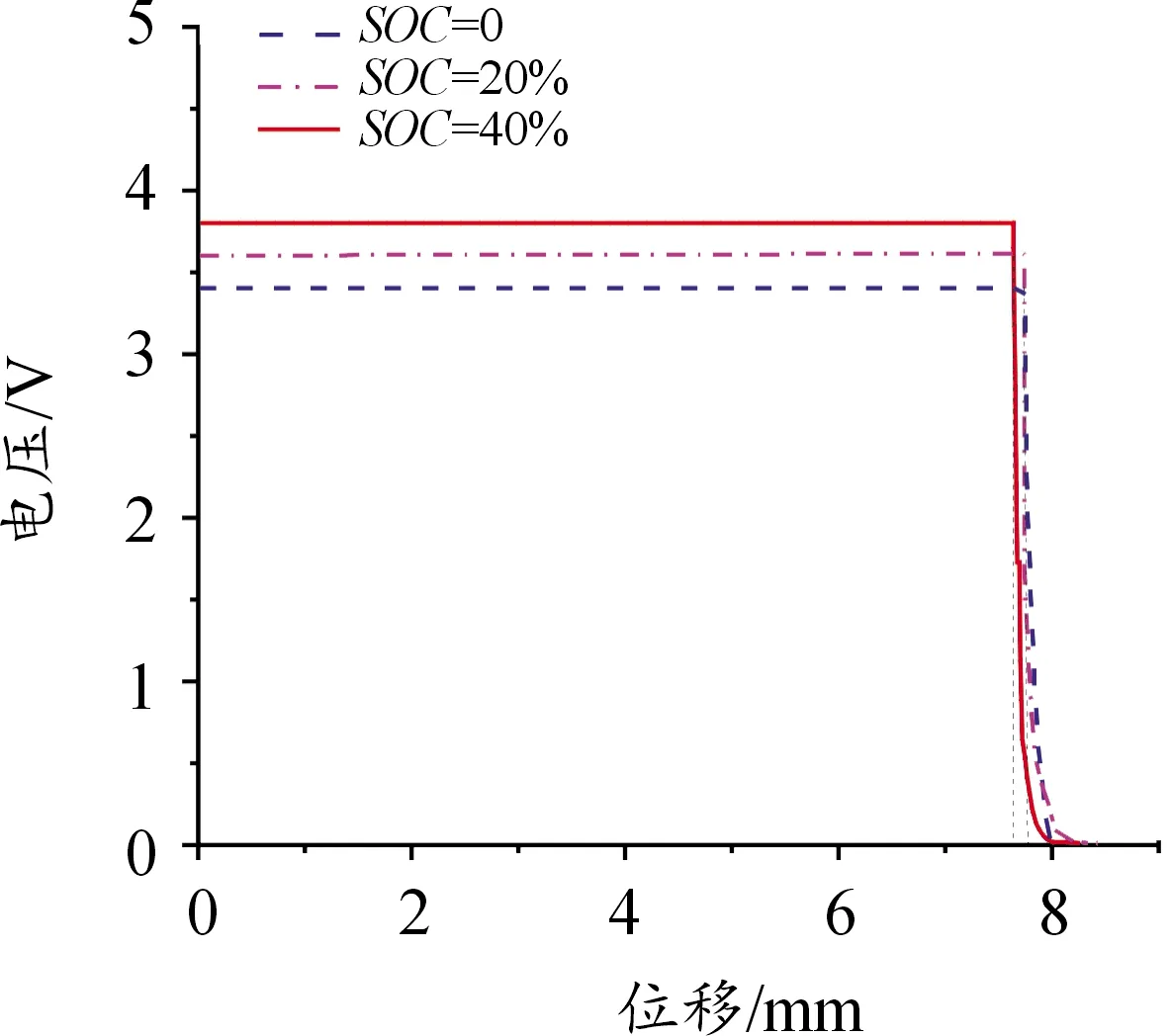

数字示波器记录的电压变化情况如图5和图6所示,电池的端电压会随着加载的进行保持稳定,而在力的峰值附近会发生快速下降,说明其内部出现了短路。

图5 3种荷电状态的18650电池电压-位移曲线Fig.5 Voltage-displacement curve of 18650 battery in three states of charge

相比于电压的骤降基本发生在力的峰值附近,温度出现升高的时刻与力的峰值出现的时刻关联性较弱,先前的研究中,也发现了电池的端电压响应比其表面温度响应更快更准确的这一现象。实验测得的热像图如图7和图8,每种荷电状态下的3个时刻分别为温升开始时刻、达到最高温度的时刻和达到最高温度后60 s的时刻。可以发现,电池的电量越高,经过压缩后会达到更高的表面温度,其中3种荷电状态的18650电池达到的最高温度分别为25.5 ℃、41.8 ℃和155.7 ℃;3种荷电状态的21700电池达到的最高温度分别为23.3 ℃、35.0 ℃和79.0 ℃。

图6 3种荷电状态的21700电池电压-位移曲线Fig.5 Voltage-displacement curve of 21700 battery in three states of charge

图7 18650电池压缩过程中的热像图Fig.7 Thermal image during 18650 battery compression

图8 21700电池压缩过程中的热像图Fig.8 Thermal image during 21700 battery compression

这里需要指出的是,20%荷电状态的18650电池和14%荷电状态的21700电池在加载过程中达到的最高温度为36.1 ℃和30.7 ℃,但这个温度并非整个过程中的最高温度。压缩机的压头卸载后,又发生了温度的升高,最终达到了这个电量下的最高温度41.8 ℃和35.0 ℃。出现这个现象是因为当压头对电池有作用力时,电池内部的应力会降低电解液中的离子扩散速度从而降低短路时发生的化学反应,使得温度出现降低;压头卸载后,被内部应力挤压到电池两端的电解液会发生回流,会加速电化学反应的进行,导致了后续的温度升高。

3 有限元数值仿真

3.1 模型建立

基于ABAQUS建立了2种锂离子电池单体的均质化三维有限元模型,先前的研究中发现电池正极端的安全阀等小组件对于电池受力的影响是微乎其微的,而且这些组件相比于电池来说是尺度很小的薄壳结构,加入这些组件的话会带来很大的计算成本,且对于结果的影响是不重要的,均质化模型可以很好地表现锂离子电池单体的力学性能。因此模型中仅把正极、负极、隔膜、内芯和外壳材料简化为圆柱体均质模型,来模拟圆柱形电池在机械滥用下的力学响应。

首先在部件模块中使用可变形固体单元来建立圆柱电池模型,使用离散刚体单元建立刚体平面来模拟压机的上下压头,并在上下平面上各设置一参考点来代表整个平面的受力情况。在属性模块创建了均质化电池的材料,并创建了均质实体截面。材料属性是根据实验测得的力-位移曲线获取的电池的应力应变关系获得的。如图9所示,在平面挤压的过程中,圆柱形电池单体所受的名义应力可以表示为:

(1)

式中:表示电池所受的载荷力;表示电池的受力面积。

图9 圆柱电池受压过程中的示意图Fig.9 Schematic diagram of a cylindrical battery under pressure

电池的受力面积可以近似计算为:

=

(2)

式中:表示圆柱形电池的轴向长度;表示电池受力面的宽度。

受力面的宽度可以近似表示为:

(3)

式中:为圆柱形电池的横截面半径;表示压缩机压头的位移。

圆柱形电池单体所受的名义应变可以表示为:

(4)

目前常用的一种锂离子电池均质化模型的本构方程是Sahraei提出的,形式如下:

=

(5)

式中:为幅值;为拟合参数。

文献[12]中以此为基础,将电池由于SOC不同带来的增加的抵抗变形能力考虑在内,提出了如下的本构方程:

ln=ln++()

(6)

式中:,是0荷电状态下拟合得到的数值;()表示相对0荷电状态增加的值,为荷电状态的函数。

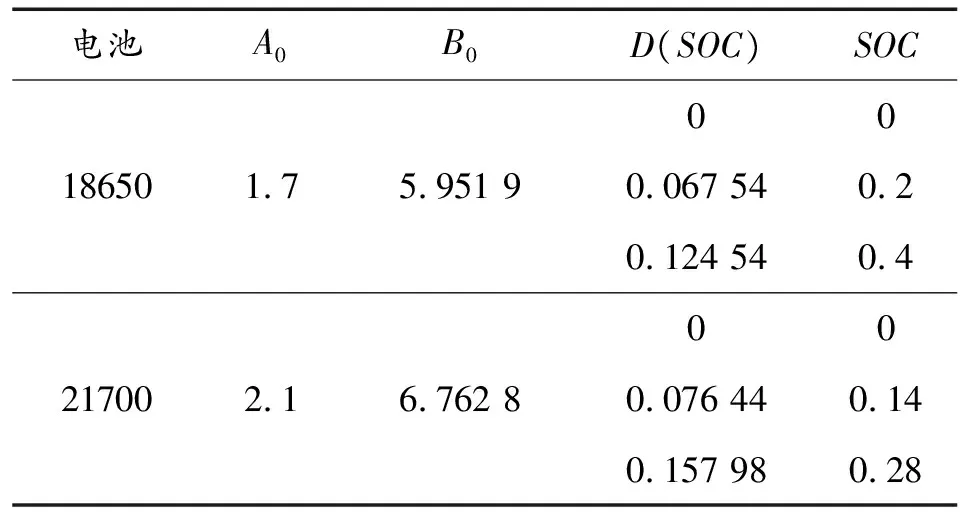

本文中利用此考虑荷电状态的本构方程,根据实验得到的应力应变关系拟合得到了2种电池的对应的参数,将得到的结果作为均质化模型的本构方程输入,得到的拟合参数如表3所示。

表2 拟合参数Table 2 Fitting parameter values

2种电池的本构方程分别为:

18650电池:

=384.48×()×

(7)

21700电池:

=865.06×()×

(8)

式中,()为由荷电状态带来的增值,如表3所列。

参照文献[18]中关于钴酸锂体系电池失效应变的总结,选择=0.14作为失效应变,文中用到的参数如表4所示。

表3 均质化电池有限元模型设置的参数Table 3 Parameters set by the finite element model of the homogenized battery

在装配模块布置好电池单体和两压板的相对位置后,创建动力显式分析步,设置接触类型为通用接触,摩擦因数为0.2。设置下方平面为完全固定约束,限制全部方向的平动和转动;上方平面设置沿z轴向下的位移载荷,仅保留沿z轴的平动自由度。在网格模块为电池单体和压板划分网格,将电池的网格大小设置为0.5 mm,单元类型选择六面体显式单元;压板的网格划分尺寸对于所求的结果没有明显影响,为了提高求解的效率,将压板的网格大小设置为2 mm,单元类型选择四边形显式单元。计算模型如图10所示。

图10 2种电池的计算模型示意图Fig.10 The calculation model diagram of the two batteries

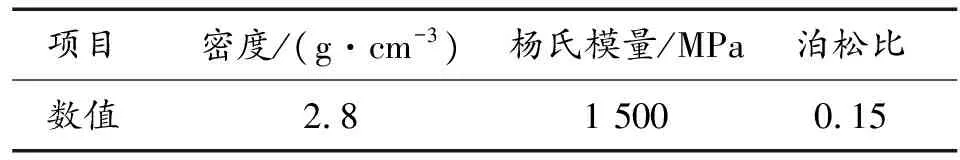

3.2 平面压缩数值仿真结果

通过仿真计算得出的力-位移曲线如图11和图12所示。可以发现仿真结果中力的下降点对应的位移和实验中得到的结果基本一致,其中18650电池均在5.4 mm附近,21700电池均在7.6 mm附近。仿真曲线与实验曲线在加载阶段存在差异是由于真实的电池压缩过程中,电池内部的间隙会有一个被压实的过程,以及内部存在的端盖、电解液等物质没有考虑在模型之内等原因导致的。

图11 3种荷电状态18650电池实验与仿真曲线Fig.11 Comparison of experimental and simulation results of 18650 batteries in three states of charge

图12 3种荷电状态21700电池实验与仿真曲线Fig.12 Comparison of experimental and simulation results of 21700 batteries in three states of charge

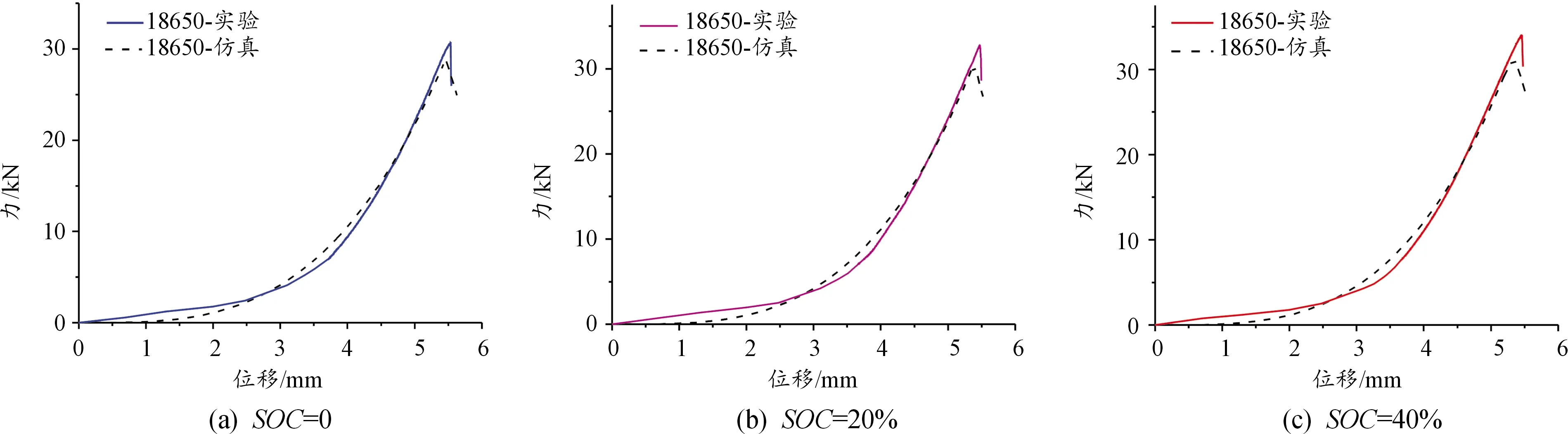

电池和压头接触面上的最大应力,在加载初期出现在中心线两侧,而当位移分别达到5.4 mm和7.6 mm处左右,受压表面中心线的两侧出现了失效单元,对应着实验中发生的破裂现象,这一现象与实验中电池发生破坏的位置相符合,680 mA时电池仿真与实验结果如图13所示。由此可知,所建立的有限元仿真模型能够反映出压缩过程中电池单体的力学变化。

图13 加载完成后的仿真结果与实验结果形貌Fig.13 Comparison of simulation results and experimental results after loading

3.3 不同荷电状态下电池的局部压缩数值仿真

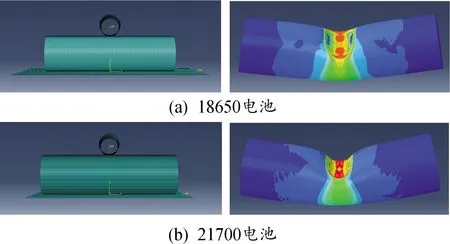

为了研究不同压头形状作用下电池的力学响应,利用所得仿真模型,对不同荷电状态的电池进行了10 mm直径圆柱压头局部压缩的仿真。电池体和下层平面的网格参数、约束类型等相关设置和2.1节一致,上层圆柱压头设置为壳单元离散刚体。划分完成网格的示意图和仿真结果如图14所示。

3种荷电状态的18650电池在圆柱压头局部压缩仿真中得到的力-位移曲线结果如图15所示。可以看出不同荷电状态电池的力-位移曲线呈现出相同的趋势,力发生突降时对应的位移在7.0~7.1 mm,荷电状态为0、20%和40%的18650电池对应的峰值力分别为9.8 kN、10.6 kN和11.1 kN。表现出一定的荷电状态硬化现象,更高荷电状态的电池对应着更高的峰值力。相比于电池受到平面压缩的情况,电池受到局部压缩时,承载能力会变弱。

图14 10 mm直径压头的局部压缩仿真结果形貌Fig.14 Local compression simulation of 10 mm diameter indenter

图15 不同荷电状态18650电池的局部压缩力-位移曲线Fig.15 Local compressive force-displacement curves of 18650 batteries in different states of charge

3种荷电状态的21700电池在圆柱压头局部压缩作用下的力-位移曲线如图16所示,力发生突降时对应的位移在9.4~9.5 mm,荷电状态为0、14%和28%的21700电池对应的峰值力分别为24.6 kN、25.8 kN和27.2 kN。

图16 不同荷电状态21700电池的局部压缩力-位移曲线Fig.16 Local compressive force-displacement curves of 21700 batteries in different states of charge

4 结论

对2种圆柱形锂离子电池进行了径向准静态压缩实验的研究,并根据实验得到的力学特性建立了2种电池的三维有限元模型,得到了以下结论。

1) 准静态压缩下,电池的承载能力与电池荷电状态存在相关性,荷电状态越高电池的承载能力越强,电池会在加载至峰值力时发生失效,失效后电压迅速降低到0V,加载完成后将压头卸载,电压也不会恢复,实验表明2种电池的力学响应和电压变化趋势相同;

2) 电池发生失效后,其表面温度会升高,而且在相同的准静态加载条件下,荷电状态更高的电池发生失效时,会出现更高的表面温度;

3) 以力学失效作为短路失效的标志建立了2种电池考虑荷电状态的有限元模型,利用所得模型进一步模拟了电池在圆柱压头下的局部压缩,仿真模拟结果表明,相比于电池受到平面压缩的情况,电池受到局部压缩时,承载能力会变弱;

4) 针对电池在局部压缩时表现出更小的承载能力,建议在电池安置在电池箱体内时,周围构件应尽可能平整,避免局部突出的结构对电池造成压缩。