试论数控机床误差综合补偿技术及其运用

卓 飞

试论数控机床误差综合补偿技术及其运用

卓飞

(南京浦口中等专业学校,江苏 南京 211800 )

随着我国综合国力的不断提升,我国的数控机床技术也取得了飞速的发展,已经成为机械制造行业的重要支撑。现代数控机床的运转效率越来越高,对数控机床在加工过程中的精准性也提出了新的要求。数控机床在运转过程中出现数据误差时,应用数控机床综合补偿技术使机床自行进行数据校正,可以在一定程度上降低因频繁进行人工校正数控机床设备造成的时间成本和人力成本,能够很好的弥补技术缺陷,保证数控机床数据的精准性。

数控机床;误差;补偿技术;实际应用

近年来,我国通过对制造业的不断升级和优化,大力发展先进制造业,力争从制造大国迈向制造强国。广泛应用数控机床自动化技术是我国机械制造行业能否转型成高端制造业的关键环节,而高端制造业也对数控机床的加工精准度也提出了更高的要求。数控机床综合补偿技术是指在数控机床运转过程中出现数据误差时,通过人为干预,使数控机床自行对其进行数据校正,将数控机床的原有加工误差进行抵消操作。在数控机床中应用数控机床综合补偿技术能够有效减小数控机床加工时产生的误差。

1 数控机床存在误差的原因

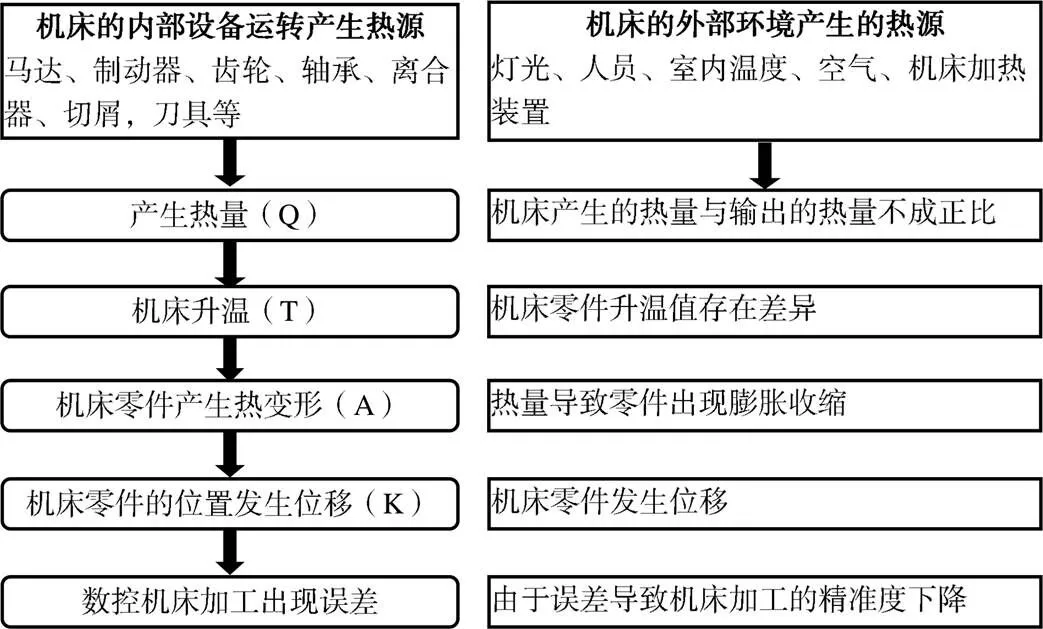

引发数控机床加工误差的原因有很多,加工过程中的各个环节都有造成加工误差的可能。通过表1可以看出,在数控机床加工过程产生误差的各种原因中,机床误差占比最大,已经达到45%~65%。造成机床误差的主要原因有机床实际摆放位置与理想摆放位置没有一致、热误差以及力误差。热误差是由于机床在加工过程中持续运转摩擦的过程中产生大量的热量,造成机床零件发生热变形而产生,如图1所示。力误差主要是机床在运行过程中,受机床自身重量、工具零件重量和机身震动等原因引发机床零件位置偏移而造成[1]。

表1 数控机床加工过程中误差分类占比表

图1 机床热误差影响

2 机床误差补偿技术的类型

现阶段,我国数控机床误差补偿技术主要有3种,分别是实施补偿法、静态补偿法、综合动态补偿法。这三种补偿方法各有利弊,在应用过程中,要结合机床加工的实际情况来选择最适合方法。静态补偿法主要是依据预先设定的各个机械数值对机床设备的零件进行矫正,缺点是不能根据机床实际情况进行调整,灵活性较差。实施补偿法是通过机床的硬件设施进行补偿,这种方法能够根据机床的实际情况进行调整,减小机床数据误差的数值,但是不能对双轴以及三轴联动的机床进行调整,应用范围有限。综合补偿法是将机床补偿机制与信息技术相结合的新技术,能够根据自身的优点针对机床的实际问题进行实时调整,确保机床加工的误差在可接受的范围内,因此,在数控机床加工中应用综合补偿法,能够有效地减小加工误差[2]。

3 机床误差综合补偿技术分析

在机床加工的过程中,精密的设备和先进的误差控制系统是机床加工精度的重要保证。完善的误差控制系统能够保证机床在运行过程中严格按照设定的数值进行工作,保证数控机床加工的精度。先进的机床控制系统能够对机床进行误差补偿,将数控机床在加工过程中的误差控制在可接受的范围内,提升数控机床加工的良品率。将先进技术与数控机床控制系统相结合,可以提高数控机床运行的稳定性,降低数控机床加工产品的误差值,为我国数控机床加工行业的发展提供保障[3]。

3.1 数控机床的误差模拟

利用数控机床误差模拟技术可以监测数控机床内部零件的热力变形以及承载力变形的状况并对其性能进行检测和评估,还能够监控和分析机床加工的过程[4]。

近年来,我国的数控机床误差补偿技术取得了飞速发展,为数控机床加工提供了质量保障。数控机床误差补偿技术通过测量和计算机床各个零件之间的差异,其中包含零件出厂时的差异以及机床在生产过程中热变形以及承重变形压力造成的差异数值,将通过测量出的差异数值进行比对可以得出机床补偿公式,再通过模拟实验论证其补偿公式的准确性。从实际检测数据可以看出,数控机床误差模拟技术应用在特定的条件中有显著的效果,但是数控机床误差模拟技术的通用性能较差,在参数多变的机床上应用误差模拟技术的准确性就不高[5]。

3.2 对数控机床误差的测量

在进行数控机床零件的外形误差数值测量时,通常采用的是确定项误差测量法和误差综合测量辨识参数法。

在应用确定项误差测量法,一般使用精密的误差测量设备对数控机床的各项零件设备进行测量,以此获得数控机床的整体误差数据。例如,在进行3D数控机床确定项误差测量时,可以使用精密的双频激光器对关键误差内容项目进行双频激光测量,使用电子水平仪设备对其余项目进行测量。

误差综合测量辨识参数法是指在某一特定位置对数控机床进行扫描测量,将测量的结果转化成数字模型,再把数字模型与机床的原始参数进行对比,可以得出精确的误差数值。采用误差综合测量辨识参数法进行误差测量,结果较为精准且投入的设备较为简单,适合广泛应用于测量数控机床加工误差[6]。

3.3 误差补偿方法

我国数控机床误差补偿技术目前主要有三种,分别是NC系统补偿法、前馈补偿法和反馈补偿法。

NC系统对于数控机床而言非常重要,数控机床的操作指令需要NC系统来完成。NC系统补偿法以脉冲的形式对数控机床的误差进行测量和取值,将测量值与通过转换数码程序重构的初始数值进行对比,可以得出需要误差补偿的数值,运用接口辅助装置将误差数据上传至系统,利用计算机对数控机床具体参数进行分析,把得到的数控机床误差数值反馈至NC系统内,再将需要修整的误差叠加至程序中,最后运用反馈补偿法进行处理,从而确保误差补偿的精准度。这种转换数码程序的手段对三维数控机床模型的误差补偿额的效果较为明显。

前馈补偿法是根据数控机床的误差来调控伺服电机,进而实现对数控机床误差的补偿。前馈补偿法在应用过程中,伺服系统会将一定量的数控机床误差数据转化成电信号,使得数控机床电机能够稳定运行。

反馈补偿法是指将计算机中的误差数据直接转换后进行叠加操作,进而对数控机床的误差进行补偿。目前我国大部分的数控机床的控制系统主要采用闭环式或半闭环式进行控制,在使用反馈补偿法时,需要借助光栅以及码盘等技术设备[7]。

4 综合补偿技术在数控机床中的应用

4.1 多体系统数控机床误差补偿技术

多体系统数控机床是由柔体和刚体共同建构起来的复杂机械。由于多体系统数控机床的零件较多,组织结构较为复杂,容易引发数控机床产生误差的因素也非常多,因此在对多系统数控机床进行误差补偿要从其构成零件入手,分析其系统以及零件的运行流程,选择最适合的误差综合补偿技术,减少机床误差对数控机床加工过程中的影响[8]。

4.2 丝杠进给系统的热变形误差

在数控机床的加工过程中,热变形是导致丝杠变形的主要原因。为了解决这一问题,需要根据数控机床丝变形杠的实际情况采取综合补偿措施。首先应该改良丝杠系统的制冷系统,增强其耐热性,避免出现丝杠系统受热环境影响发生变形,保障数控机床的加工精度。全闭环伺服系统机床可以采用光栅反馈来支撑系统运行,半闭环数控机床可以采用激光补偿法进行支撑系统运行,保证数控机床的平稳运转[9]。

4.3 优化数控机床的加工

在数控机床加工的过程中,首先加强对数控机床零件质量的把控,完善加工流程,从根本上减小数控机床的误差,再通过选择适合该数控机床的补偿技术,对机床的误差进行测量和计算,进而减小由于零件误差对数控机床运行产生的影响。

5 结语

随着我国数控机床技术飞速发展,数控机床已经成为我国工业生产的支柱设备,但数控机床在生产时产生的加工误差会严重影响产品的精度,也会制约我国机械制造业精细化发展。为了适应我国经济高速发展对机械制造业精细化的要求,优化和提高数控机床误差补偿技术已成为当下我国机械制造加工行业的首要任务。机械制造加工行业的从业者需要针对数控机床的不同误差类型,选择合适的误差综合补偿技术,同时根据数控机床的实际情况进行实时调整,从而提高数控机床的精准度,降低因数控机床生产误差所带来的影响,促进我国数控机床领域的发展。

[1] 陈光胜,梅雪松.误差综合补偿技术及其在大型数控磨齿机应用研究[J].机械工程学报,2013,49(4):139.

[2] 王家序,王洪乐,周青华,等.基于修改NC程序的数控机床综合误差三阶优化补偿方法:CN105717864A[P]. 2016.

[3] 李香燕,李金展,卢松涛.数控机床综合误差的检测及补偿技术[J].中国农机化学报,2015,36(1):275-278.

[4] 范晋伟,关佳亮,王文超,等.SMART-CNC超精密数控曲面磨床综合误差补偿技术[J].北京工业大学学报,2006, 32(4):306-310.

[5] 苗恩铭,徐建国,吕玄玄,等.数控机床工作台误差综合补偿方法研究[J].中国机械工程,2017,28(11):1326-1332.

[6] 张斌.面向五轴数控机床的激光高精度多参数快速综合测量仪研制与应用[J].科技成果管理与研究,16(10):62-65.

[7] 佚名.“重型数控机床动态综合误差补偿技术的研究与应用”课题通过验收[J].世界制造技术与装备市场,2013 (1):35.

[8] 陈莉莎.环境规制的企业价值补偿效应研究--基于不同环境规制工具的比较[J].当代经济,2021(11):114-119.

[9] 任兵,任小洪,徐卫东,等.基于ARMLinux的数控机床热误差补偿控制器的设计[J].组合机床与自动化加工技术,2012(4):25-27,31.

Study on the comprehensive error compensation technology and its application in CNC machines

ZHUO Fei

(Nanjing Pukou Secondary Professional School, Nanjing, Jiangsu 211800, China)

With the continuous improvement of China's comprehensive national strength, China's CNC machine tool technology has made rapid development and has become an important support of the machinery manufacturing industry. The operation efficiency is higher and higher for modern CNC machines, the precision of numerical control machine tools in the process of machining also put forward new requirements. When data error appeared in the operation process of a CNC machine, the application of comprehensive error compensation technology for data correction can reduce the cost of time and labor caused by frequent manual correction of CNC machine to a certain extent, which could make up for technical shortcomings well, and guarantee date precision of CNC machines.

CNC machines; error; compensation technology; practical application

GT659

A

2096–8736(2022)01–0040–04

卓飞(1988—),男,江苏南京人,大学本科,讲师,主要研究方向为数控加工技术。

责任编辑:张亦弛

英文编辑:唐琦军