∑3和∑5 晶界对Ni3Al力学性能影响的原子模拟

马磊

(湖南文理学院 数理学院, 湖南 常德 415000)

0 引言

镍基单晶高温合金具有优良的力学性能,能承载高温、抗腐蚀和抗疲劳等特性,是现代航空发动机涡轮叶片、涡轮盘等关键部位的主要候选材料[1-3]。在镍基单晶高温合金中,Ni3Al是强化析出相,L12面心立方结构,Ni∶Al=3∶1,受到研究人员们的广泛关注[4-6]。李静[7]研究了Ni3Al拉伸/压缩过程中的力学特性,讨论了屈服强度在不同晶相上的变化规律。王佳明[8]研究了Ni3Al纳米丝在单轴加载下屈服应力和微观机理的演变,分析了温度和尺寸对其力学性能的影响。程登木[9]研究了Ni3Al纳米材料的热力学性质,讨论了Ni3Al纳米丝和纳米薄膜在单轴拉伸和压缩下力学性能和形变机理;杨弘[10]采用三明治夹层结构研究了Ni3Al合金的熔点与比热,给出了比热随温度的变化规律;Xie等[11]研究了Ni3Al中裂纹的扩展机理,讨论了晶相的影响规律。Ma[12]应用分子动力学的方法研究了Ni3Al中疲劳裂纹的扩展行为,分析了Ni3Al中不同取向的裂纹扩展时周围微观结构的演变,并探讨了Ni3Al的断裂规律。Gopinath等[13]研究了镍基高温合金在拉伸下的温度和应变率效应;文玉华等[14]研究了镍基单晶超合金Ni-Ni3Al晶界的动力学过程等等。

在Ni3Al合金力学特性的研究中,发现晶界具有很好的强化效应。Hanada等[15]首次发现了晶界具有改善Ni3Al脆性的特点,并指出小角度晶界和∑3晶界具有很好的抗裂纹特性,这也被Meyers等[16]的研究成果所证实。而且 Su[17]通过实验的方法对Ni3Al中∑3晶界的力学特性也进行了研究,指出了∑3晶界处会产生滑移,能改善材料的脆性断裂行为。秦健朝等[18]研究了小角度晶界对 DD5 镍基单晶高温合金力学性能的影响,得到小角度晶界可有效改善镍基单晶高温合金的抗拉强度、伸长率以及断裂收缩面的结论。除此之外,研究还发现∑5 晶界也具有很强的抗裂纹效应,能引起晶体结构的改变[19]。Hu等[20]通过第一性原理的方法研究了磷间隙对Ni3Al-∑5 晶界效应,从中也发现了∑5 晶界的影响特性。尽管如此针对∑5 和∑3晶界在单轴加载下对Ni3Al力学性能的研究仍然有限。

为了厘清∑5 和∑3晶界是如何影响Ni3Al的力学性能的,本文通过计算机模拟,以纳米单晶Ni3Al合金为研究对象,选取了∑3和∑5 晶界,应用分子动力学的方法,建立含有不同晶界的Ni3Al晶界模型,研究∑3和∑5 晶界是如何影响Ni3Al力学特性,对比分析Ni3Al在无晶界和有晶界下的拉伸应力应变曲线的变化规律,讨论力学性能的变化,通过微观结构的演变特点,揭示Ni3Al在分别含有∑3和∑5 晶界下的变形特点。

1 研究方法和模型

1.1 研究方法

本文采用分子动力学的方法进行研究。分子动力学的方法是1957年Alder和Wainwright在研究硬球模型中固体和液体的宏观特性时提出的,它是基于牛顿运动定律的微分方程,借助计算机设备,结合原子之间的相互作用势函数,模拟原子或者分子运动的轨迹,直观地观察材料内部微观结构的演变,从而进一步计算出该体系中各种物理性质的方法[21]。其中牛顿运动定律的微分方程为如下:

(1)

式中:Fi为原子所受的力;mi为原子质量;ai(t)为第i个原子在某个时刻的加速度;fi为原子所受的外力。

在分子动力学的模拟过程中,采用Purjapun[22]构建的嵌入原子势(EAM)函数来描述Ni-Al原子间的相互作用,应用LAMMPS大规模原子或者分子并行计算[23]代码模拟晶界对Ni3Al力学性能的影响规律。应用公共近邻分析法[24](CNA,也叫原子键对分析技术)分析Ni3Al合金在单轴加载下微观结构的变化,借助OVITO[25]可视化软件观测微观机理的演变规律。

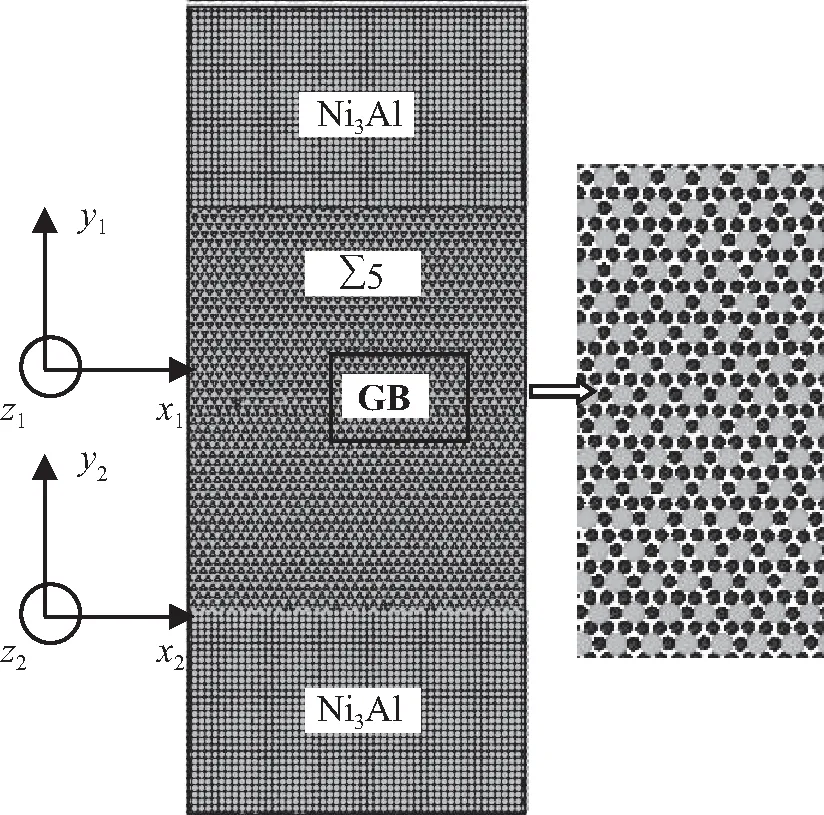

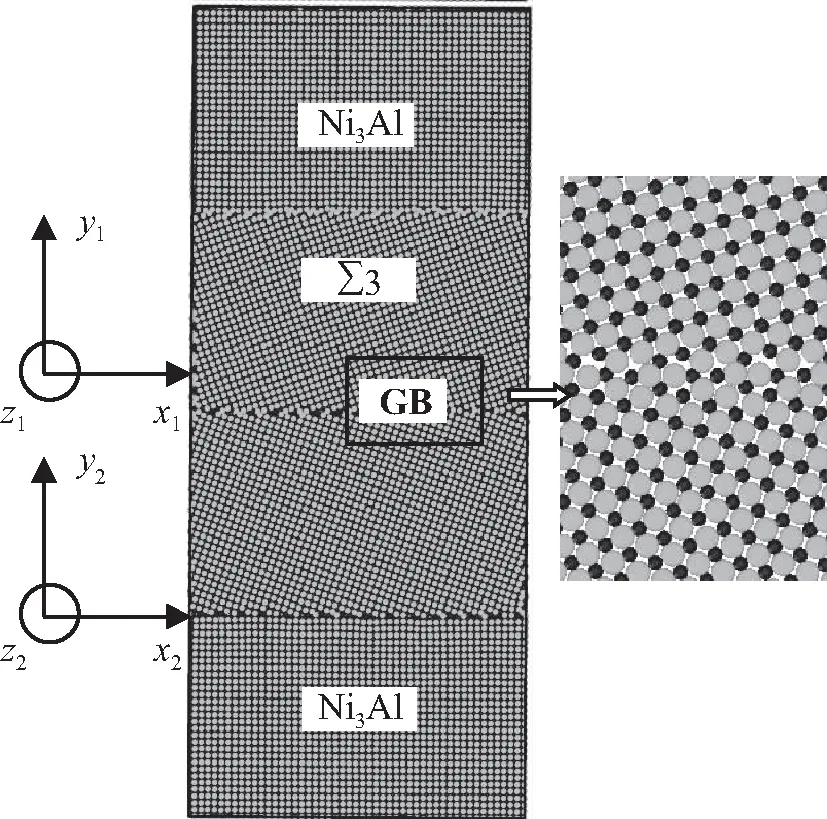

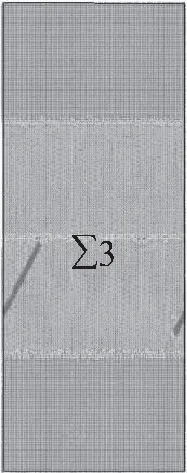

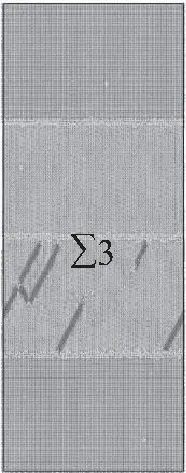

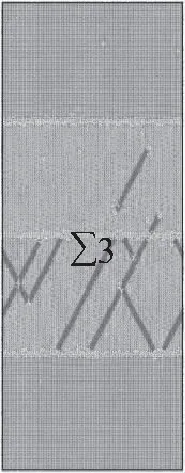

1.2 研究模型

(a)Ni3Al-∑3

(b)Ni3Al-∑5

2 结果与分析

2.1 应力-应变曲线

图2为常温下Ni3Al、Ni3Al-∑3和Ni3A-∑5 合金在单轴拉伸下的应力-应变曲线。从图中可以看出,所有的晶体结构都表现出很好的弹塑性变形阶段,但是屈服应力、屈服应变和变化规律出现了很大的差异。在Ni3Al中加入∑3和∑5 界面后,使得Ni3Al-∑3和Ni3A-∑5 合金的初始拉伸应力比Ni3Al略高一点,但是随着应变的增加,应力和应变的变化在弹性变形阶段仍然保持线性关系。由图2可知,Ni3Al合金在外载作用下经过弹性变形阶段后应力达到了最大屈服应力(图中A点),当应力超过A点后,应力-应变曲线开始急剧下降,到达D点后,材料出现了塑性变形,能很好地抗击外载,使应力没有继续下降而是缓慢增加,然后随着应变的增加应力在4 GPa左右发生震荡现象,Ni3Al合金进入到塑性变形阶段。在Ni3Al合金中加入∑3晶界后,屈服应力和屈服应变都出现了下降。从图2中可以得到,Ni3Al-∑3的应力达到最大值B1后没有出现急剧下降,而是缓慢下降;在应力降到6.1 GPa时出现了屈服平台,随着应变的增加应力又开始增加,到达B2时出现了二次屈服现象,说明Ni3Al-∑3展现出优良的塑性变形,能很好地阻止内部结构的损伤,而且应力超过B2后没有像Ni3Al一样出现急剧下降,而是缓慢的下降到4 GPa左右出现震荡,表明Ni3Al-∑3比Ni3Al具有更好的韧性。对于Ni3Al-∑5 合金,应力-应变曲线又发生另外变化,如图所示,当应力达到C1时,应力应-变曲线出现了第一拐点,应力与应变线性关系结束,应力达到了弹性极限,当应力超过C1后没有出现下降,而是出现了增加,而且应力在增加过程中高于Ni3Al-∑3的屈服平台,这表明Ni3Al-∑5 中也开始出现了塑性变形,具有很强的弹塑性结构,随后应力在C2处达到峰值(最大屈服应力),低于Ni3Al和Ni3Al-∑3合金;然后随着应变的增加Ni3Al-∑5 也逐渐的进入了塑性变形阶段。

图2 Ni3Al合金、Ni3A-∑3和Ni3A-∑5 的应力应变曲线Fig.2 Stress-strain curve of Ni3Al,Ni3A-∑3 and Ni3A-∑5

通过图2中应力-应变曲线的变化还可以看出,在Ni3Al中加入∑3和∑5 界面后,屈服应力和屈服应变都出现了降低,具体数据见表1。表1给出了各个晶体结构在单轴加载下的屈服应力、屈服应变和弹性模量具体数值。从中可以得出,Ni3Al中加入∑3界面后屈服应力是8.6 GPa,弹性模量为145 GPa,与Ni3Al相比,其屈服应力降低,但是弹性模量远大于Ni3Al合金的124 GPa,提高了Ni3Al合金的机械强度;而Ni3Al中加入∑5 界面后屈服应力和弹性模量分别只有6.9 GPa、78 GPa,远低于Ni3Al的弹性模量,导致Ni3Al的强度降低。综合上述分析∑3晶界对Ni3Al合金的力学性能具有强化作用,∑5 晶界对Ni3Al合金机械强度产生弱化现象。

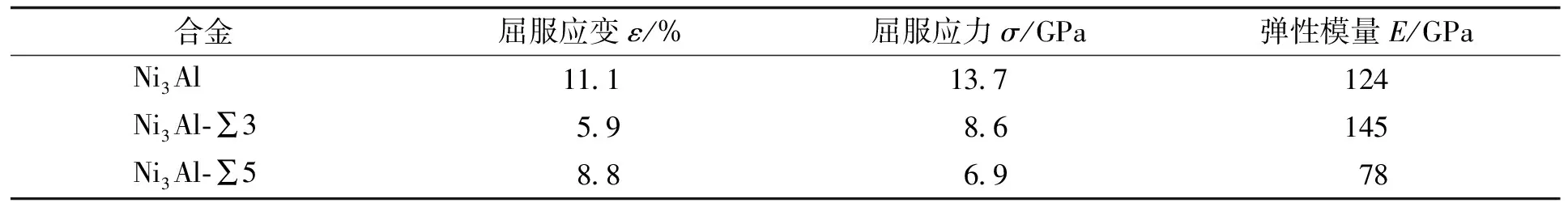

表1 常温下单轴加载下的力学参数Tab.1 Mechanical parameters under uniaxial loading at room temperature

2.2 微观机理的演变

图3、4分别为Ni3Al、Ni3Al-∑3合金在单轴加载下微观机理的演变过程。从图3中可知,Ni3Al合金随着应变的不断增加在塑性变形阶段主要的变形机制是滑移带(图3中HCP结构),而且以短滑移为主,还出现了大量的交叉滑移,在滑移带的末端出现了发生了结构损伤(图3中白色原子)。当Ni3Al合金中加入∑3晶界后,从图4中可以得到Ni3Al-∑3的应变加载到5.1%时,首先在∑3晶界的一侧产生了塑性滑移带。此时Ni3Al-∑3发生塑性的应变远低于Ni3Al发生塑性所需要的应变。随着外载的逐渐增加,Ni3Al-∑3内部滑移带的数量也在逐渐的增加,此时滑移带被∑3晶界限制到了一侧,直到应变达到6.1%时,在∑3晶界的另一侧才出现滑移带。当应变加载到7.0%时,∑3晶界的两侧产生了大量的交叉滑移带,但是在Ni3Al-∑3合金中的Ni3Al部分没有出现任何的形变,因此∑3晶界相对于Ni3Al具有更好的塑性。同时从图2中Ni3Al-∑3的应力应变曲线可以得到,应变在5.1%~7.0%出现了屈服平台,由此可以判断屈服平台是由∑3晶界的塑性变形引起的。当Ni3Al-∑3的应变从7.5%增加到10%时,∑3晶界两侧的滑移带的数量减少,这是由于外部加载会引起晶体结构的内部出现应力集中现象,从而需要消耗滑移带来缓解应力集中,防止微观结构被破坏引起的。随着外载的不断增加,只依靠∑3晶界的滑移带很难抵抗外部拉力,因此应变在10.8%时Ni3Al-∑3合金中的Ni3Al部分从界面处也开始逐渐的有滑移的形成。随后应变从11.5%增大到14%时,∑3晶界中的滑移带逐渐的减少,Ni3Al中的滑移带逐渐的增多,∑3中界面、Ni3Al与∑3之间的界面都遭到了严重的破坏,此时从Ni3Al-∑3合金的应力应变曲线看,合金进入二次屈服阶段。为了防止晶界结构遭到严重的破坏,整个Ni3Al-∑3晶体中塑性滑移带又开始增多,如图4中的17%和19%的结构演变图所示。此时Ni3Al-∑3整体进入塑性变形阶段,Ni3Al与∑3中滑移带共同相互作用,使得Ni3Al-∑3展现出优良的塑性变形。

12%

5.1%

5.5%

5.9%

6.1%

7.0%

7.5%

8.0%

9.0%

10.0%

10.8%

11.5%

12.5%

14.0%

17.0%

19.0%

图5给出了Ni3Al-∑5 合金在单轴加载下微观机理的演变过程。从图中可以看出,当应变加载到5.2%时Ni3Al-∑5 开始出现单滑移现象,应变从5.5%加载到5.8%时,滑移带逐渐的往界面移动,在6%时被吸引到∑5 的界面,同时在界面的另一侧产也产生了对称滑移带。由此可见,外载引起的结构损伤应该是从∑5 界面开始的,但是对称滑移带的产生就很好地减缓了界面的损伤。随着应变的不断增加,当应变从6.5%增加到7%时,滑移带穿过∑5 界面,全部转移到∑5 界面两外一侧,并形成大量的长滑移带,使界面处的应力集中现象得到缓解,保护了界面的稳定性。当应变从7.0%加载到8.9%时,∑5 界面另一侧的塑性区域扩大到最大,此时屈服应力和屈服应变正好达到最大值(如图2所示),因此Ni3Al-∑5合金在屈服极限与最大屈服应力之间的塑性变形主要是由∑5 晶界把滑移带从一侧转移到另一侧扩大塑性区域引起的。随后Ni3Al-∑5 中的Ni3Al晶体结构中也开始出现滑移带,与∑5 中塑性区域共同抵抗不断增加的外部应变,当应变从10.5%增加到12%时,Ni3Al晶体的滑移带逐渐增多,∑5 中滑移带不断减少,所以Ni3Al-∑5 的应力开始逐渐减少,晶体结构进入到塑性变形阶段。随后选取了Ni3Al-∑5 在塑性变形阶段中,应变为13%、18%和21%时的微观机理演变图,从中看出Ni3Al-∑5 进入塑性变形阶段后滑移带数量和位置在不断的发生变化,来抵抗外部加载引起的内部应力集中现象,阻碍晶体内部结构损伤,使Ni3Al-∑5 展现出优良的塑性变形。

5.2%

5.5%

5.8%

6.0%

6.5%

7.0%

8.0%

8.9%

10.0%

10.5%

11.2%

12.0%

13.0%

18.0%

21.2%

3 结论

本文应用分子动力学的方法研究了Ni3Al合金分别加入∑3和∑5晶界后的单轴拉伸力学特性,通过对比分析应力应变曲线的变化以及晶体结构微观机理的演变,得出以下结论:

① 通过分析Ni3Al、Ni3Al-∑3和 Ni3Al-∑5 应力应变曲线得出:Ni3Al合金中分别加入∑3和∑5 晶界后导致合金的屈服应力和屈服应变都减少,而且使Ni3Al合金的应力-应变曲线的变化趋势发生了改变。Ni3Al合金的应力-应变曲线首先以线性关系达到最大屈服应力,然后应力急剧减少进入塑性变形阶段;但是Ni3Al-∑3合金的应力-应变曲线出现了屈服平台和二次屈服应力,展现出很强的抵抗外载的能力;而Ni3Al-∑3合金的应力-应变曲线先达到了屈服极限,然后应力缓慢增加达到最大屈服应力。而且通过对比分析所有合金的弹性模量发现∑3晶界对Ni3Al合金的力学性能具有强化作用,∑5 晶界对Ni3Al合金机械强度产生弱化现象。

② 通过原子键对分析技术对Ni3Al合金分别加入∑3和∑5晶界后拉伸微观机理演变进行了分析,得到Ni3Al-∑3和 Ni3Al-∑5 的主要的塑性变形都是滑移带,而且在拉伸过程都是∑3和 ∑5晶界中先出现滑移带,然后才是晶体中的Ni3Al部分出现滑移,因此可以得到应力应变曲线中出现的不同于Ni3Al合金的波动都是由于∑3和 ∑5晶界的塑性滑移引起的;其中∑3晶界中的产生的大量交叉滑移带比∑5晶界中的长滑移带更能有效地抵抗外载引起的结构损伤,起到强化的作用。