港口门座起重机主绳断裂解决方案

王海波 李 奔

曹妃甸港集团股份有限公司

1 引言

港口门座起重机(以下简称门机)是件杂货、散货码头装卸船作业的核心设备。2017年~2019年期间,某码头多次出现门机主绳突然断裂的情况,严重影响生产安全及经营效率。经过分析,针对性地提出一种改造方案,有效地解决主绳非寿命断裂问题。

2 改造前门机钢丝绳工作条件

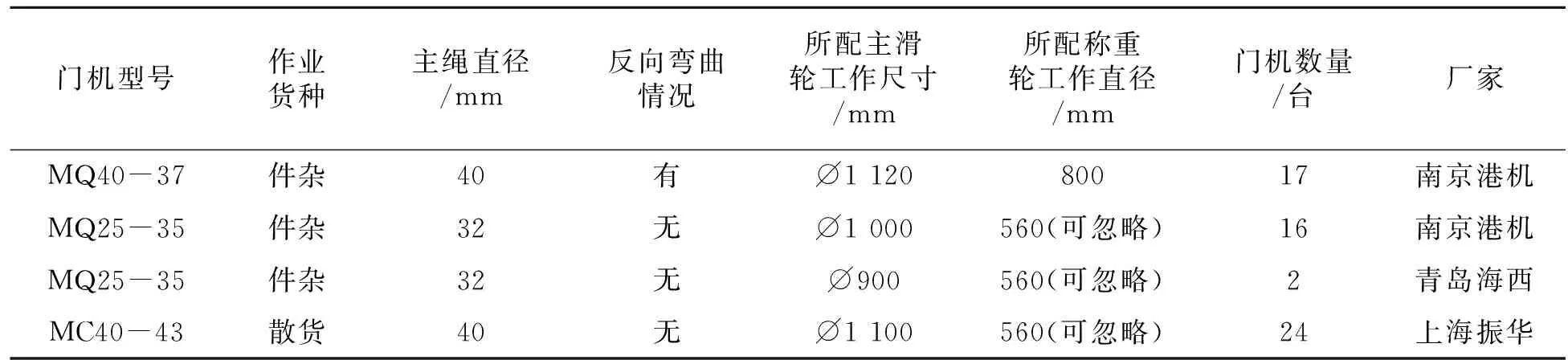

改造前共有59台门机运行,各门机均采用6×29Fi+IWRC-1770型钢丝绳,钢丝绳运行条件信息见表1。

表1 通用码头改造前钢丝绳运行条件表

2017年~2019年,通用码头多次出现钢丝绳在无明显断丝、直径变化不大的情况下突然断裂的情况,严重影响生产安全。部分门机主绳断裂情况统计见表2。

表2 2017年4月~2019年5月门机主绳断裂情况统计表

钢丝绳工作时,除受到拉应力外,还在滑轮、卷筒上缠绕产生接触和弯曲应力,这两种应力呈周期性变化,易引起金属疲劳[1]。

钢丝绳在正常使用条件下很少出现整体断裂,而通用码头MQ40-37型门机主绳作业量明显低于正常水平。结合现场观察,断裂钢丝绳内层钢丝有多处明显磨损,且断裂情况多出在超负荷测力装置附近。该型门机测力装置采用反向弯曲结构,在通过该结构时变形集中,同时内部钢丝互相磨损,断丝严重且不易观察。因此认定该反向弯曲结构是导致主绳多次突然断裂的主因。

3 改造方案

结合实际情况提出如下3种可行方案。

3.1 减小钢丝绳反向弯曲程度

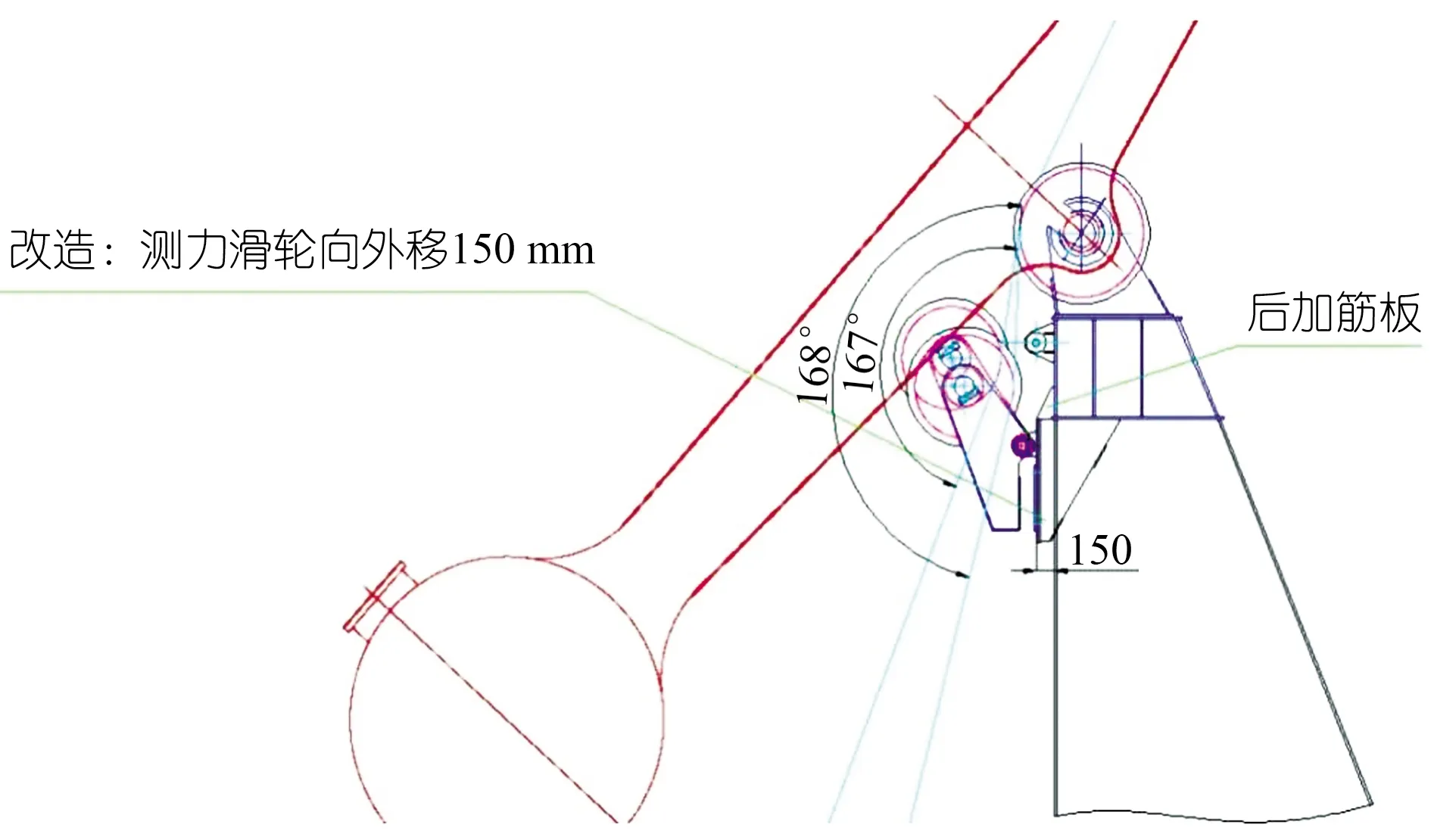

通过减小超负荷装置的变形率来减小钢丝绳反向弯曲程度,将超负荷装置整体向外移动150 mm(见图1)。

图1 整体外移150 mm方案示意图

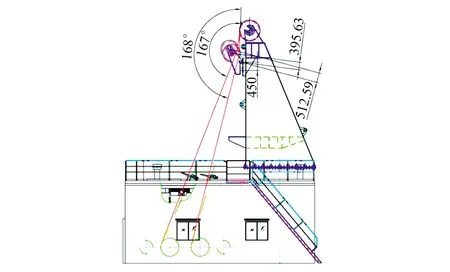

移动前受力分析见图2,计算支持滑轮和开闭滑轮传感器受力[2]。

图2 原结构取力传感计算图

支持滑轮传感器受力:

F远=2×10×cos(158°/2)×558.84/450=47.4 kN

(1)

开闭滑轮传感器受力:

F近=2×10×cos(160°/2)×416.96/450=32.3 kN

(2)

移动后受力分析见图3,计算支持滑轮和开闭滑轮传感器受力。

图3 外移150 mm方案取力传感计算图

移动后支持滑轮传感器受力:

F远=2×10×cos(167°/2)×512.59/450=25.8 kN

(3)

移动后开闭滑轮传感器受力:

F近=2×10×cos(168°/2)×395.6/450=18.4 kN

(4)

通过外移测力结构,可以减小变形率,减轻钢丝绳在滑轮处弯折的幅度;与此同时,也可以减小滑轮对钢丝绳的挤压力,从而使磨损和单丝折断的情况得到改善。

该方案可缓解钢丝绳反向弯曲程度,钢结构改动较少,成本较低。外移测力结构后,测力传感器受力变小,需更换传感器。

3.2 改为正向弯曲结构

重新制作超负荷测力装置钢结构,由反向弯曲改为正向弯曲,可继续使用原结构的滑轮、安装基准等(见图4)。

图4 反向弯曲与正向弯曲结构改造前后对比图

该方案改造后可完全解决反向弯曲问题,但改造后超负荷装置滑轮包角较小,易出现跳槽情况[3];同时需制作新的钢结构,改造成本较高。

3.3 改为新型无弯曲结构

最新型的门机已经将超负荷测力装置改造为位于大拉杆根部的无弯曲形式,该形式可完全解决反向弯曲产生的影响,也不会有脱槽的风险,但须完全放弃原有测力装置,并改造大拉杆结构,改造工程量巨大。

综合考虑,决定使用方案2,即从根本上解决钢丝绳磨损问题,又最大限度的节约改造成本。同时在取力滑轮上装设防脱槽装置,预计改造后门机主绳作业量将提高到与其他同型号门机相同级别,即110万t左右。

4 实施效果

经查询,每根主绳单价约为1万元,单台门机4根主绳成本约4万元。单台门机改造前后的主绳安全作业量分别为65万t、110万t,单吨作业量可节约钢丝绳成本约0.025元。按照通用码头40 t门机年作业量1 000万t计算,每年可节省钢丝绳成本为25万元。

5 结语

以上方案的实施,增加了门机钢丝绳的使用寿命,既降低了门机作业的单吨钢丝绳消耗成本,又降低了频繁更换钢丝绳的人工成本,可为类似门机的结构改造提供参考和借鉴。