LNG动力船舶加注码头加注工艺设计

张轩维 徐宏斌

中交第四航务工程勘察设计院有限公司

1 引言

为推进绿色航运发展和船舶节能减排,液化天然气(以下简称LNG)等清洁能源在我国内河、沿海船舶燃料的应用越来越普遍。目前,国内LNG加注在内河航运发展较快,已建成投用多座船舶LNG加注站。以长江LNG加注站及配套码头项目的建设为依托,介绍项目的设计经验,供类似工程参考。

2 项目基本情况

该项目采用岸站向LNG船加注的方式,利用陆域建设LNG加注站内的储罐,沿陆域管道、引桥或引堤上管道(如有)输送至码头前沿,通过低温软管或输液臂、输气臂对靠泊在加注码头的LNG动力船加注[1]。该方式可以兼顾小容量、大容量的充装。

该项目岸站占地约7 000 m2,岸站内设有2座LNG低温储罐、加注泵、配电间、控制室、放散系统等,并设有LNG槽车卸车设施。

3 工艺流程

加注站工艺流程为:LNG通过槽车运输至岸站,经卸车装置卸至加注岸站储罐,再由储罐通过低压加注泵输送至码头对LNG动力船舶进行加注,同时卸车及加注产生的气相BOG(Boil-off Gas,蒸发气体)返回至加注站内储罐。

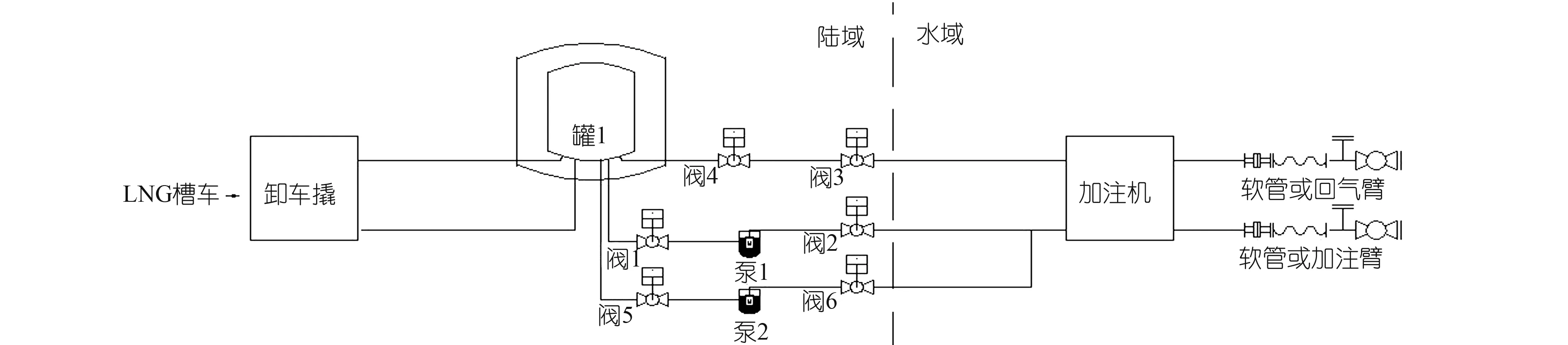

3.1 加注工艺流程

岸基LNG加注典型工艺流程见图1。如有多个罐或加注点,则需多套流程。LNG加注液相流程为:LNG槽车或管道→罐1→阀1→泵1→陆域管线→阀2→水域管线→码头平台阀区、加注机→加注臂/低温软管→船舶燃料舱。LNG加注气相流程为:船舶燃料舱→回气臂/低温软管→加注机、码头平台阀区→水域管线→阀3→陆域管线→阀4→罐1。

图1 岸基加注典型工艺流程

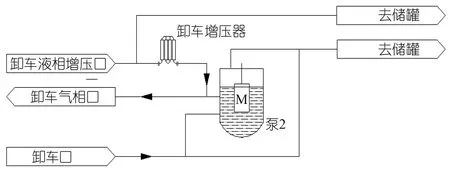

3.2 卸车工艺流程

LNG卸车流程为:LNG液相低温软管→泵2→卸车管线→罐1(见图2)。当槽车罐内液位较低或罐1压力较高时,需启动增压流程,利用增压器气化LNG,提高槽车罐内压力,进而提高泵2的出口压力,将液相输送至罐1;或通过卸车泵副线直接将液相压入罐1。

图2 LNG卸车典型工艺流程

3.3 保冷工艺流程

码头无加注作业时,码头加注总管需要进行小流量的LNG液相循环来保持低温,用于保冷循环的LNG由岸站循环泵或小型加注泵通过冷循环管线输送至码头前沿,然后通过加注总管返回储罐。循环流程为:罐1→阀5→泵2→陆域管线→阀6→水域管线→码头前沿加注总管→加注总管水域管线→阀2→陆域管线→阀1→罐1。

3.4 BOG回气和放散流程

码头、卸车区、加注泵撬附近产生的BOG均通过回气管道返回站内LNG储罐,超压后BOG也可进入BOG缓冲罐,再通过放散系统放空。当储罐超压时,罐顶设置的安全阀排出的BOG也经过放散系统放空。

4 码头加注点布置

4.1 船舶加注位置

船舶主机位于船舶艉部,LNG储罐也安装在艉部,故多数LNG动力船受注口位于船舶艉部,船舶左右舷均有接口,但个别改造的小型船舶只有一侧有受注口。液体散装货物运输船舶管汇接口一般位于船舯,这是船舶LNG加注码头设计应当慎重对待的关键点。

4.2 码头加注点布置

内河LNG加注码头加注设备布置应考虑受注船的适应性,布置在船舶受注接口附近。在设计加注点布置时,应明确船舶受注口布置情况,结合码头各尺寸船舶靠泊组合情况,合理布置加注臂或加注软管,不同大小船舶加注点能尽量合并,减小工程造价。

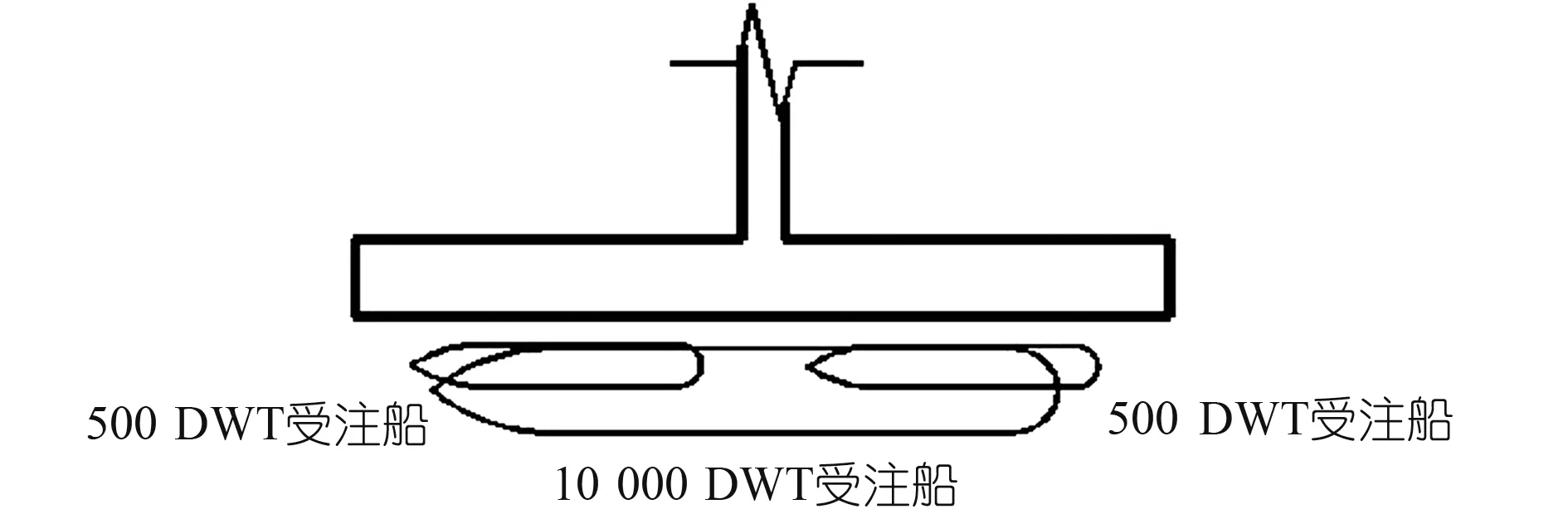

(1)码头较小,受注船型较少时,以图3中船型组合为例,可停靠1艘10 000 DWT受注船,或同时停靠2艘500 DWT受注船。在对应大船艏艉两端的位置均设置加注点,确保船头朝向不同时均可加注,且适合感潮河段的码头加注,同时可满足小船的加注需求。当小船只有一侧有受注口时,若受注口在船体左侧,可选择停靠在图3中右侧加注点,反之可停靠在图3中左侧加注点。

图3 短码头船型组合图

(2)码头较长,受注船型较多时,以图4中船型组合为例。如果4种船型组合船舶受注口处均设置加注点,泊位上需设置加注点过多,且建成后码头前沿较为杂乱,操作、管理均不便利,设备投资也较高。可根据LNG船舶发展状况,将部分船型组合优化:①目前内河5 000 DWT及以上吨级船舶采用LNG作为燃料的较少,可以考虑减少10 000 DWT加注点设置;②20 000 DWT加注点可预留,近期仅为10 000 DWT及以下吨级的船舶提供加注服务;③同时停靠4艘500 DWT受注船情况较少,且500 DWT受注船可以兼顾靠在3 000 DWT加注点。因此,简化后可仅保留3个3 000 DWT加注点,1个10 000 DWT加注点。按此方案布置加注点,船舶需按设计船型布置的方式停靠。

图4 长码头船型组合图

5 主要加注设施

5.1 加注管道

码头工艺管道尺寸主要根据加注流量确定,根据前文拟定的单艘船舶加注流量,再结合码头船型组合确定同时加注船舶数量,即可确定总流量,最终确定加注主管尺寸、各加注点加注管道尺寸。

管道材质可选择ASTM A312-TP304,管道保冷材料及外保护层、管道支架等宜选择不燃性材料或难燃性材料。

由于内河水位变化比较大,当码头采用浮式码头时,主管道局部应采用软管连接,软管需用不锈钢低温软管,适合LNG输送。

5.2 LNG储罐

岸基加注站储存容积应考虑日常加注量,结合LNG补给便利性和及时性,内河岸基加注站最大储存容积不超过2 000 m3;内河Ⅳ~Ⅶ航道岸基加加注站总罐容不超过500 m3,有利于控制加注码头处通航密度,保证通航安全。

根据《船舶液化天然气加注站设计标准》(GB/T51312-2018)的规定,岸站储罐的单罐最大罐容不超过250 m3。

LNG储罐选用真空绝热罐,设计压力建议尽量提高,因为当船舶不能及时加注LNG时,尤其是双燃料船舶,船上LNG储罐压力逐步升高,安全阀起跳频繁,岸罐高压力有利于接收船罐BOG,保证加注作业顺利完成。

5.3 加注设备

5.3.1 加注臂、低温软管

船岸连接设备可采用加注臂或者低温软管,采用低温软管时,宜设置软管吊机,低温软管长度宜小于15 m。大型内河LNG动力船如10 000 DWT及以上的泊位,由于加注流量较高,管径选取较大,为便于操作控制,可设置加注臂、气相返回臂。小型内河LNG动力船可采用低温软管,并设置软管吊机。

对于改造不规范,仅船体单侧设有受注口的,存在加注臂/软管无法与受注口连接的问题,经调研,目前有的加注码头针对这类船舶额外配置1~2根低温软管,延长连接距离。

为避免LNG泄漏,加注臂可考虑配置ERC(Emergency Respense Center,紧急脱离系统),低温软管端部配置拉断阀。

5.3.2 LNG定量加注设施

码头每个加注点需设置LNG定量加注机。加注机应具备计量、计价、自动切断功能,并在码头中控室设置电脑监控,由电脑实现数据存储、显示、计费、票据打印等功能。

5.3.3 加注泵及卸车泵

加注泵及卸车泵可选用立式潜液泵,该型泵一般由低温潜液电动机、导流器、电动机、推力平衡结构以及轴承等组成。泵为离心泵结构,满足-196℃的低温要求,并具有好的抗气蚀性能[2]。

该型泵可成撬安装,设置泵池。加注泵也可不设置泵池而安装在储罐内部。该泵的优点如下:①潜液泵无密封结构,泵的电机等核心部件均沉没在LNG中,在降低了设备工作产生噪声的同时,杜绝了电机与空气的接触,不存在爆炸风险;②泵内平衡机构可有效平衡轴向力,延长轴承使用寿命;③轴承可通过介质自身润滑,不需要设计额外的润滑油系统。

5.3.4 卸车增压器

为保证顺利卸车,一般需将LNG槽车罐内压力维持在0.6 MPa左右,当槽车内压力较小时或储罐压力较高时,需依托卸车撬中的增压流程,利用增压器提高潜液泵出口压力,将液相输送至加注站内储罐。增压器可选择空温式换热器。

5.3.5 放散系统

放散系统主要用于BOG集中放空,平面布置和高度要满足规范要求,保证安全。放散系统具有加热功能,可将较冷的BOG加热到合适温度,使BOG比空气轻,再放散排放。

6 加注流量的确定

目前3 000 DWT LNG动力船的燃料舱容积多为20 m3。按照《内河天然气燃料动力船舶法定检验暂行规定(2013)》中的相关规定,对于放置在开敞式船舱的LNG燃料罐最大容积不得超过20 m3;5 000~10 000 DWT内河货船、江海直达型货轮或海轮目前也逐渐增多,且该类船只燃料舱大小及加注量与其吨位和航线距离有关,为150~500 m3。

《内河液化天然气加注码头设计规范》(试行)中规定“一艘船的净加注时间,可取0.5~1 h”,因此,小船单次加注量可定为约30 m3/h,大船单次加注量可定为约300 m3/h。

7 结语

LNG作为船舶燃料已经成为内河航运发展的大趋势,本文介绍的内河LNG加注码头的工艺设计主要设计技术,相关成果可供LNG码头设计时参考。

——福船