某型号汽车起重机发动机高速空载状态热特性分析

陈晋市,张志伟,刘冠男,何春晖,杨书伟,魏星

(1.吉林大学机械与航空航天工程学院,吉林长春 130025;2.中车长春轨道客车股份有限公司,吉林长春 130062;3.长春职业技术学院职业基础部,吉林长春 130033)

随着我国经济的快速发展,国家基础设施建设的规模越来越大,起重机行业发展迅速.汽车起重机凭借其行驶速度快、作业性能高、结构简单、可在吊运和转运间随时变换及可接通用底盘以适应不同的路况行驶条件等优势,受到人们越来越多的关注[1].目前,国内的汽车起重机产业虽然取得了很大进展,但在产品技术、性能和能量损失等方面的研究与国外相比仍有一定的差距,导致市场上国外机型仍占据重要地位[2].为了解决液压系统热损耗过多的问题,国内研究大多考虑增大散热面积、增大风扇的转速以及更换油箱和液压油等方式,但忽略了热量的源头问题,且目前国内针对汽车起重机热损耗问题的研究较少.

现阶段,国外针对汽车的散热系统研究较多,工程机械方面的研究相对较少[3].Minav 等人对驱动液压系统进行了热分析,并且在不同的环境温度操作条件下,通过测量验证了与温度有关的损耗[4];Kulkarni 等人通过改变油箱的结构和材料来降低不必要的热损耗,对通过降低热损耗来提高电源效率进行了研究和分析[5];Jamroziak 等人以内燃机为例,对道路车辆动力系统的热交换进行了理论分析,并使用Matlab-Simulink 联合仿真,验证了理论模型的准确性[6];Konev 等人通过对液压制动器热制备方法和热平衡计算方法的分析,提出并研究了液压制动器加热系统,通过建立热工过程的数学模型,确定了传热温度和液压缸温度的实时变化[7].

在国内,Guo 等人建立了基于AFT 算法的热工水力分析方程,对散热系统进行了稳态热工水力分析,确定了压力损失最大的路径,并利用控制阀上的压力损失来建立每个管道连接点所需的流量平衡[8];王振宝等人分析了装载机液压系统的加热机理和传热过程,建立了液压传动系统的热平衡模型和产热优化模型,并利用Matlab 软件对油温进行了精准预测[9];吴相斌计算了凿岩车液压驱动单元、油箱和冷却系统的散热功率,并针对散热问题提出了解决方案[10];刘文平等人研究了闭式液压系统内主要工作参数对液压油温度的影响,构建了热平衡数学模型和数值模拟模型,确定了闭式液压系统内部油温的预测方法,弥补了传统经验算法能量损失计算不全的不足[11];牛宏杰等人分析了滑移装载机的液压系统热平衡性能,分析了整机的散热功率,并提出了优化方案[12];韩孟虎等人分析了柱塞泵的传热机理,并利用AMESim 软件对柱塞泵进行了温度仿真计算[13];李世民等人通过分析特种车辆随车起重机液压系统在可靠性试验中的热平衡,得到了系统到达热平衡的热量及时间变化规律[14];王剑鹏等人针对装载机工作过程中的液压系统过热问题,确定了过热原因是液压油散热器的布置不合理,并进行了优化改进[15].现阶段的热平衡研究大多数针对元件结构及模型分析,对于汽车起重机的热损耗源头问题的研究相对较少,因此研究整机的产热来源和热功率特性并加以改进具有重要意义.

基于以上研究,本文以某一型号汽车起重机的液压系统为研究对象,通过热平衡数学模型研究了发动机高速空载状态下整机的热特性,建立了热液压系统仿真模型.采用理论分析、动态仿真和实验验证相结合的方法,全面分析了发动机高速空载工况下汽车起重机液压系统的主要产热来源,所提出的结构改进有效提高了散热效果,为今后整机的散热改进设计提供了参考.

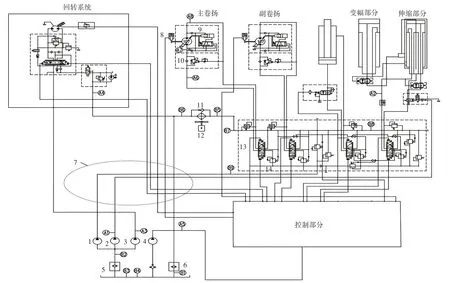

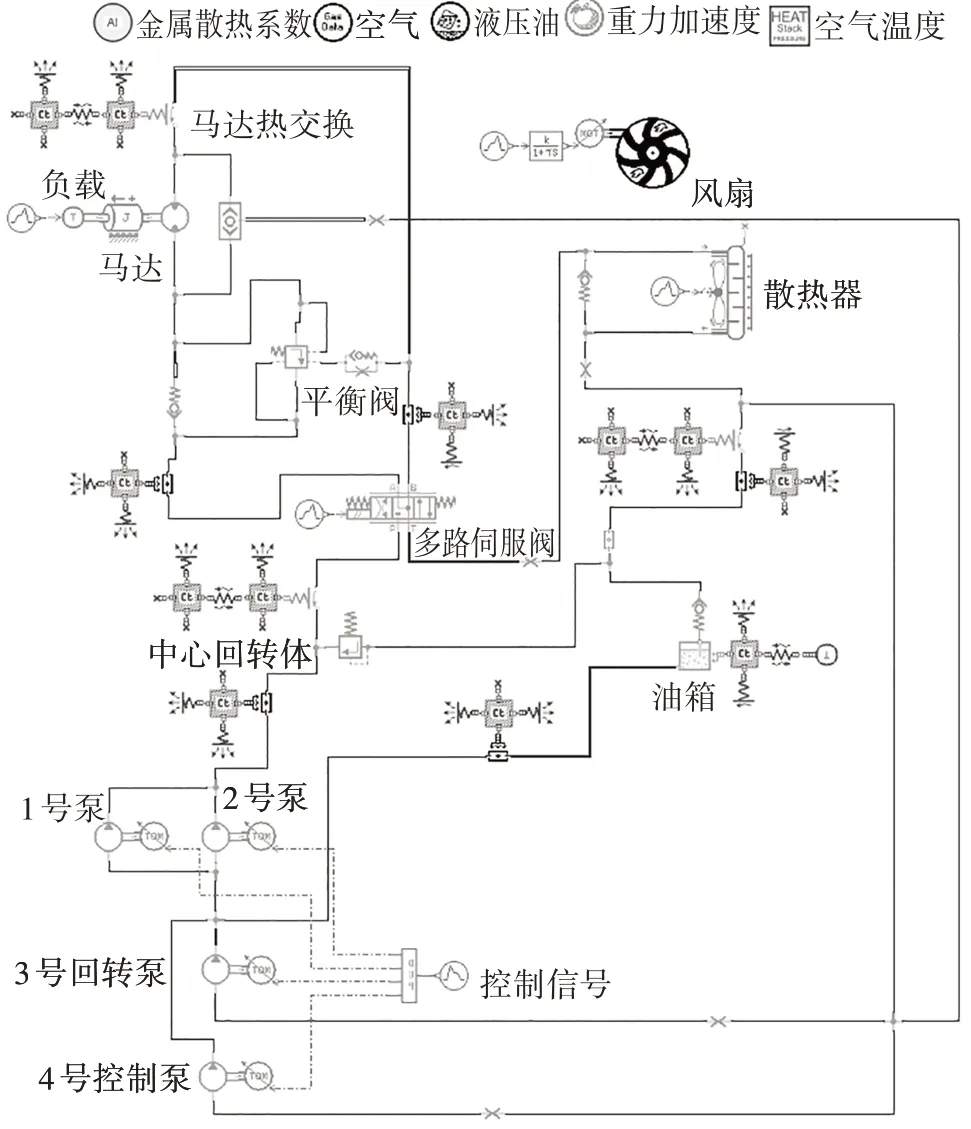

1 液压系统原理

某型号汽车起重机的液压系统原理如图1 所示,是典型的定量泵负载敏感系统[16].

图1 汽车起重机液压系统原理图Fig.1 Schematic diagram of hydraulic system of truck crane

汽车起重机发动机高速空载工作过程中,1号泵为卷扬系统供油;2号泵在伸缩或者变幅动作时为伸缩和变幅系统供油,当起重机无伸缩和变幅动作,且处于卷扬状态时,2号泵提供的压力油通过合流阀与1 号泵共同为卷扬系统供油;3 号泵和4 号泵分别为回转系统和控制部分提供压力油[16].在原始设计中,1号泵和2号泵的回油在合流后流入散热器中,由于3 号泵和4 号泵使用时间较短且流量较小,因此回油不流经散热器.

从现场测试反馈的数据可知,系统在发动机高速空载状态下产热明显:3号泵在发动机高速空载时能量损失较多,且这部分能量全部转换为热量,从后文实验结果中可以看到3 号泵回油温度较高;4 号泵的控制系统所需压力为2 MPa,但从实际测试情况来看,在泵高速情况下,控制阀P 口压力可达6 MPa,泵口压力达到9 MPa,压力损失太大.而在中、低转速状态下,系统产热并不明显,所以本文将研究发动机高速空载状态下汽车起重机液压系统的热能耗特性.

2 液压系统热平衡分析

为建立整车的液压系统热平衡分析数学模型,假设在整个循环工况下液压油的自身属性保持不变.

2.1 循环工况产热分析

汽车起重机在长时间的循环工况下,泵和马达的机械损失及容积损失是热量的重要来源.液压元器件如中心回转体、回程管路和各类阀的阻性损失,系统摩擦产生的热量也是系统能量的主要损失.计算液压系统内流体元件的温度变化,主要是根据各个元件的产热特征,依据能量守恒定律,推导它们的产热量.

2.1.1 液压泵、马达的产热功率

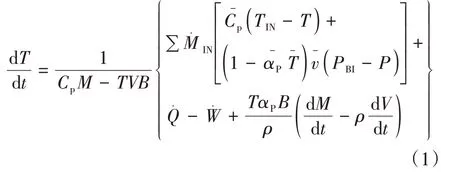

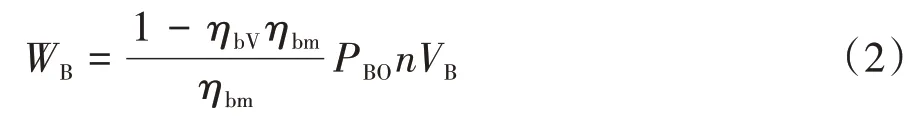

对于泵和马达这样的容性元件,根据流体焓的计算公式和能量守恒定律,得到温度和压力的转换公式为[17]:

忽略少部分进入泵体的能量,则泵的产热来源于机械损失,即为了抵消传动轴上产生的阻力矩而消耗的一些输入功率,故泵的产热功率为:

2.1.2 液压阀的产热功率

通过阀口过流面积的改变,达到液压阀对液压油压力、方向和流量的控制.根据能量守恒定律,产生的液压阀前后压降将转化为热能储存在油液中,导致油液升温.故液压阀的产热功率公式为[18-19]:

式中:Pfq、Pfh分别为液压阀阻尼孔前后的压力,QF为通过液压阀的液压流量.

2.1.3 阻性元件的产热功率

液压流体在横截面不变的管路等阻性元件中流过一定长度时,会因附着力而产生压力损失,且全部转化为热量,产热功率为[20]:

式中:L为管路的沿程长度;D为管路直径.

2.2 循环工况散热分析

液压系统的散热主要是指液压系统向外部环境传递的热量.在热量的传递过程中,主要散热形式包括散热器、液压油箱的热对流以及管路和阀体等阻性元件的热辐射三种[20].

2.2.1 散热器

液压系统主要采用风冷式散热器,散热器的散热量为[20]:

式中:TSO、TSI分别为散热器出口处和入口处温度.

2.2.2 液压油箱的热对流

油箱散热量的计算公式如下[20]:

式中:f为液压油的导热系数;Nu为努塞尔数,一般为固定值;AD为热传导换热面积;d为特征长度;TYI、TYO分别为油箱出口处和入口处温度.

2.2.3 阻性元件的热辐射

管路等阻性元件的辐射散热量计算采用较简单的模型,辐射散热量为[20]:

式中:AF为辐射换热面积;ε为管路材料黑度;σ为斯忒芬-波尔斯曼常数;TK、TH分别为壳体表面温度和环境温度.

对于起重机来说,由于其内部空间的局限性,管路等阻性元件基本是处于较为封闭的状态,并且油箱内侧紧挨着发动机部件,导致油箱的散热只能靠外侧进行,所以起重机液压系统主要通过散热器散热.

因此,为确定汽车起重机发动机高速空载状态下液压系统的主要产热源,需要根据热液压系统结构元件主要参数及实际工况等搭建相应的AMESim模型.

3 AMESim模型搭建

根据上文的分析可得,汽车起重机主要的产热元件有液压泵、马达、多路阀、平衡阀、中心回转体和沿程管路等.多路阀、平衡阀和中心回转体可直接使用热液压标准库中现有的元件;泵、马达等部件,机械标准库中有对应的元件,故无须搭建模型,直接调用即可;对于散热器和油箱,由于要考虑散热面积、散热系数、液面高度和散热方式,故采用热液压库和热库中的元件建立仿真机构.结合信号控制库,整机系统液压热仿真模型如图2所示.

图2 发动机高速空载工况下液压系统热仿真模型Fig.2 Thermal simulation model of hydraulic system under high speed no-load condition

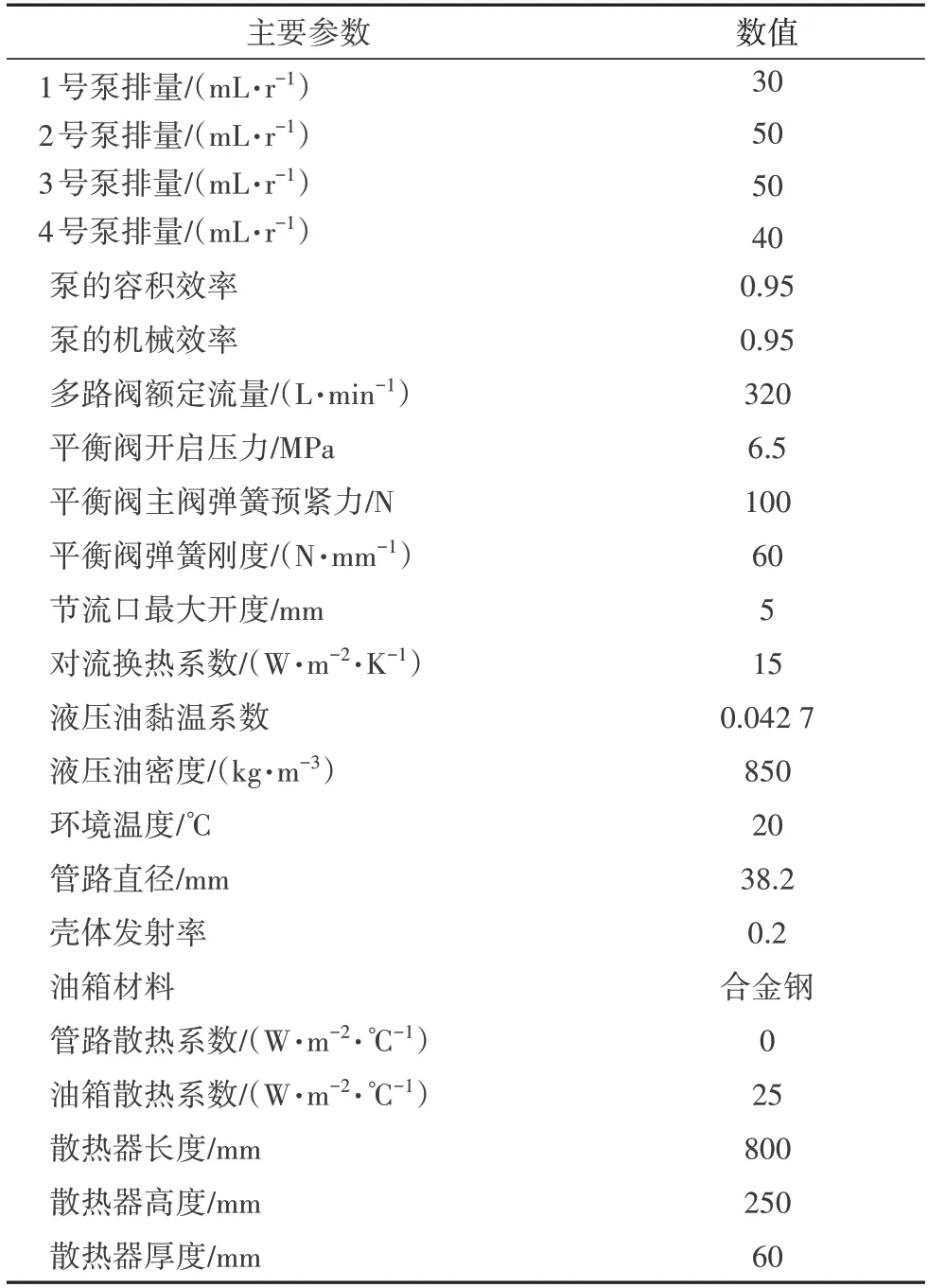

AMESim 液压热仿真模型中各个元件的参数主要根据汽车起重机热液压系统结构实际测绘及实际工况来设定,充分保证模型的准确性,其中部分关键参数如表1所示.

表1 液压系统热仿真模型主要参数Table 1 Main parameters of thermal simulation model of hydraulic system

其中1号泵和2号泵是为系统卷扬提供流量的,3 号泵和4 号泵分别为回转和控制油路提供压力油,散热器容量足以满足所有回油流量的需要.

4 仿真研究与实验分析

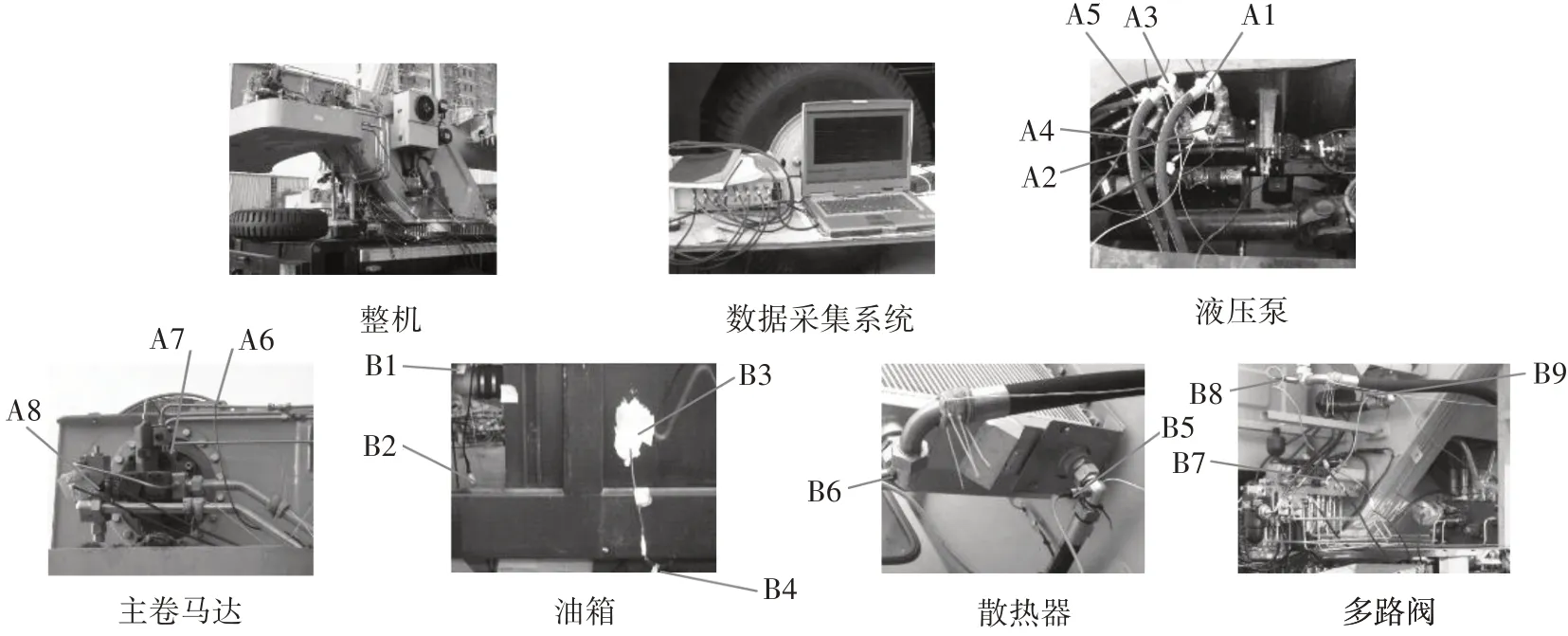

通过北京波普的数据采集系统将布置在液压系统管路上及重点部位的温度传感器和压力传感器的模拟信号转换为数字信号送入计算机,利用计算机软件对整个测试过程的实验数据进行实时采集、存储,然后对实验数据进行处理和分析.根据汽车起重机液压系统的实际情况和分析所需,安装压力传感器和温度传感器,以测试3 个泵负载反馈进出口、平衡阀与主卷马达之间以及多路阀的进出口压力及转速信号和油箱进出油口、3 个泵进出口以及散热器的进出口温度信号.结合整车结构,实验测点布置如图3所示.

图3 液压系统实验布置图Fig.3 Hydraulic system test layout

测点包括:2 号泵进油压力测点A1 和负载反馈测点A2,3 号泵进油压力测点A3 和负载反馈测点A4,4 号泵进油压力测点A5,主卷平衡阀C3 测点A6,平衡阀与马达之间测点A7,主卷马达转速传感器测点A8;油管回油口温度测点B1,油箱吸油口温度测点B2,油箱外侧温度测点B3,油箱底侧温度测点B4,散热器入口温度测点B5 和出口温度测点B6,多路阀B 口温度测点B7,A 口温度测点B8,P 口温度测点B9.温度传感器贴在被测试部分表面,为了保证其温度不受外界环境的影响,在每个温度传感器外面加上隔热材料以消除外界环境的影响.其中压力传感器量程为0~30 MPa,温度传感为-20 ℃~100 ℃,各传感器输出1~5 V电压信号,经转换后输出对应实验值.

4.1 仿真模型验证

图4为一个工作周期内液压泵的转速变化情况.由图可以看出:汽车起重机在空载的0~50 s内,液压泵开始供油,流量流经多路阀后进入系统,一直持续供油直到液压泵转速达到最大;高速持续了1 000 s后,液压泵转速开始逐渐下降.在每个转速状态下维持6 min 左右,一直到怠速,整个过程中采集液压系统各点的压力和温度参数.

图4 液压泵转速实验测试图Fig.4 Hydraulic pump speed test diagram

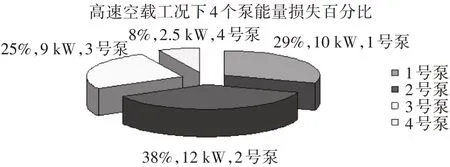

液压系统在发动机高速空载情况下四个泵的能量损失情况如图5 所示.其中2 号泵能量损失最大,约为38%.图6 为发动机高速空载工况下2 号泵各部分能量损失情况.由图可以看出,在上车多路阀上损失的功率最大,占32%,这部分能量损失主要是由分流阀引起的.主要原因是液压系统工作时要合理分配流量,流量频繁通过分流阀导致能量损失较大.2号泵出口至上车多路阀入口能量损失次之,占30%,这部分能量损失主要是由中心回转体及管路引起的,它们的沿程损失也较大,损失全部转换为热量,导致系统产热增多.

图5 发动机高速空载工况4个泵能量损失情况Fig.5 Power loss of 4 pumps in high speed no-load condition

图6 发动机高速空载工况2号泵能量损失Fig.6 Power loss of No.2 pump under high speed no-load condition

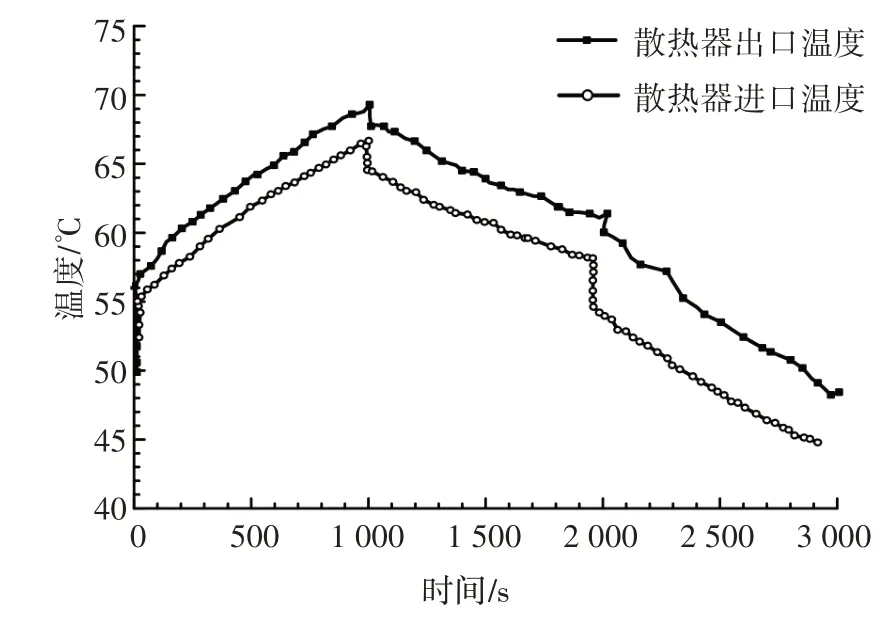

同时,在发动机高速空载工况下,实验样机液压系统一个周期内散热器进、出口温度特性曲线如图7所示.

图7 散热器进出口温度特性曲线Fig.7 Radiator inlet and outlet temperature characteristic curve

从图7 曲线中可以看出:散热器进出口温度在前1 250 s逐渐上升,以后温度逐渐下降,主要是因为液压泵转速降低后产热减少.在前1 250 s 散热器进出口温度差呈逐渐上升趋势,最大温差幅度约为7 ℃,此后温差幅度逐渐减小.2 400 s 之后,散热器进出口温度基本相同,原因主要是转速降低后,3 号泵和4 号泵的回油产热量占大部分,但是回油并没有进行冷却处理,导致散热器散热效果变差,在后文的实验分析中有详细介绍.

对比图8 的运用AMESim 软件对散热器进出口温度所做的仿真曲线,可得散热器进出口温度特性与实际温度特性形状相似、趋势相近,具有高度一致性,结合图15 和图16 的对比分析,可得仿真与实验结果基本相符,即仿真模型准确可靠.但在对应的具体数值上仍有不同:实验过程中散热器的进出口温度波动较大,入口处温度值略大于仿真结果.主要原因是仿真模型中对管路等元件的属性设置比较固定,而且无法将变化的环境温度和管路沿程损失准确地包含在内,与实际情况存在差异.

图8 散热器进出口仿真温度Fig.8 Simulated temperature of radiator inlet and outlet

总体来说,仿真模型能够较好地体现液压系统的热特性,仿真过程完整复现了实验的发动机高速空载工况,仿真结果与实验结果具有高度一致性,可以用来对汽车起重机的液压系统热特性进行研究与改进.

接下来研究3号泵和4号泵的压力损失情况.

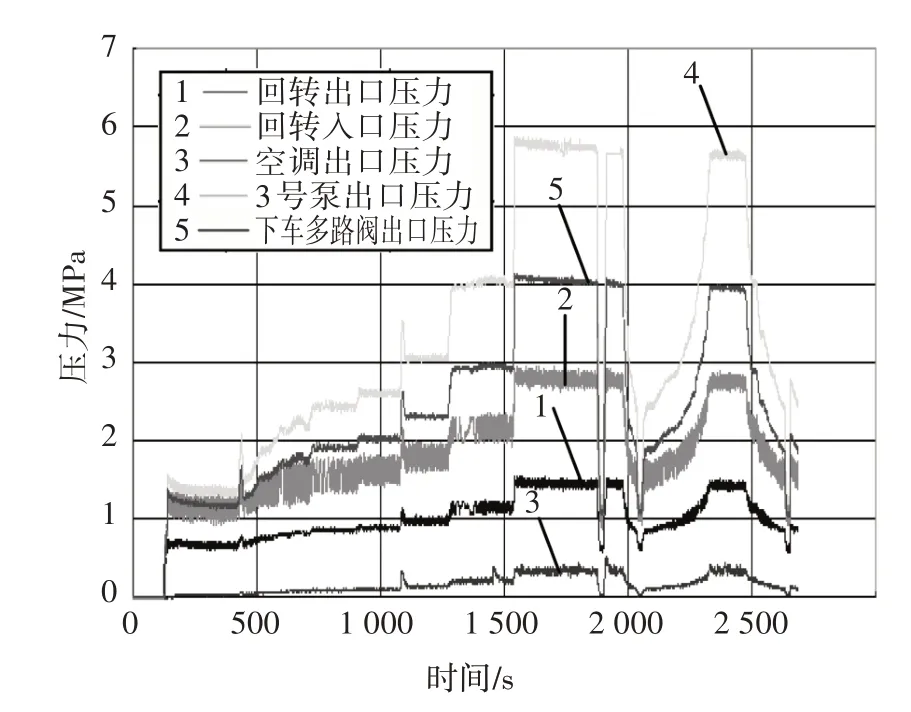

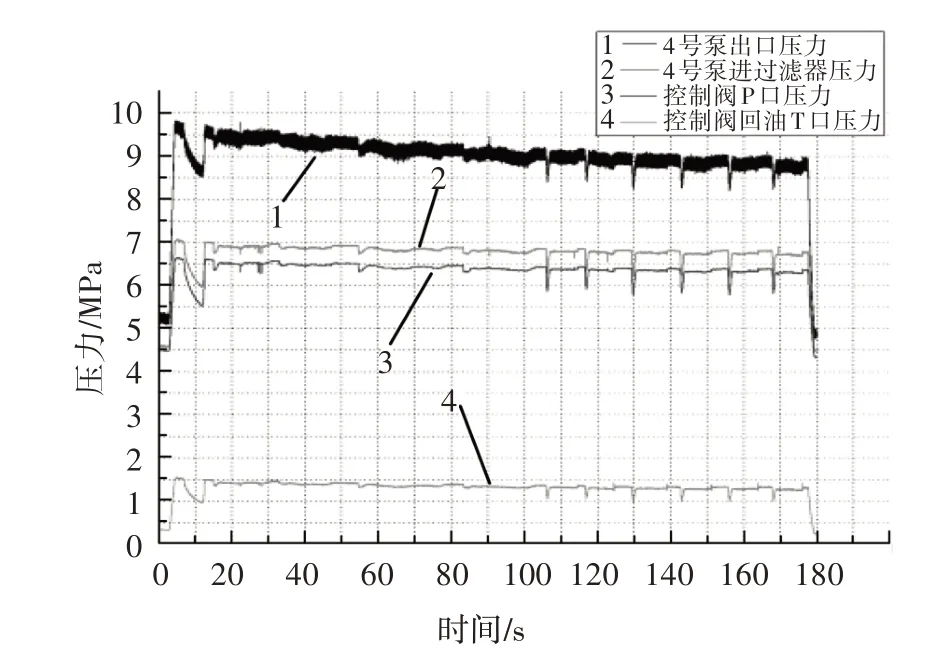

4.2 压力特性实验分析

图9及图10分别为3号泵和4号泵的压力-时间特性曲线.从图9 可以看出:3 号泵出口压力最高达5.8 MPa,3 号泵至下车多路阀出口之间压力损失在泵低速(880 r/min)情况下为0.2 MPa,在转速为1 500 r/min时压力损失为0.76 MPa,在转速为1 800 r/min时压力损失为1.1 MPa,在高速(2 250 r/min)情况下为1.7 MPa,这个压力损失太大,这部分损失主要是由下车多路阀引起的.下车多路阀出口至回转阀入口之间的压力损失在泵低速(880 r/min)情况下为0.1 MPa,在转速为1 500 r/min 时压力损失为0.5 MPa,在转速为1 800 r/min 时压力损失为0.8 MPa,在高速(2 250 r/min)情况下为1.2 MPa.回转阀入口与出口之间的压力损失在泵低速(880 r/min)情况下为0.48 MPa,在转速为1 500 r/min 时压力损失为0.8 MPa,在转速为1 800 r/min 时压力损失为1 MPa,在高速(2 250 r/min)情况下为1.4 MPa,这个压力损失也太大.从图10可以看出:发动机转速大约为1 800 r/min 时测试4号泵的压力损失情况,出口的压力也基本稳定在6.3 MPa左右,前后压力损失太大.

图9 3号泵压力-时间特性曲线Fig.9 Pressure-time characteristic curve of No.3 pump

图10 4号泵压力-时间特性曲线Fig.10 Pressure-time characteristic curve of No.4 pump

5 热特性问题改进

根据上文分析可得:汽车起重机在发动机高速空载工况下,3 号泵前后压力损失较大,且回油温度较高,但目前的系统中并没有对回转阀的回油进行冷却.虽然4 号泵流量不大,但由于管路很长,造成回油压力损失过大.因此建议将3 号泵所供能的回转系统和4 号泵供能的控制系统回油引入散热器,提高液压系统的散热效果.改进后的AMESim 仿真模型如图11所示.

图11 改进后的仿真模型Fig.11 The improved simulation model

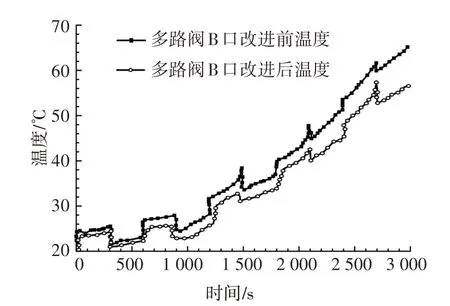

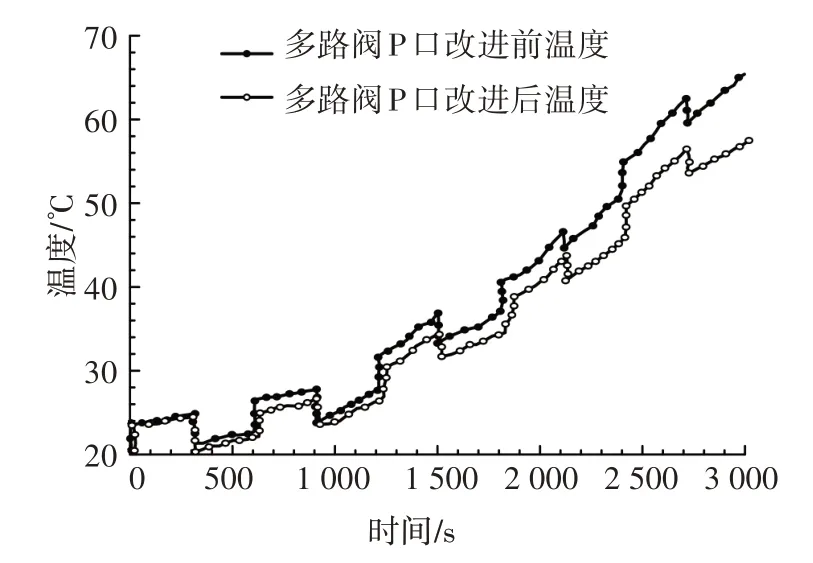

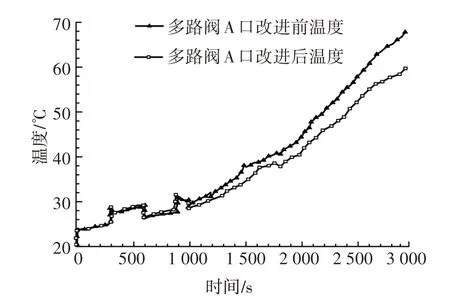

5.1 多路阀的温度仿真分析

仿真模拟汽车起重机发动机高速空载时多路阀各口的温度变化特性,仿真条件同上,对比改进前后多路阀各口的温度状况,仿真曲线如图12~图14所示.

由图12~图14 可以看出,汽车起重机在仿真运行过程中,改进后的多路阀B 口最高温度由65 ℃降为58 ℃,P口最高温度由66 ℃降为58 ℃,A口最高温度由68 ℃降为62 ℃,散热效果明显提高.

图12 多路阀B口改进前后温度曲线Fig.12 Multi-way valve B-port temperature before and after improvement

图13 多路阀P口改进前后温度曲线Fig.13 Multi-way valve P-port temperature before and after improvement

图14 多路阀A口改进前后温度曲线Fig.14 Multi-way valve A-port temperature before and after improvement

5.2 油箱进出口温度实验分析

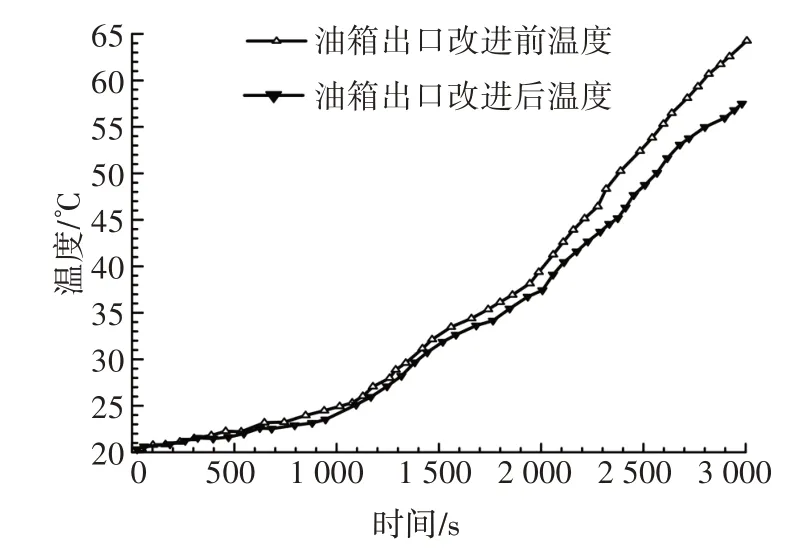

为了使结果更具有可靠性,在实验样机中将3号泵与4 号泵的回油管合流接入散热器中,利用温度传感器采集到的油箱出口改进前后的温度数据曲线,如图15 所示.与图16 油箱温度仿真曲线进行比较,分析结构改进是否合理有效.

图15 油箱出口改进前后的温度实验曲线Fig.15 Temperature test curve of oil tank outlet before and after improvement

图16 油箱出口改进前后的温度仿真曲线Fig.16 Temperature simulation curve of oil tank outlet before and after improvement

通过对比图15和图16发现,油箱的仿真温度特性与实际温度值具有高度一致性,误差很小.油箱的出口温度明显降低,即将3号泵与4号泵的回油管合流接入散热器中的改进是合理有效的.

综合以上分析可以看出,在发动机高速空载工况下,2 号泵的能量损失最大,3 号泵多路阀的压力损失和4 号泵回油长管路的沿程损失是造成后期散热器散热效果降低的主要原因.考虑整车结构与布置的影响,将3号泵与4号泵的回油管路合流接入散热器中,提高散热效果.结合实验结果可以看出,改进后的散热效果明显提高,与仿真分析结果一致.

6 结论

本文依据理论、实验、仿真三者结合的研究方法,分析了发动机高速空载下汽车起重机液压系统的热功率特性,并提出了改进方案,得到以下结论:

1)建立了汽车起重机液压系统热平衡数学模型.运用AMESim 软件建立了汽车起重机热特性仿真模型,仿真与实验结果的高度一致性验证了模型的正确性.

2)实验数据分析结果表明:发动机高速空载状态下液压系统2 号泵能量损失最大;3 号泵和4 号泵的回油没有冷却过程,导致散热器散热效果降低.

3)本文提出了将3 号泵和4 号泵的回油合流接入散热器的改进方式.改进前后的液压元件热特性仿真数据与实验数据的对比表明:该改进方式提高了散热效果.这为今后汽车起重机液压系统或其他工程机械的热特性改进设计提供了参考和指导.